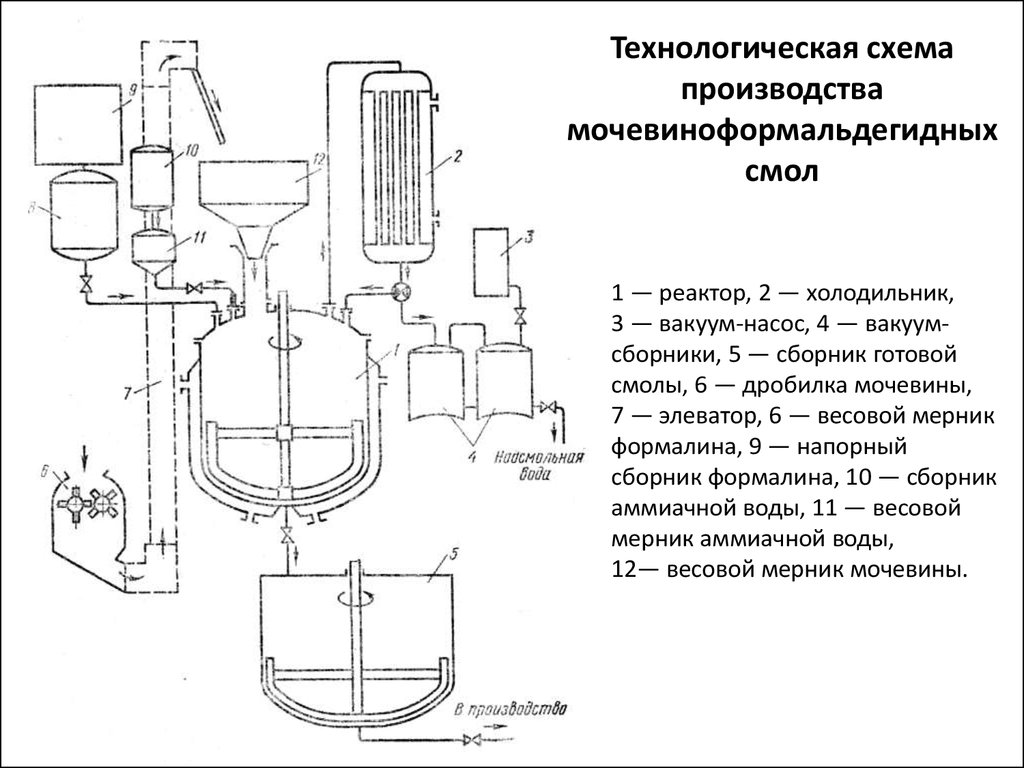

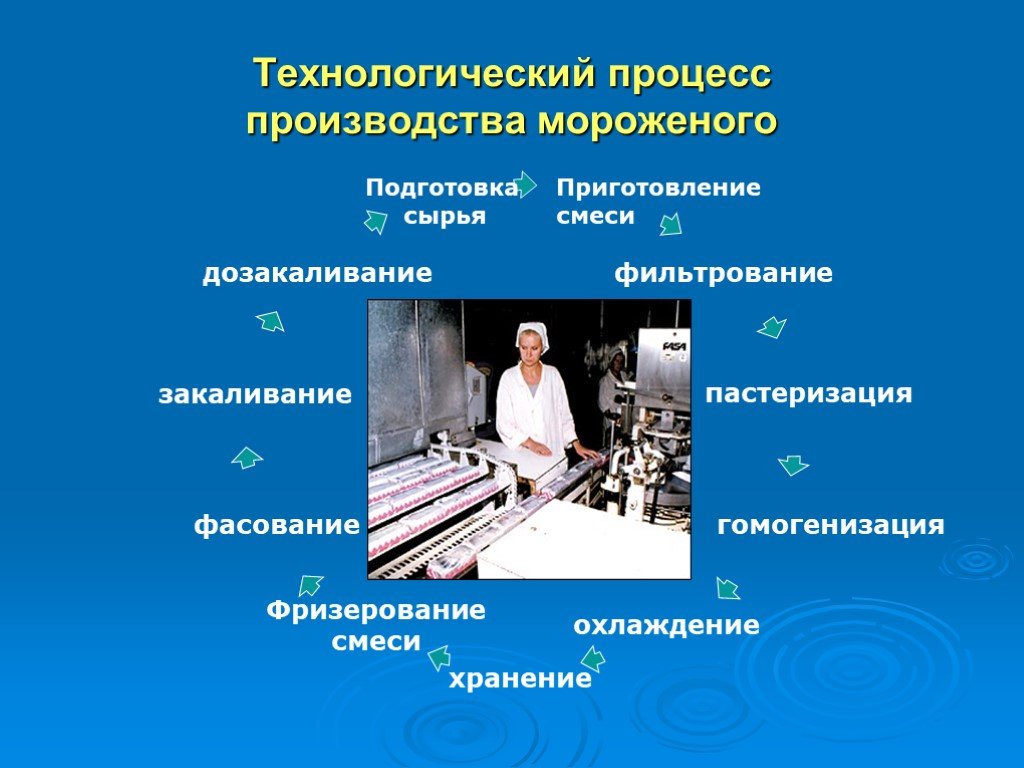

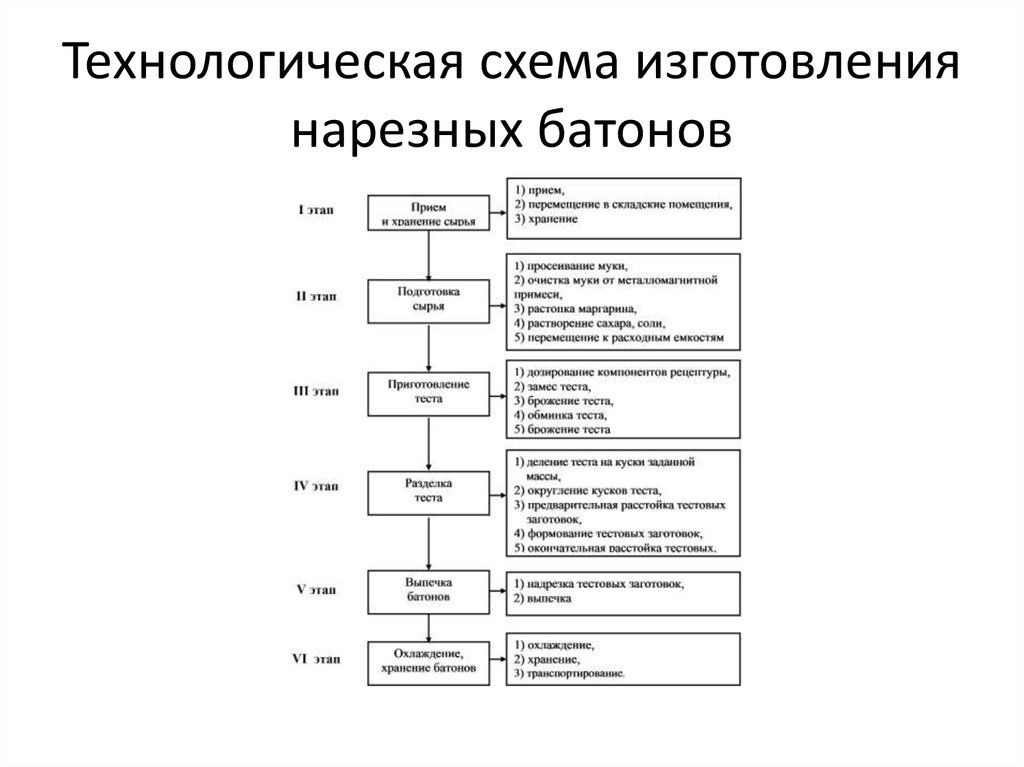

2. Технологический процесс производства мороженого

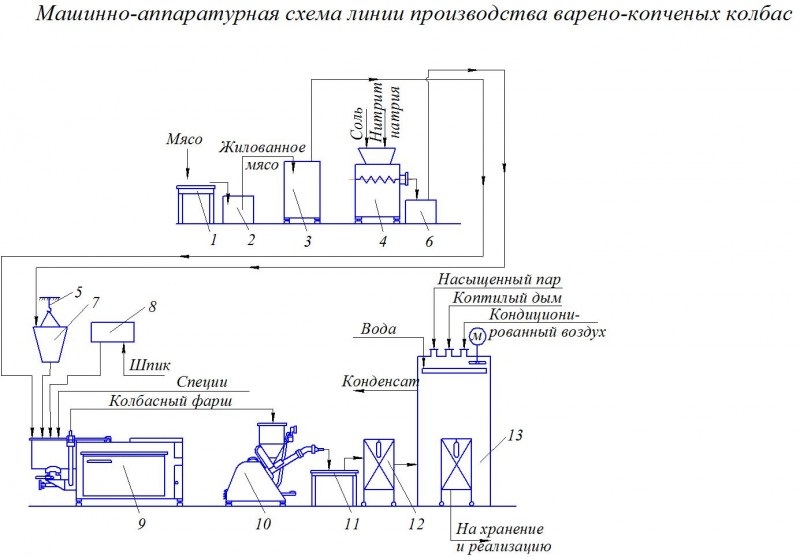

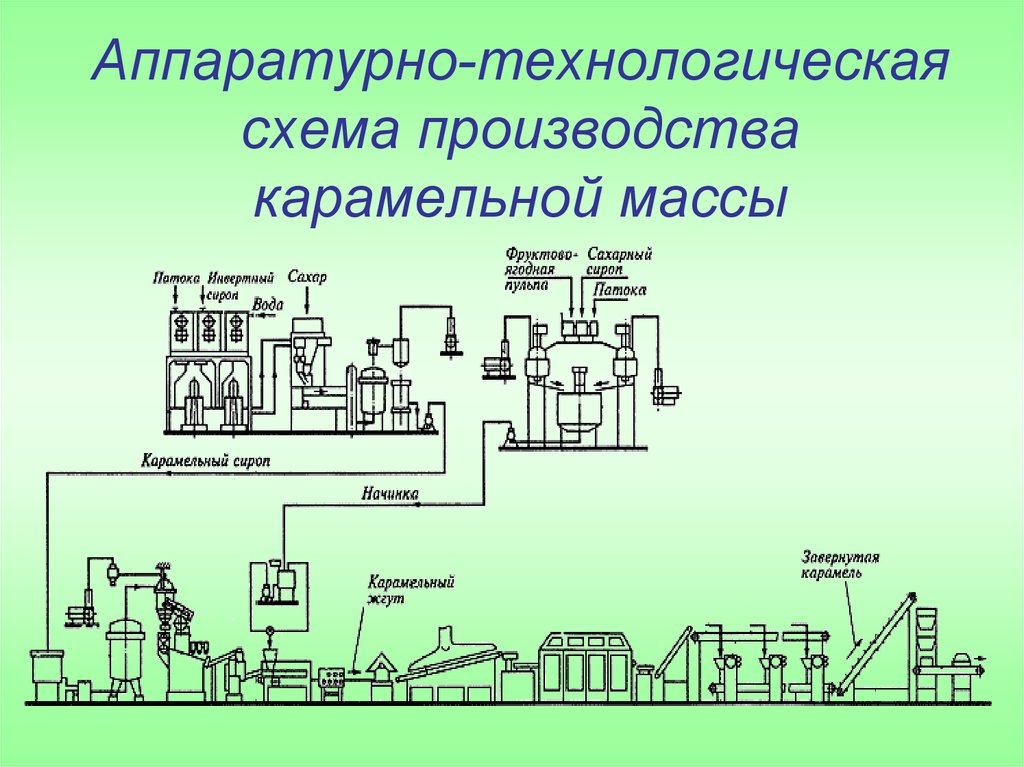

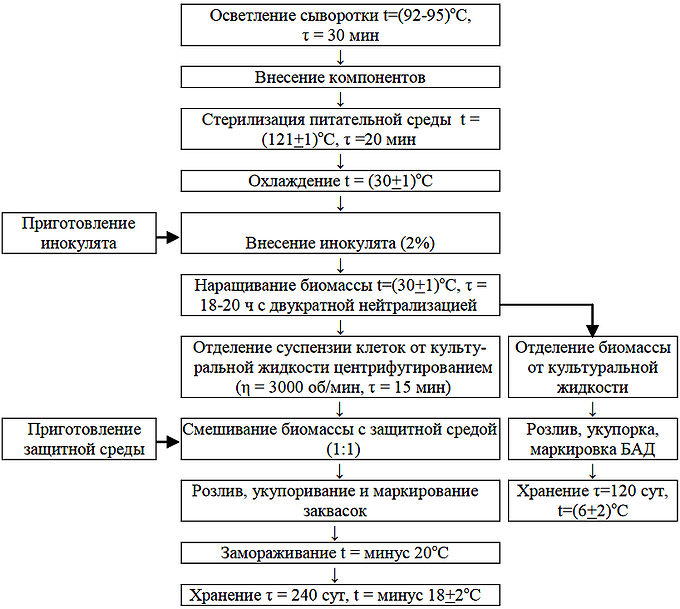

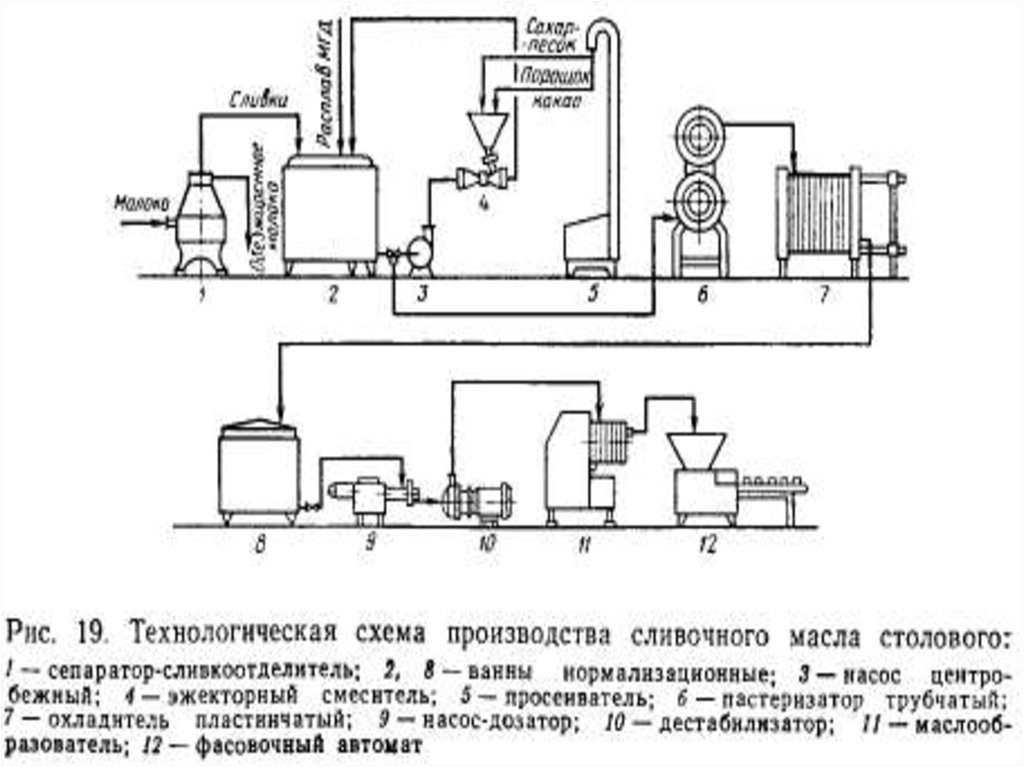

Технологический процесс производства мороженого представлен на рис. 1

Рис. 1. Схема технологического процесса производства мороженого

Условно, технологический процесс производства мороженого можно разделить на два этапа: приготовление смеси мороженого (в данный этап входят такие операции как составление смеси, фильтрование, пастеризация, гомогенизация и созревание смеси) и непосредственно получение структуры мороженого, которая окончательно формируется при последующей холодильной обработке мороженого (к операциям данного этапа относятся фризерование смесей, фасование и закаливание мороженого).

Несмотря

на значительное разнообразие в

ассортименте, производство мороженого

с некоторыми изменениями осуществляется

по общей технологической схеме и состоит

из следующих операций: приемка сырья,

подготовка сырья, составление смеси,

пастеризация смеси, гомогенизация

смеси, охлаждение и созревание смеси,

фризерование смеси, фасование и

закаливание

мороженого, упаковывание и

хранение

мороженого.

Приемка сырья.

Все сырье, необходимое для выработки мороженого, хранится в камерах, в которых поддерживаются соответствующие для каждой группы продуктов температура и влажность воздуха. Молоко цельное, обезжиренное, сливки, пахта и сыворотка до переработки находятся в охлажденном виде в емкостях для хранения молока.

Необходимое количество сырья для составления смеси определяют по соответствующим рецептурам. Однако в ряде случаев, когда нет полного набора сырья или сырье имеет иной состав, чем в рецептурах, необходимо провести перерасчеты на имеющееся сырье.

Все рассчитанные компоненты смеси взвешивают и отмеривают в необходимых количествах, для чего крупные фабрики мороженого оснащены электронными тензометрическими взвешивающими системами или механическими машинами для взвешивания.

Подготовка сырья.

Перед

составлением смеси все ее компоненты

должны быть соответствующим образом

подготовлены.

Сухое молоко для лучшего растворения тщательно перемешивают с сахарным песком из расчета 2:1 и растворяют в небольшом количестве теплого молока до получения однородной массы.

Поверхность сливочного масла освобождают от пергамента, зачищают, разрезают при помощи маслорезок на небольшие куски и расплавляют их на змеевиковых плавителях.

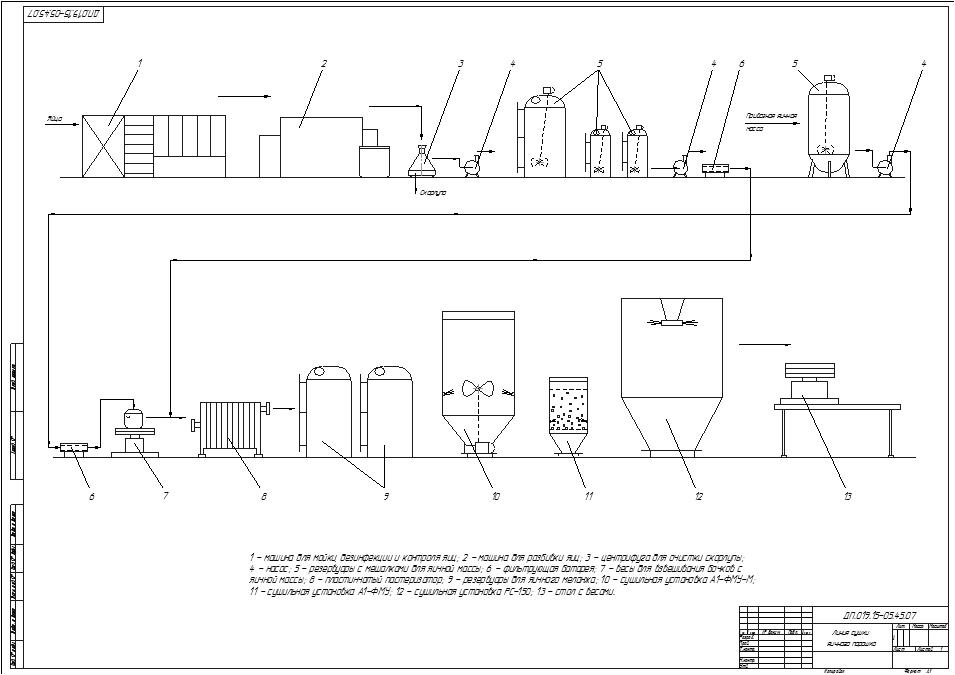

При

использовании куриных яиц вначале

проверяют их свежесть, затем яйца моют

в проточной воде, дезинфицируют 2%

раствором хлорной извести и ополаскивают

чистой водой. Освобожденные от скорлупы

яйца, не более двух штук, помещают в

небольшую посуду. Только после повторной

проверки свежести их переливают в

емкость, в которой полученную яичную

массу, лучше с добавлением сахарного

песка, перемешивают мутовкой до получения

однородной консистенции.

Только после повторной

проверки свежести их переливают в

емкость, в которой полученную яичную

массу, лучше с добавлением сахарного

песка, перемешивают мутовкой до получения

однородной консистенции.

Подготовку плодов, ягод, овощей и бахчевых культур начинают с их сортировки, отделяя при этом недоброкачественное сырье. Затем у плодов удаляют плодоножки, у ягод — чашелистики, у овощей и бахчевых — остатки стеблей и др. Сырье тщательно моют. Плоды с толстой кожицей бланшируют, из плодов удаляют имеющиеся косточки, овощи и бахчевые очищают, освобождают от семян и разрезают на кусочки. После этого плоды, ягоды, нарезанные кусочками овощи, протирают или дробят до получения однородной нежной массы в виде пюре с соком.

Соответствующим

образом подготавливают и стабилизаторы.

Желатин выдерживают для набухания в

холодной воде не менее 30 мин. Количество

воды определяют из расчета получения

10%-ного раствора желатина. После набухания

желатин нагревают до 55—65°С для полного

его растворения и перед внесением в

смесь фильтруют через два слоя марли.

Составление смеси.

Процесс

происходит в ваннах, имеющих тепловую

рубашку и мешалку. Как правило, для этого

используются сыродельные ванны. Для

более полного и быстрого растворения

и равномерного распределения компонентов

смесь составляют в определенной

последовательности. Первыми в смесительную

ванну вносят жидкие продукты (воду,

молоко, сливки и др.), подогревая их до

температуры 35—45°С. При постоянном

перемешивании в ванну вносят сначала

сгущенные продукты и расплавленное

сливочное масло, а затем сухие и яичные

продукты.

Обработка смеси.

Обработка включает фильтрацию, пастеризацию и гомогенизацию.

Фильтрация смеси. Фильтрацией удаляются механические примеси и не растворившиеся частицы компонентов. Чтобы предупредить вторичное бактериальное обсеменение, фильтрацию (установку фильтров) лучше проводить до пастеризации. Обычно используют пастеризационно-охладительные установки, в которые входят также фильтр и гомогенизатор.

Пастеризация

смеси.

Повышенное содержание сухих веществ в

смеси увеличивает ее вязкость и оказывает

защитное действие на микроорганизмы.

В связи с этим установлены более строгие

режимы тепловой обработки смеси.

Длительная пастеризация смесей для

мороженого происходит при температуре

68°С с выдержкой 30 минут, кратковременная

— при 75°С с выдержкой 20 минут и

высокотемпературная — при 85—90°С с

выдержкой 50 секунд. Перед пастеризацией

смесь насосом подают на фильтр, где от

нее отделяются механические примеси и

не растворившиеся частицы компонентов.

Гомогенизация смеси

Температура

гомогенизации смеси должна быть не ниже

63°С. Более низкие температуры гомогенизации

вызывают в смеси образование скоплений

жировых шариков. В процессе взбивания

эти скопления жировых шариков разрушают

воздушные пузырьки и ухудшают взбитость

мороженого. В результате получается

продукт более грубой консистенции и с

ощутимыми крупинками жира. В связи с

этим необходимо пастеризованную смесь

сразу же направлять в гомогенизатор,

не допуская снижения ее температуры.

В процессе взбивания

эти скопления жировых шариков разрушают

воздушные пузырьки и ухудшают взбитость

мороженого. В результате получается

продукт более грубой консистенции и с

ощутимыми крупинками жира. В связи с

этим необходимо пастеризованную смесь

сразу же направлять в гомогенизатор,

не допуская снижения ее температуры.

Установлено, что давление при гомогенизации смесей мороженого находится в обратной зависимости от содержания в них жира. Учитывая это, смеси для молочного мороженого гомогенизируют при давлении 12,5—15 МПа, смеси для сливочного мороженого—при 10—12,5 МПа, смеси для пломбира — при 7,5— 9 МПа. Смеси для плодово-ягодного и ароматического мороженого гомогенизации не требуют.

Охлаждение и созревание смеси.

Охлажденная

до температуры 2—6°С смесь поступает в

изолированные емкости для созревания

и временного хранения. Цель охлаждения

смеси мороженого заключается в подготовке

ее к созреванию, а также в создании

неблагоприятных условий для развития

микроорганизмов во время ее хранения.

Созревание смеси мороженого проводится при пониженных температурах. В процессе созревания смеси происходит отвердевание примерно 50% молочного жира, вызванное кристаллизацией некоторых глицеридов. Белки молока и стабилизатор в процессе выдержки набухают, поглощая влагу, происходит адсорбция некоторых компонентов смеси на поверхности жировых шариков. В результате вязкость созревшей смеси возрастает, а количество находящейся в свободном состоянии воды уменьшается, что препятствует образованию крупных кристаллов льда в процессе замораживания смеси. Созревшая смесь во время фризерования более интенсивно поглощает и удерживает воздух, что улучшает ее взбитость и обеспечивает нежную структуру мороженого.

Продолжительность

созревания зависит от гидрофильных

свойств применяемого стабилизатора.

При внесении в смесь желатина процесс

созревания длится не менее 4 ч. Применение

агара и агароида, обладающих большой

гидрофильностью, исключает процесс

созревания. При этом можно сразу же

после охлаждения направлять смесь на

фризерование. Если по каким-либо причинам

охлажденную и созревшую смесь нельзя

направить на дальнейшую переработку,

ее можно хранить в изотермических

емкостях при температуре 2—6°С в течение

24 ч.

При этом можно сразу же

после охлаждения направлять смесь на

фризерование. Если по каким-либо причинам

охлажденную и созревшую смесь нельзя

направить на дальнейшую переработку,

ее можно хранить в изотермических

емкостях при температуре 2—6°С в течение

24 ч.

Фризерование смеси.

Эта

операция является основной при

производстве мороженого, в процессе

которой смесь превращается в кремообразную,

частично замороженную и увеличивающуюся

в объеме массу. В охлажденной смеси от 1/3 до 1/2 части всей воды находится в свободном,

несвязанном виде. В процессе фризерования

именно эта вода замораживается,

превращается в мелкие кристаллики льда.

В зависимости от вида вырабатываемого

мороженого и от температуры фризерования

замораживается 29—67% всей свободной

воды. Консистенция мороженого в

значительной степени зависит также от

размеров полученных кристалликов льда,

которые не должны превышать 100 мкм. При

правильном замораживании влаги продукт

приобретает достаточно плотную

кремообразную структуру, без ощутимых

кристалликов льда.

При фризеровании происходит насыщение мороженого воздухом, который равномерно распределяется по всей массе в виде пузырьков диаметром не более 60 мкм. В результате насыщения воздухом объем замороженной смеси увеличивается в 1,5—2 раза.

Наиболее совершенным оборудованием для замораживания смеси являются фризеры непрерывного действия, в которых процесс происходит моментально и получаемый продукт имеет высокое качество.

Подача во фризер смеси, воздуха и выгрузка мороженого осуществляются принудительно, под давлением. Поэтому в замерзшей смеси, находящейся под давлением 0,5—0,8 МПа, пузырьки воздуха находятся в сжатом состоянии. При выходе из фризера, попадая в условия нормального давления, пузырьки воздуха увеличиваются в объеме, что, в свою очередь, увеличивает объем мороженого, то есть повышает его взбитость. Замороженная смесь выходит из фризера с температурой от минус 3 до минус 5°С и взбитостью, достигающей 100%.

Уменьшение

взбитости мороженого резко снижает его

качество, продукт приобретает плотную

консистенцию с грубой структурой. При

слишком высокой взбитости появляется

снегообразная консистенция, что также

снижает качество продукта. Для мороженого,

вырабатываемого на молочной основе,

взбитость рекомендуется 70—100%, для

плодово-ягодных и ароматических видов

— 35—40%. Определяют взбитость весовым

или объемным методом.

При

слишком высокой взбитости появляется

снегообразная консистенция, что также

снижает качество продукта. Для мороженого,

вырабатываемого на молочной основе,

взбитость рекомендуется 70—100%, для

плодово-ягодных и ароматических видов

— 35—40%. Определяют взбитость весовым

или объемным методом.

Фасование и закаливание мороженого.

Выходящее

из фризера мороженое немедленно поступает

на фасование. По виду упаковки

промышленность выпускает мороженое

весовое и фасованное. Весовое мороженое

фасуют в крупную тару: гильзы или ящики

из гофрированного картона вместимостью

не более 10 кг. Заполненные мороженым

гильзы плотно закрывают крышками, под

которые помещают прокладки из пергамента,

подпергамента или полиэтиленовой

пленки. Каждая гильза снабжается

маркировочной биркой и пломбируется.

Ящики из гофрированного картона имеют

полиэтиленовые вкладыши, которые после

заполнения мороженым плотно закрывают

при помощи термосварки или липкой ленты.

Снаружи ящики оклеивают бумажной лентой

и каждый из них маркируют.

Фасованное мороженое выпускают мелкими порциями, массой от 50 до 250 г, в форме однослойных и многослойных брикетов, цилиндров, прямоугольных параллелепипедов или усеченных конусов. Мороженое может быть с вафлями и без них, покрыто глазурью и без нее, упаковано в этикетку или пакетик, в виде эскимо, в бумажных или полистироловых стаканчиках, в коробочках из бумаги или фольги, в вафельных стаканчиках, рожках, трубочках и конусах. Фасованное мороженое выпускают также массой 0,5; 1 и 2 кг в коробках из картона, а также в виде тортов и кексов массой 0,25; 0,5; 1 и 2 кг.

Для придания мороженому большей прочности его подвергают закаливанию. Этот процесс более длительный, чем фризерование.

В

процессе закаливания образуются новые

кристаллики льда и происходит их

срастание в жесткий кристаллизационный

каркас. В результате мороженое приобретает

плотную консистенцию и высокую прочность.

В процессе закаливания общее количество

замороженной свободной воды в мороженом

доходит до 90%, а температура в толще

порции хорошо закаленного мороженого

находится в пределах от минус 10 до минус

180С. В оставшемся небольшом количестве воды

сильно возрастает концентрация сахара

и солей; чтобы заморозить такие растворы,

необходима температура от минус 50 до

минус 550С.

В оставшемся небольшом количестве воды

сильно возрастает концентрация сахара

и солей; чтобы заморозить такие растворы,

необходима температура от минус 50 до

минус 550С.

Мороженое закаливают в специальных закалочных камерах, морозильных аппаратах или эскимогенераторах. Продолжительность закаливания влияет на качество готовой продукции. При быстром замораживании воды в мороженом образуются мелкие кристаллики льда, и оно будет иметь более нежную консистенцию. Можно значительно сократить продолжительность закаливания мороженого, применив в камере принудительную циркуляцию воздуха. Если при естественной циркуляции воздуха в камере с температурой минус 22СС закаливание мороженого в гильзах продолжается не менее 24 ч, то при усиленной циркуляции воздуха, скорость движения которого 3— 4 м/с, оно сокращается до 10—12 ч.

Морозильные

аппараты представляют собой прямоугольные

стальные хорошо изолированные камеры

с бесконечным цепным транспортером, на

котором укреплены люльки для мороженого. Внутри камеры расположены батареи

испарителя, в которых происходит кипение

аммиака, и температура воздуха в аппарате

снижается до минус 30°С. Специальными

вентиляторами воздух продувается через

батареи, что ускоряет процесс закаливания.

При движении транспортера внутри камеры

мороженое обдувается холодным воздухом

и закаливается за 35—45 мин.

Внутри камеры расположены батареи

испарителя, в которых происходит кипение

аммиака, и температура воздуха в аппарате

снижается до минус 30°С. Специальными

вентиляторами воздух продувается через

батареи, что ускоряет процесс закаливания.

При движении транспортера внутри камеры

мороженое обдувается холодным воздухом

и закаливается за 35—45 мин.

Для производства эскимо имеются специальные поточные автоматизированные линии. В их состав входят эскимогенераторы карусельного типа, в которых происходит закаливание мороженого.

На

современных предприятиях процессы

фасования и закаливания мороженого

полностью механизированы и выполняются

на поточных линиях. В состав таких линий,

как правило, входят фризер непрерывного

действия, автомат-дозатор и морозильный

аппарат, соединенные системой

транспортеров. В зависимости от вида

фасования в линии включаются заверточные

автоматы. Применение поточных линий

при выработке мороженого ликвидирует

тяжелые и однообразные ручные операции,

повышает производительность труда и

качество продукта.

Глазирование мороженого.

Глазурь для мороженого вырабатывают по рецептурам, куда входит шоколадный кувертюр, какао-масло, какао-порошок, сахарная пудра, сливочное несоленое масло высшего сорта. Для изготовления глазури масло медленно разогревают при температуре 35—38 °С в котлах с паровым или водяным обогревом, в расплавленное масло добавляют какао-порошок или шоколадный кувертюр (какао-порошок предварительно смешивают с сахарной пудрой). Всю массу тщательно перемешивают и выливают из котла небольшими порциями в ванночки для глазирования. При температуре выше 40 °С смесь разделяется на составные части и масло всплывает. Такая перегретая глазурь плохо ложится на эскимо. Повторный разогрев придает глазури салистый вкус, поэтому ее готовят в количестве, не превышающем дневной потребности.

Упаковывание и хранение мороженого.

Тара,

применяемая для упаковывания, хранения

и транспортирования мороженого,

разделяется на потребительскую и

транспортную. Потребительская тара

является тарой одноразового пользования.

К ней относятся этикетки и пакетики для

завертывания мелкофасованного мороженого,

а также бумажные стаканчики и коробочки,

в которые помещают порции мороженого.

Применяемый для тары материал должен

быть совершенно безвреден для организма

человека и не должен при длительном

контакте придавать мороженому посторонние

привкусы и запахи. Для лучшей сохранности

продукта необходимо, чтобы он был

водонепроницаемым и влагопрочным,

жиронепроницаемым и жиростойким, имел

низкую газо-, паро- и ароматопроницаемость

и хорошую морозоустойчивость.

Потребительская тара

является тарой одноразового пользования.

К ней относятся этикетки и пакетики для

завертывания мелкофасованного мороженого,

а также бумажные стаканчики и коробочки,

в которые помещают порции мороженого.

Применяемый для тары материал должен

быть совершенно безвреден для организма

человека и не должен при длительном

контакте придавать мороженому посторонние

привкусы и запахи. Для лучшей сохранности

продукта необходимо, чтобы он был

водонепроницаемым и влагопрочным,

жиронепроницаемым и жиростойким, имел

низкую газо-, паро- и ароматопроницаемость

и хорошую морозоустойчивость.

Этикетки и пакетики изготовляют из пергамина, подпергамента, целлофана лакированного, фольги кашированной и ламинированной бумаги. Стаканчики — из бумаги и картона с водостойким пищевым покрытием или из полистирола. Коробочки для мороженого вместимостью 0,25 кг делают из картона белого цвета с водостойким покрытием или из фольги кашированной.

В

транспортной таре продукт поступает в

торговую сеть. Мелкофасованное мороженое,

коробки с пирожными и с крупнофасованным

мороженым массой 0,5—2 кг укладывают в

ящики из гофрированного картона. Можно

применять ящики из коробочного картона.

Для доставки мелкофасованного мороженого

используют также изотермические

контейнеры двухсменные, с изоляцией,

вместимостью 20—25 кг.

Мелкофасованное мороженое,

коробки с пирожными и с крупнофасованным

мороженым массой 0,5—2 кг укладывают в

ящики из гофрированного картона. Можно

применять ящики из коробочного картона.

Для доставки мелкофасованного мороженого

используют также изотермические

контейнеры двухсменные, с изоляцией,

вместимостью 20—25 кг.

Изотермические контейнеры и гильзы являются тарой многоразового пользования.

До

отправки закаленное мороженое упаковывают

в картонные коробки (лучше из гофрированного

картона по 2,4—6 кг нетто в зависимости

от вида фасования) и направляют в камеры

хранения с температурой —18—25 °С и

относительной влажностью воздуха

85—90%. Температурные колебания в камере

не должны превышать ±3°С, а при длительном

хранении мороженого не допускаются

вовсе. Фасованное мороженое в зависимости

от вида может храниться до 2 мес. При

выпуске с предприятия температура

мороженого молочных видов должна быть

не выше —10 °С, фруктово-ягодного и

ароматического — не выше —12 °С.

Технология производства мороженого

Главная Каталог оборудования Мороженое Технология производства мороженого

Мороженое — взбитый сладкий пищевой продукт, изготавливаемый из молока, молочных и сливочных продуктов, сливочного масла, сыворотки, пахты, продуктов со сложным сырьевым составом, масел, жиров и белков немолочного происхождения с добавлением других ингредиентов и веществ или из воды, сахаров и/или их заменителей с добавлением других ингредиентов и веществ путем замораживания.

В производственных условиях изготавливают закаленное мороженое. На предприятиях общественного питания производят мягкое мороженное, которое по консистенции напоминает крем.

Базовая технология

Приготовление смеси

Приготовление смеси мороженого в общем состоит из этапов подготовки водной фазы и смешения жировой фракции и сухих веществ смеси в потоке или периодическим способом. Для смешивания сырьевых компонентов при приготовлении смесей для мороженого используют универсальные теплообменные емкости, сыродельные ванны, ванны длительной пастеризации, резервуары для тепловой обработки молока и другое емкостное оборудование. Ванны, оборудованные рубашкой с паровым барботажем и качественным премешивающим устройством, можно использовать также для пастеризации и охлаждения смеси. Водную фазу смеси мороженого- молоко и/или воду предварительно подогревают до температуры 40..45°С, используя пластинчатые нагреватели или другое имеющееся теплообменное оборудование. Для вработки сухих веществ и жиров используют устройства типа диспергаторов. В зависимости от производительности участка подготовки смеси используется соответствующее оборудование для автоматизации и упрощения процесса: шнековые подъемники, маслоплавители, бункеры и пр.

Ванны, оборудованные рубашкой с паровым барботажем и качественным премешивающим устройством, можно использовать также для пастеризации и охлаждения смеси. Водную фазу смеси мороженого- молоко и/или воду предварительно подогревают до температуры 40..45°С, используя пластинчатые нагреватели или другое имеющееся теплообменное оборудование. Для вработки сухих веществ и жиров используют устройства типа диспергаторов. В зависимости от производительности участка подготовки смеси используется соответствующее оборудование для автоматизации и упрощения процесса: шнековые подъемники, маслоплавители, бункеры и пр.

Фильтрование

После приготовления смесь фильтруют. Обычно используются двухсекционные емкостные фильтры. Процесс фильтрации принципиально необходим, т.к. последующее оборудование критично воспринимает присутствующие в смеси нерастворенные комочки сухих веществ, не говоря уже о мешковине и прочих «результатах» производственной деятельности предприятия.

Пастеризация

Пастеризацию смеси на пластинчатой пастеризационно-охладительной установке осуществляют при температуре 80. ..85°С с выдержкой в 50…60 сек. При пастеризации в емкостных теплообменных аппаратах периодического действия применяются следующие режимы: 68…72°С, выдержка 25…30 мин; 73-77°С, выдержка 15…20 мин; 83-87°С, выдержка 3…5 мин.

..85°С с выдержкой в 50…60 сек. При пастеризации в емкостных теплообменных аппаратах периодического действия применяются следующие режимы: 68…72°С, выдержка 25…30 мин; 73-77°С, выдержка 15…20 мин; 83-87°С, выдержка 3…5 мин.

Гомогенизация

Необходима для стабилизации эмульсии. Осуществляется при температуре близкой к температуре пастеризации. Чем больше массовая доля жира в смеси, тем меньше давление гомогенизации. При производстве мороженого рекомендуется использовать двухступенчатую гомогенизацию. В зависимости от вида смеси мороженого применяются следующие режимы гомогенизации — от 7 до 12,5 МПа для первой ступени и 4,5-5,0 МПа -для второй ступени. Использование процесса гомогенизации смеси мороженого позволяет добиться требуемой степени взбитости и хорошей консистенции готового продукта.

Охлаждение

После гомогенизации смесь охлаждают до t 2…60°С. Для этой цели используют пластинчатые пастеризационно-охладительные установки, пластинчатые и кожухотрубные охладители, ВДП, сливкосозревательные ванны и др. Смесь охлаждают сначала проточной водой, затем ледяной водой с t 1…2°С или хладоносителем (рассолом) с t не выше -5°С.

Смесь охлаждают сначала проточной водой, затем ледяной водой с t 1…2°С или хладоносителем (рассолом) с t не выше -5°С.

Хранение и созревание

Смесь направляют в резервуары или сливкосозревательные ванны, где производят хранение при t 4…6°С не более 24 час, при t 0…4°С не более 48 час. Хранение является обязательной стадией технологического процесса только для смесей мороженого, приготовливаемых с использованием желатина (стабилизатора). Такие смеси требуется выдерживать при t не выше 6°С, 4…12 час.

Фризерование смеси

При фризеровании смесь взбивается (насыщается воздухом), частично замораживается. Используются фризеры непрерывного или периодического действия. Во фризер смесь поступает с t 2…6°С, t мороженого на выходе должна быть не выше -3.5°С, за исключением мороженого, вырабатываемого с использованием эскимогенераторов. Взбитость мороженого составляет 40..60% в зависимости от вида мороженого и используемого фризера.

Закаливание и дозакаливание мороженого

После фризерования мороженое сразу же в максимально короткий срок подвергается дальнейшему замороживанию (закаливанию). Фасованное мороженое закаливают в потоке воздуха в t от -25 до -37°С в специальных морозильных аппаратах, а также в металлических формах в эскимогенераторах. Температура мороженого после закаливания должна быть не выше минус 12°С. Дозакаливание производят в закалочных камерах или камерах хранения в течение 24…36 час. Закаленное мороженое помещают в камеру хранения.

Фасованное мороженое закаливают в потоке воздуха в t от -25 до -37°С в специальных морозильных аппаратах, а также в металлических формах в эскимогенераторах. Температура мороженого после закаливания должна быть не выше минус 12°С. Дозакаливание производят в закалочных камерах или камерах хранения в течение 24…36 час. Закаленное мороженое помещают в камеру хранения.

МОРОЖЕНОЕ | Справочник по производству молочных продуктов

Никто точно не знает, когда впервые было произведено мороженое. Древние рукописи говорят нам, что китайцам нравился замороженный продукт, приготовленный путем смешивания фруктовых соков со снегом — то, что мы сейчас называем водяным льдом. Позже эта техника распространилась в Древней Греции и Риме, где особенно богатые были неравнодушны к замороженным десертам.

После исчезновения на несколько столетий мороженое в различных формах снова появилось в Италии в Средние века, скорее всего, в результате возвращения Марко Поло в Италию в 129 г.5 после примерно 17 лет в Китае, где он пристрастился к замороженному десерту на основе молока. Из Италии мороженое распространилось по Европе в 17 веке, долгое время оставаясь роскошным продуктом для королевских дворов. Промышленное производство мороженого началось в конце 19 века, когда появились первые механические холодильники.

Из Италии мороженое распространилось по Европе в 17 веке, долгое время оставаясь роскошным продуктом для королевских дворов. Промышленное производство мороженого началось в конце 19 века, когда появились первые механические холодильники.

Мороженое и родственные продукты можно разделить на несколько категорий. Поскольку законодательство разных стран различается, нижеследующее следует рассматривать только как руководство.

Содержание жира в мороженом обычно определяет категорию, к которой оно принадлежит. В некоторых странах содержание жира должно превышать 9 %, чтобы «соответствовать» категории мороженого. Ниже этого уровня продукт обычно называется молочным льдом, тогда как мороженое с содержанием жира более 12–13 % часто классифицируется как роскошь или

Жир может быть как животного, так и растительного происхождения.Если последнее, то законодательство ряда стран предписывает, что продукт не может тогда называться мороженым, а должен иметь маркировку, например, немолочное мороженое или замороженное десерт

Категории сопутствующих продуктов

Сорбет — это термин, используемый для замороженного продукта, обычно на основе фруктового сока, с определенной степенью взбитости. Смесь проходит через морозильную камеру непрерывного действия, в которую подается воздух. Продукты Sorbet характеризуются свежими пищевыми свойствами и не содержат жира или сухого обезжиренного молока (MSNF). Из-за более высокой вязкости из морозильной камеры кусочки фруктов и другие включения также могут быть добавлены в шербетный продукт перед наполнением.

Смесь проходит через морозильную камеру непрерывного действия, в которую подается воздух. Продукты Sorbet характеризуются свежими пищевыми свойствами и не содержат жира или сухого обезжиренного молока (MSNF). Из-за более высокой вязкости из морозильной камеры кусочки фруктов и другие включения также могут быть добавлены в шербетный продукт перед наполнением.

Чтобы получить более плотный конечный продукт, производители мороженого также производят щербет , который содержит небольшое количество жира и/или MSNF. Щербет по-прежнему сохраняет вкусовые качества свежести, характерные для щербета.

Замороженный йогурт приобрел огромную популярность в США в 1980-х годах из-за его относительно низкого содержания жира и калорий. Наблюдатели за весом и уровнем холестерина были в восторге. Как правило, замороженный йогурт представляет собой смесь стандартной смеси для мороженого и йогурта с живыми бактериями. Йогуртовое мороженое имеет более свежий вкус, чем стандартное мороженое. Сегодня также популярен греческий йогурт из-за высокого содержания белка.

Сегодня также популярен греческий йогурт из-за высокого содержания белка.

Водяной лед представляет собой смесь сахара, фруктовых концентратов, стабилизаторов, ароматизаторов и красителей. Готовая смесь пастеризуется и чаще всего заполняется в формы (или карманы) на ротационной или поточной формовочной машине. Замораживание происходит в карманах, проходящих через зону замораживания холодного рассола (раствора соли). Когда водяной лед замерзает, его извлекают из кармана. Палочки для водяного льда являются типичными детскими товарами, и довольно распространены самые разнообразные по цвету и вкусу. Комбинации с сердцевиной для мороженого также делают продукты привлекательными для взрослых.

Развитие технологии экструзии создало новую категорию, известную как экструдированная вода лед . В основном, водяной лед, содержащий взбивающий агент, перекачивается в морозильный аппарат непрерывного действия, где перед экструзией в цилиндре морозильного аппарата непрерывного действия происходит инкорпорация воздуха и замораживание значительной части воды. Конечный продукт обычно содержит от 20 до 30 % воздуха, очень свежий и имеет чистый вкус.

Конечный продукт обычно содержит от 20 до 30 % воздуха, очень свежий и имеет чистый вкус.

Таблица 19.1

Типичные рецепты мороженого

| Type of ice cream | Fat % wt | MSNF % wt | Sugar % wt | E/S % wt | Water % wt | Overrun % vol |

|---|---|---|---|---|---|---|

| Dessert ice | 15 | 10 | 15 | 0.3 | 59.7 | 110 |

| Ice cream | 10 | 11 | 15 | 0.5 | 63.5 | 100 |

| Milk ice | 4 | 12 | 13 | 0.6 | 70.4 | 85 |

| Sherbet | 2 | 4 | 22 | 0.4 | 71.6 | 50 |

| Water ice | 0 | 0 | 22 | 0.2 | 77.8 | 0 |

| Sorbet | 0 | 0 | 22 | 0. 5 5 | 77.5 | 30-50 |

Жироволоко стабилизатор, напр. моноглицериды, камедь рожкового дерева (LBG), гуаровая камедь или каррагинан

Взбитость Количество воздуха, добавленного в продукт

Другие ингредиенты В процессе обработки могут быть добавлены ароматизаторы, красители, фрукты, орехи и кусочки шоколада. Смесь водяного льда заливается в формы и замораживается для производства палочек. После экстрагирования продукты можно окунать в шоколад или другие покрытия.

С начинкой

Мороженое разливают в стаканчики, рожки или контейнеры/коробочки, часто в сочетании с другими вкусами и могут быть украшены шоколадом, сливками, рябью и сухими материалами.

Экструдированный

Мороженое обычно выдавливается на лоток посредством экструзии с помощью резака. Можно производить самые разнообразные продукты, включая новинки на палочках, бутерброды, десерты, рожки с шариковой крышкой и так далее. Технология экструзии дает возможность работать с мороженым, вытянутым при гораздо более низкой температуре, когда вязкость мороженого высока из-за того, что больше воды замерзает в кристаллы льда. В результате получается мороженое, которое получается более гладким из-за более мелких кристаллов льда и более сливочным из-за более интенсивного взбивания жира по сравнению с технологиями формования и наполнения. Более высокая вязкость также дает возможность работать с детализированными формами и вкусами, украшениями и покрытиями.

Технология экструзии дает возможность работать с мороженым, вытянутым при гораздо более низкой температуре, когда вязкость мороженого высока из-за того, что больше воды замерзает в кристаллы льда. В результате получается мороженое, которое получается более гладким из-за более мелких кристаллов льда и более сливочным из-за более интенсивного взбивания жира по сравнению с технологиями формования и наполнения. Более высокая вязкость также дает возможность работать с детализированными формами и вкусами, украшениями и покрытиями.

Приготовление смеси для мороженого

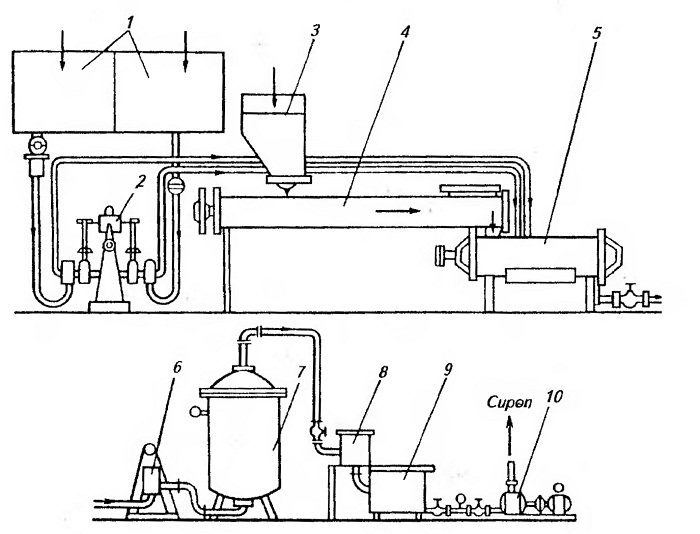

Основные этапы процесса приготовления мороженого показаны на рис. 19.1.

Зум

Рис. 19.1

Процесс приготовления мороженого.

Прием и хранение сырья

Способ получения сырья и ингредиентов варьируется от одного завода к другому в зависимости от его оборудования и мощности.

Сухие продукты обычно поставляются в мешках. Сыпучие материалы, такие как сахар и сухое молоко, можно доставлять в контейнерах и задувать в бункеры для хранения с помощью сжатого воздуха.

Сыпучие материалы, такие как сахар и сухое молоко, можно доставлять в контейнерах и задувать в бункеры для хранения с помощью сжатого воздуха.

Жидкие продукты часто доставляются цистернами. Молочные продукты во время хранения хранятся при температуре ниже 5°C, в то время как сгущенное молоко с сахаром, глюкоза и растительный жир должны быть нагреты до относительно высокой температуры (от 30 до 50°C), чтобы вязкость оставалась достаточно низкой для перекачивания. Молочный жир поставляется в виде безводного молочного жира (ОМЖ) или блоков замороженного масла, которые перед употреблением растапливают и перекачивают в резервуары для хранения, где должна поддерживаться температура от 35 до 40°С.

Сырье и ингредиенты

The ingredients used in ice cream production are:

- Fat

- Milk solids non-fat (MSNF)

- Sugar/non-sugar sweetener

- Emulsifiers/stabilizers

- Flavours

- Colours

- Other ingredients

Жир

Жир составляет от 10 до 15% смеси для мороженого и может быть молочным или растительным жиром. Жир придает кремообразность и улучшает устойчивость к таянию, стабилизируя структуру воздушных ячеек мороженого.

Жир придает кремообразность и улучшает устойчивость к таянию, стабилизируя структуру воздушных ячеек мороженого.

Молочный жир используется в виде цельного молока, сливок, сливочного масла или безводного молочного жира (ОМЖ). Молочный жир может быть заменен растительным жиром, где чаще всего используется рафинированное или гидрогенизированное (отвержденное) кокосовое масло и пальмоядровое масло. Использование растительного жира в мороженом регулируется законодательством многих стран.

Сухие вещества обезжиренного молока (MSNF)

MSNF состоят из белков, лактозы и минеральных солей, полученных из цельного молока, обезжиренного молока, сгущенного молока, сухого молока и/или сухой сыворотки. Помимо высокой питательной ценности, MSNF помогает стабилизировать структуру мороженого за счет водосвязывающего и эмульгирующего действия. Тот же эффект также оказывает положительное влияние на распределение воздуха в мороженом во время процесса замораживания, что приводит к улучшению консистенции и сливочности.

В хорошо сбалансированном рецепте количество MSNF всегда должно быть пропорционально содержанию воды. Оптимальный уровень составляет 17 частей MSNF на 100 частей воды:

Zoom

Формула 19.1

Сахар

Сахар добавляется для увеличения содержания сухих веществ в мороженом и придания ему сладости, которую предпочитают потребители. Смесь для мороженого обычно содержит от 12 до 20% сахара. Сахар — это общее описание сахаридов, включая моносахариды (т. е. глюкоза/декстроза и фруктоза), дисахариды (т. е. сахароза и лактоза (молочный сахар)) и производные крахмала (9).0012, т. е. сироп глюкозы, сироп глюкозы/фруктозы и сироп с высоким содержанием фруктозы).

Консистенцию мороженого также можно регулировать, выбирая различные виды сахара. Это позволяет производить мороженое, которое легко нарезать ложкой.

При производстве мороженого без сахара вместо сахара используются подсластители. Аспартам, ацесульфам К и сукралоза являются наиболее часто используемыми подсластителями в мороженом и применяются в сочетании с наполнителями, такими как мальтодекстрин, полидекстроза, сорбит, лактит, глицерин или другие сахароспирты.

Эмульгаторы и стабилизаторы

Эмульгаторы и стабилизаторы обычно используются в виде комбинированных продуктов в дозировке 0,5% в смеси для мороженого. Традиционно эти продукты производились путем сухого смешивания, но сегодня предпочтение отдается интегрированным продуктам из-за улучшенной дисперсии и высокой стабильности при хранении.

Эмульгаторы

Эмульгаторы – это вещества, которые способствуют эмульгированию за счет снижения поверхностного натяжения между двумя фазами. Существует несколько различных типов эмульгаторов, используемых в производстве мороженого, но наиболее распространенным и, вероятно, наиболее эффективным эмульгатором являются моно-/диглицериды жирных кислот. Моно-/диглицерид часто получают из растительного жира (триглицерида), где цепи жирных кислот были удалены, создавая молекулу, имеющую липофильный конец (любящий жир) и гидрофильную часть (любящий воду). Моно-/диглицерид выполняет две основные функции во время обработки мороженого, помогая вытеснению молочного белка с поверхности жировой оболочки, чтобы улучшить взбивание во время процесса замораживания. Моно-/диглицериды также способствуют кристаллизации жира, что необходимо для предотвращения чрезмерного взбивания жира в процессе замораживания. Яичный желток является хорошо известным эмульгатором, но он дорог и менее эффективен, чем наиболее часто используемые виды.

Моно-/диглицериды также способствуют кристаллизации жира, что необходимо для предотвращения чрезмерного взбивания жира в процессе замораживания. Яичный желток является хорошо известным эмульгатором, но он дорог и менее эффективен, чем наиболее часто используемые виды.

Стабилизаторы

Стабилизатор представляет собой вещество, обладающее способностью связывать воду при диспергировании в жидкой фазе. Это называется гидратацией и означает, что стабилизатор образует матрицу, которая препятствует свободному движению молекул воды. Большинство стабилизаторов, используемых для мороженого, представляют собой крупные молекулы, полученные из семян, древесины или водорослей/морских водорослей. Стабилизаторы используются в производстве мороженого для увеличения вязкости смеси и создания тела и текстуры. Они также контролируют рост кристаллов льда и улучшают сопротивление таянию.

Ароматизаторы

Ароматизаторы являются очень важным фактором при выборе мороженого покупателем и могут быть добавлены на этапе смешивания или после пастеризации. Самые популярные вкусы – ванильный, шоколадный и клубничный.

Самые популярные вкусы – ванильный, шоколадный и клубничный.

В ЕС ароматизаторы подразделяются на три группы: натуральные, идентичные натуральным и искусственные. Чаще всего используются ароматизаторы, идентичные натуральным.

Наиболее распространенными вкусами мороженого являются ваниль, нуга, шоколад, клубника и орехи.

Цвета

В смесь добавляют натуральные или искусственные красители, чтобы придать мороженому привлекательный вид. В большинстве стран существует местное законодательство, касающееся использования красителей в пищевых продуктах.

Прочие ингредиенты

Многие изделия из формованного и экструдированного мороженого покрыты шоколадом. Используются два вида шоколадной глазури: настоящий шоколад и шоколадная смесь. Какао тертое и масло заменены смесью какао-порошка и растительного жира в составе шоколада.

Рябь (соусы) добавляют в мороженое для вкуса и внешнего вида. Их также можно применять для карандашной заливки и украшения топа.

Сухие ингредиенты добавляются либо через дозатор ингредиентов, либо в качестве верхнего декоративного элемента на рожках, чашках и батончиках. Используются самые разнообразные продукты: шоколад, орехи, кусочки сухофруктов, конфеты, печенье, смарти, кусочки карамели и т. д.

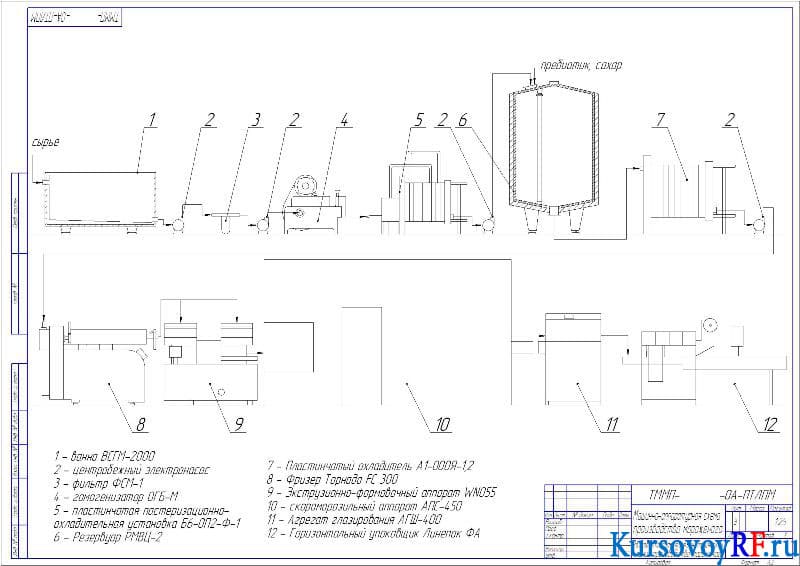

Состав смеси и получаемое мороженое показаны на рис. 19.2.

Зум

Рис. 19.2

От смеси для мороженого до мороженого.

Смешивание

Сырье, хранящееся в резервуарах, нагревают и смешивают с образованием гомогенной смеси, которая затем пастеризуется и гомогенизируется. На крупных производственных предприятиях часто есть два смесительных бака для каждого аромата с объемом, соответствующим часовой производительности пастеризатора, чтобы поддерживать непрерывный поток в морозильные камеры. Сухие ингредиенты, особенно сухое молоко, обычно добавляются через смесительный узел, через который циркулирует вода, создавая эффект эжектора, который всасывает порошок в поток. Перед возвратом в резервуар смесь обычно нагревают до 50–60°C для облегчения растворения. Жидкие ингредиенты, такие как молоко, сливки, жидкий сахар и т. д., дозируются в смесительный бак.

Перед возвратом в резервуар смесь обычно нагревают до 50–60°C для облегчения растворения. Жидкие ингредиенты, такие как молоко, сливки, жидкий сахар и т. д., дозируются в смесительный бак.

Гомогенизация и пастеризация

При крупномасштабном производстве смесь для мороженого проходит через фильтр в уравнительный резервуар. Оттуда она перекачивается в пластинчатый теплообменник, где предварительно нагревается до 73-75°С. После гомогенизации при давлении от 14 до 20 МПа (140–200 бар) смесь возвращается в пластинчатый теплообменник и пастеризуется при температуре от 83 до 85 °C в течение примерно 15 секунд. Затем пастеризованная смесь охлаждается до 5°C и переносится в резервуар для выдержки.

Целью пастеризации является уничтожение бактерий и растворение добавок и ингредиентов.

В результате процесса гомогенизации образуются однородно маленькие шарики жира, которые улучшают взбиваемость и текстуру смеси для мороженого.

Зум

Рис. 19.3

19.3

Принцип работы фризера непрерывного действия для мороженого.

Выдержка

Смесь должна выдерживаться не менее 4 часов при температуре от 2 до 5°C при постоянном осторожном перемешивании. Старение позволяет молочным белкам и воде взаимодействовать, а жидкий жир кристаллизоваться. Это приводит к лучшему поглощению воздуха и повышению устойчивости к плавлению.

Производство и упаковка мороженого

Непрерывное замораживание и подача ингредиентов

Непрерывное замораживание

Морозильная камера непрерывного действия, рис. значительная часть воды, содержащейся в смеси, превращается в большое количество мелких кристаллов льда

Смесь для мороженого дозируется в морозильный цилиндр шестеренчатым насосом. В то же время в цилиндр подается постоянный поток воздуха, который взбивается в смесь с помощью мешалки.

На рис. 19.3 показана внутренняя часть цилиндра морозильной камеры с мешалкой и взбивалкой. Хладагент, окружающий цилиндр, вызывает процесс замерзания. Слой замороженной смеси на внутренней стенке цилиндра непрерывно соскребается вращающимся ножом, а второй шестеренчатый насос подает мороженое либо к устройству подачи ингредиентов, либо к разливочной машине.

Слой замороженной смеси на внутренней стенке цилиндра непрерывно соскребается вращающимся ножом, а второй шестеренчатый насос подает мороженое либо к устройству подачи ингредиентов, либо к разливочной машине.

Температура на выходе составляет от -8 до -3°C в зависимости от типа мороженого, где от 30 до 55% воды замерзает в кристаллы льда в зависимости от состава смеси.

Увеличение объема после включения воздуха в смесь называется перерасходом и обычно составляет от 80 до 100%, что соответствует от 0,8 до 1 литра воздуха на литр смеси.

На рис. 19.4 показана передняя часть морозильной камеры со смесительным насосом, насосом для сливок и панелью управления снизу.

Плитка мороженого на рис. 19.5 показывает текстуру замороженного мороженого. Здесь большие пузырьки воздуха покрыты кристаллизованными шариками жира, поддерживающими структуру пузырьков воздуха. Незамороженная фаза, окружающая пузырьки воздуха, содержит лиофилизированную смесь сахаров, сухих молочных продуктов и стабилизаторов. Незамерзшая фаза также содержит кристаллы льда.

Незамерзшая фаза также содержит кристаллы льда.

Зум

Рис. 19.4

Морозильная камера непрерывного действия для мороженого с автоматическим управлением.

Зум

Рис. 19.5

Текстура плитки мороженого.

Дозирование ингредиентов

Функция дозатора ингредиентов, рис. 19.6, заключается в непрерывном и точном добавлении ингредиентов в мороженое. Насос предназначен для обеспечения бережной подачи ингредиентов в поток мороженого из морозильной камеры.

В кормушку можно вместить широкий спектр ингредиентов:

- Сухие ингредиенты (например, орехи, печенье, шоколад)

- Мягкие ингредиенты (например, кусочки фруктов, тесто для печенья, марципан)

- Жидкие ингредиенты (например, мармелад, джем, карамель)

Дозатор ингредиентов предназначен для все три вида ингредиентов. Точность дозирования контролируется с помощью датчиков для взвешивания ингредиентов под бункером для ингредиентов.

Точность дозирования контролируется с помощью датчиков для взвешивания ингредиентов под бункером для ингредиентов.

Зум

Рис. 19.6

Дозатор ингредиентов для гранулированных продуктов.

- Воронка для ингредиента

- Корм для мороженого

- Пластинчатый насос

- Проточный смеситель

Линии розлива

Машина для розлива наполняет мороженое, шербет и водяной лед прямо из морозильной камеры в стаканчики, конусы и контейнеры различной конструкции, формы и размера.

Заполнение происходит с помощью покадрового, объемного или экструзионного наполнителя. В случае экструзионного наполнения предусмотрен режущий механизм.

Возможно украшение различными ингредиентами, в том числе орехами, фруктами, шоколадом, джемом или шариками жевательной резинки.

Крышки надеваются на пакеты перед выходом из машины, после чего они проходят через закалочный туннель, где происходит окончательная заморозка до температуры внутри продукта -20°С.

До или после затвердевания изделия могут вручную или автоматически упаковываться в картонные коробки или пачки. Пластиковые тубы или картонные коробки можно наполнять вручную с помощью устройства для наполнения банок, оборудованного для подачи одного или двух ароматизаторов.

Линии формованных мороженых на палочках

Батончики для мороженого или водяного льда изготавливаются в специальных машинах, также известных как морозильные камеры на палочках или формовочные линии, где мороженое или водяной лед формуются в карманах. Мороженое поступает непосредственно из морозильной камеры непрерывного действия при температуре ок. -3°С. Заполненные формы пропускают через солевой раствор с температурой -40°C, который замораживает мороженое или раствор водяного льда через стенку формы.

Палочки вставляются до того, как формы полностью замерзнут.

Замороженные продукты извлекаются из форм путем пропускания их через теплый солевой раствор, который расплавляет поверхности продуктов и позволяет автоматически извлекать их с помощью экстрактора. После экстракции продукты могут быть погружены в шоколад и покрыты орехами или другими сухими ингредиентами, прежде чем они будут переданы в упаковочную машину. Поскольку продукты полностью заморожены, их можно сразу отправить в холодильную камеру после упаковки и упаковки в картонные коробки.

После экстракции продукты могут быть погружены в шоколад и покрыты орехами или другими сухими ингредиентами, прежде чем они будут переданы в упаковочную машину. Поскольку продукты полностью заморожены, их можно сразу отправить в холодильную камеру после упаковки и упаковки в картонные коробки.

На фризерах для палочек могут производиться различные формованные изделия, а также изделия с одним, двумя или тремя вкусами и изделия с сердцевиной из мороженого, покрытые оболочкой из водяного льда.

На рис. 19.7 показан новый формованный морозильник для палочек для производства мороженого и батончиков с водяным льдом.

Зум

Рис. 19.7

Ротационная формовочная машина для мороженого.

Экструзионные линии – системы лоткового туннеля

Экструдированные палочки премиум-класса являются одними из самых классических продуктов в системе лоткового туннеля. Действительно, сочетание температуры экструзии от -8 до -6°C с закалкой прибл. Температура внутри продукта -20°C и глазирование настоящим шоколадом позволили создать один из самых успешных продуктов последних лет.

Температура внутри продукта -20°C и глазирование настоящим шоколадом позволили создать один из самых успешных продуктов последних лет.

Экструдированные палочки — это только один из типов продуктов, которые можно производить в системе лоткового туннеля. Используя различное оборудование для наполнения и обработки, можно производить широкий ассортимент продуктов, таких как продукты для сэндвичей, рожки со сферической крышкой, наполненные вафельные стаканчики, пирожные с мороженым, полены для мороженого и продукты на один укус.

Базовый процесс тоннельного лотка показан в таблице 19.2.

Экструдированные продукты для мороженого обычно производятся на экструдере с лотковым туннелем. Мороженое можно экструдировать прямо на противни различных форм и размеров, в чашку или рожок или на вафли для сэндвичей. На рисунке 19 показана экструзионная установка для больших десертов..8.

После декорирования продукты на лотках проходят через туннель для закалки, показанный на рис. 19.9, где они замораживаются до температуры внутри продукта -20°C. Затем продукты снимаются с лотков и готовы к упаковке и упаковке в картонные коробки вручную или автоматически. Такая система непрерывна. В зависимости от мощности экструдера и типа продукта можно производить от 5 000 до 43 000 единиц в час.

Затем продукты снимаются с лотков и готовы к упаковке и упаковке в картонные коробки вручную или автоматически. Такая система непрерывна. В зависимости от мощности экструдера и типа продукта можно производить от 5 000 до 43 000 единиц в час.

Таблица 19.2

Функции обработки в системе экструзии и лоткового туннеля

| Морозильник непрерывного действия | Замораживание мороженого до -8 до -6 °C |

| Рабочий стол | Добавление бисквита, украшения, сухих примесей, джема, жевательных шариков и т.д.|

| Туннельный лоток | Закаливание мороженого до -25 до -20 °С. Внутренняя температура продукции |

| Обработка | компаунд, шоколад, сок |

| Wrapping | Flow wrapping of products into sealed bags |

| Cartoning | Cartoning into boxes |

Zoom

Рис. 19.8

19.8

Экструдер с лотковым туннелем

Зум

Рис. 19.9

Тоннель закалки

Обертывание и упаковка

Стаканы, контейнеры и т. д. либо связаны, либо упакованы в картонные коробки. Ручные продукты, такие как палочки, конусы и батончики, заворачиваются на одно- или многорядных упаковочных машинах, а затем упаковываются в картонные коробки. Конструкция участка упаковки и упаковки линии по производству мороженого зависит от типа продукта и производительности. Могут использоваться различные степени ручного и автоматического управления.

Закалка и хранение в холодильнике

Производство мороженого не завершено до тех пор, пока оно не будет полностью затвердено при внутренней температуре около -20°C. Для продуктов, изготовленных на экструзионной линии или в морозильной камере для палочек, операция закалки включается в технологический процесс. Однако продукты, упакованные сразу после заморозки, должны быть перенесены в тоннель закалки. Чем быстрее затвердевание, тем лучше текстура. После затвердевания изделия передаются в холодильную камеру, где хранятся на стеллажах или паллетных стеллажах при температуре -25°С. Срок хранения мороженого зависит от вида продукта, упаковки и поддержания постоянной низкой температуры. Период хранения колеблется от 0 до 9месяцы.

Чем быстрее затвердевание, тем лучше текстура. После затвердевания изделия передаются в холодильную камеру, где хранятся на стеллажах или паллетных стеллажах при температуре -25°С. Срок хранения мороженого зависит от вида продукта, упаковки и поддержания постоянной низкой температуры. Период хранения колеблется от 0 до 9месяцы.

Примеры производственных установок

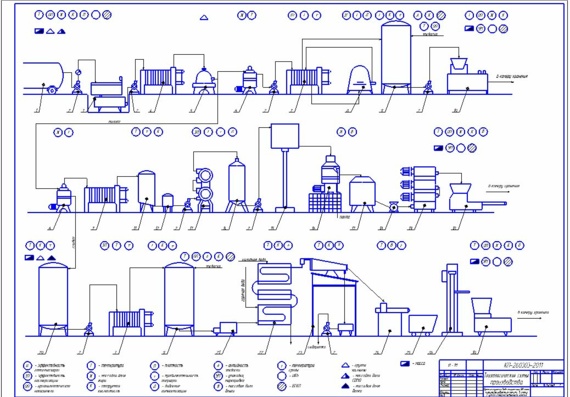

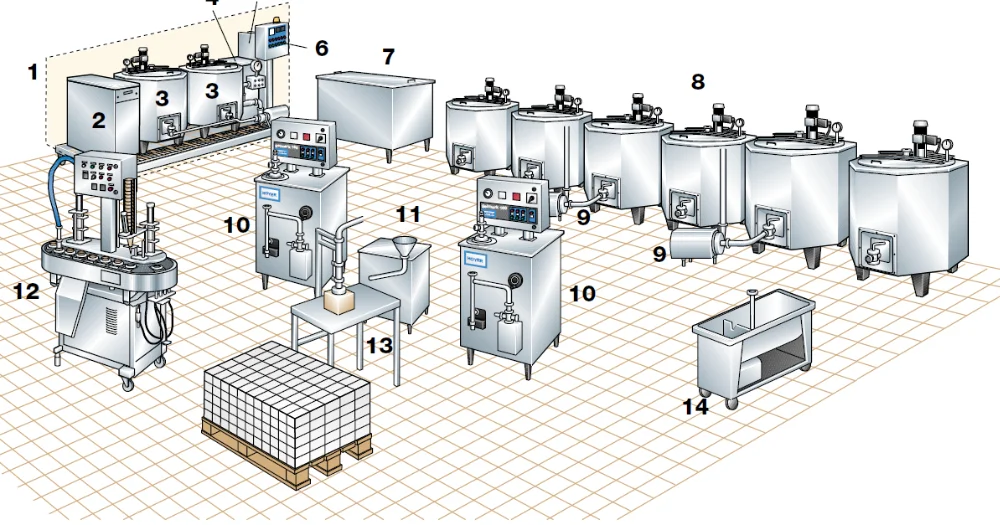

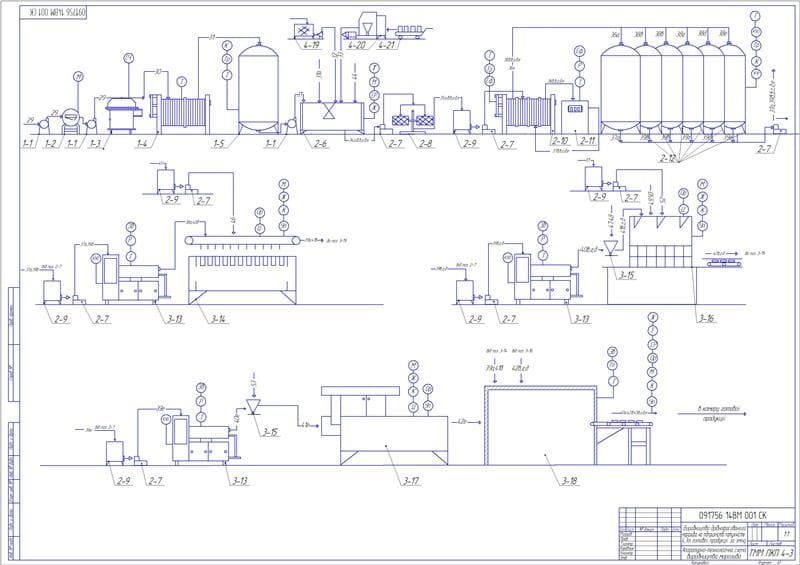

Проиллюстрированная схема установки, рис. 19.10, дает представление о потоке продукции при производстве мороженого. Этот завод способен производить от 5 000 до 10 000 литров мороженого в час.

Зум

Рис.19.10

Завод по производству мороженого для производства 5.000–10.000 л/ч различных видов мороженого.

- Приготовление смеси

- Резервуары старения

- Морозильники непрерывного действия

- Заполнение сыпучих материалов

- Наполнение конуса

- Молдинг

- Экструзия

- Картонирование

- Хранение

Мороженое Молоко Технологическая схема технологического процесса, машина для мороженого, инфографика, мелкий прибор png

Мороженое Молоко Схема технологического процесса, машина для мороженого PNG- инфографика, png

- инфографика

- Мелкая бытовая техника,

- Мороженое,

- замороженные продукты, Блок-схема

- , Блок-схема

- , Блок-схема процесса

- ,

- процесс,

- пастеризация,

- молоко,

- плавка,

- диаграмма,

- Машина для мороженого,

- Молочные продукты,

- лед,

- схема,

- масляный крем,

- png,

- стикер png,

- скачать бесплатно

- Размеры

- 1006x252px

- Размер файла

- 50,53 КБ

- Тип MIME

- Изображение/png

- Gelato Шоколадное мороженое Sundae Неаполитанское мороженое, мороженое, сливки, еда png 933x678px 787,43 КБ

- мороженое, мороженое Sundae Gelato, замороженный йогурт, все виды мороженого, сливки, еда png 2360x2224px 3,59МБ

- мороженое с сахарным рожком, конусы мороженого, шоколадное мороженое, неаполитанское мороженое, клубничное мороженое, сливки, еда png 500x1004px 130,92 КБ org/ImageObject»> Конусы для мороженого со вкусом ванили, улей, сливки, еда png 1024x525px 474,32 КБ

- белые сливки в миске из прозрачного стекла, сливочное молоко Smetana Butter Torte, молоко, еда, сыр png 500x500px 173 КБ

- один нарезанный белый торт с днем рождения, иллюстрация, торт ко дню рождения, торт в, сливки, еда png 1496x1136px 1,96 МБ

- Конусы мороженого Фруктовое мороженое Шоколадное мороженое Молочный коктейль, сорвете, еда, замороженный десерт png 600x835px 717,31 КБ

- Конусы для мороженого Sundae Кафе-мороженое, мороженое, сливки, еда png 1055x2628px 2,57 МБ org/ImageObject»> Sundae Smoothie Milkshake Falooda Безалкогольный напиток, мороженое, сливки, еда png 875x1280px 666,41 КБ

- белый, желтый, зеленый и красный текстовый плакат, евклидова блок-схема, трехмерная блок-схема PNG 695x905px 115,24 КБ

- заливка шоколадным молоком, начинка Bonbon, шоколадное молоко, еда, шоколадный соус, всплеск, замороженный десерт png 2989x1992px 3,4 МБ

- иллюстрация смузи с тремя разными вкусами, мороженое, молочный коктейль, смузи, трилистник, коктейль, коктейль, сливки, еда png 900x592px 385,44 КБ

- Молочный коктейль Кофе Фраппе Кофе со льдом Здоровый коктейль Caffè мокко, молоко, сливки, еда png 1295x1696px 2,99 МБ org/ImageObject»> торт, покрытый белой глазурью, на белой тарелке, шоколадный торт, бисквит, мусс, глазурь и глазурь, морковный торт, боло, крем, еда png 800x533px 485,18 КБ

- Мороженое Молочный вкус Ваниль, ваниль, сливки, еда png 800x625px 54,04 КБ

- Мороженое Caffè mocha Молочный коктейль Капучино Смузи, мороженое, сливки, еда png 420x597px 218,05 КБ

- мороженое на тарелке, торт с мороженым Sundae Кафе-мороженое, Мороженое, сливки, еда png 2281x3519px 5,52 МБ

- мороженое на чашке, рожок мороженого, шоколадное мороженое, клубничное мороженое, мороженое, стекло, сливки png 2506x3507px 6,09 МБ org/ImageObject»> коктейли разных вкусов, молочный коктейль, мороженое, пломбир, мороженое, сливки, еда png 569x855px 450,64 КБ

- мороженое в рожке с шоколадным сиропом, рожок мороженого, шоколадное мороженое, пломбир, мороженое, сливки, еда png 658x992px 676,43 КБ

- Кофе фраппе Молочный коктейль Caffè mocha Cappuccino, Кофе, сливки, еда png 600x600px 236,71 КБ

- Мороженое Milk Sorbet Молочные продукты, взбитые сливки, сливки, еда png 1024x1024px 147,92 КБ

- Мороженое Cafe Gelato Fudge, Тарелка мороженого, сливки, еда png 2000x2000px 4,57 МБ org/ImageObject»> иллюстрация молока, Кофе молоко Крупный рогатый скот Шоколадное молоко Сливки, молоко, сливки, лента png 2000x2000px 993,3 КБ

- мороженое с шоколадной начинкой, рожок мороженого, кофе, шоколадный батончик, вафли, рожки, сливки, еда png 600x943px 366,77 КБ

- Фруктовое мороженое Шоколадное мороженое Açaí palm Ресторан, сорвете, сливки, frutti Di Bosco png 805x837px 154,19 КБ

- иллюстрация клубничного мороженого, замороженный йогурт, мороженое, мороженое, йогурт, чай со льдом, сливки, frutti Di Bosco png 935x935px 664,97 КБ

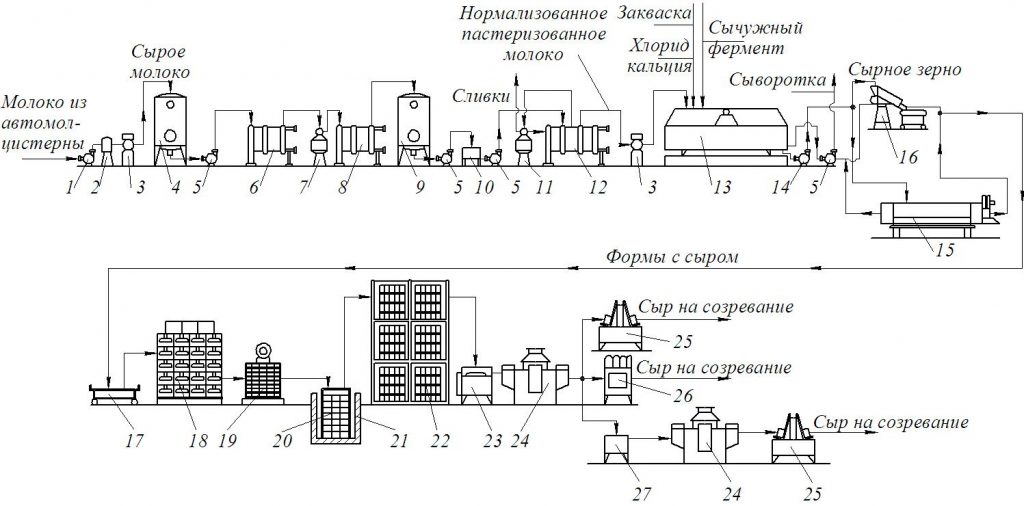

- Молочные сливки Пастеризация Гомогенизация Молочные продукты, технологическая схема PNG 1200×694 пикселя 3,2 МБ org/ImageObject»> мороженое с изображением конуса, конусы мороженого неаполитанское мороженое снежный конус, мороженое, сливки, еда png 2591x6000px 1,21 МБ

- Схема технологического процесса молока Блок-схема, Театр PNG 1200x954px 202,11 КБ

- иллюстрация коровы и молока, молочный коктейль, коровье молоко, кисломолочные сливки, корова и молоко, еда, животные png 1000x1000px 3,53 МБ

- Шоколадное мороженое Ice Cream Cones Sundae, мороженое, сливки, еда png 653x491px 374 КБ

- Блок-схема Заказ на покупку Схема процесса, Бизнес, текст, люди png 1978x1288px 119,64 КБ org/ImageObject»> иллюстрация клубничного мороженого, рожок мороженого, замороженный йогурт, Gelato, мороженое, сливки, frutti Di Bosco png 1574x1391px 1,94 МБ

- Пломбир Шоколадное мороженое Caffè mocha Milkshake Горячий шоколад, Молочный коктейль Шоколад, сливки, еда png 500x1154px 475,78 КБ

- Конусы мороженого Клубничное мороженое Фруктовое мороженое, мороженое, сливки, еда png 1200x1950px 1,33 МБ

- Мороженое в рожке Шоколадное мороженое Мягкая подача, материал для мороженого с двойным вкусом, сливки, белый png 999x1491px 648,65 КБ

- Молоко Молочные продукты Молочное животноводство Еда, молоко, еда, сыр png 740x466px 305,66 КБ org/ImageObject»> мороженое с рожком], рожки для мороженого, молочный коктейль, замороженный йогурт, мороженое, сливки, еда png 768x1868px 1,18 МБ

- белое мороженое, мороженое с зеленым чаем, кофе, мороженое, торт, ваниль, сливки, еда png 500x500px 61,25 КБ

- рожок мороженого, рожок мороженого, шоколадное мороженое, мороженое с зеленым чаем, рожок мороженого Melaleuca, сливки, еда png 370x800px 494,53 КБ

- Сыр Бри Молоко Грюйер Камамбер Лимбургер, молоко, сливки, еда png 900x664px 607,88 КБ

- Шоколадный торт Мороженое Торт Кекс Торт на день рождения, торт PNG 2953x2953px 2,19 МБ org/ImageObject»> Латте Эспрессо Молоко Кофе со льдом Мороженое, молоко, сливки, кафе png 521x800px 118,8 КБ

- Конусы мороженого Sorbet Gelato Неаполитанское мороженое, мороженое, сливки, еда png 600x900px 501,89 КБ

- Мороженое Завтрак Молоко Молочные продукты Сыр, сыр в натуральном выражении, еда, рецепт png 1181x787px 630,97 КБ

- числовая иллюстрация, диаграмма, пошаговая диаграмма ppt, инфографика, текст png 1468x693px 56,32 КБ

- Блок-схема шаблона рабочего процесса Схема процесса Бизнес-процесс, организационная структура отеля, инфографика, шаблон png 1273x1187px 209,12 КБ

PNG ключевые слова

53KB )

53KB )изменить размер png

ширина (пкс)

высота (пкс)

Некоммерческое использование, DMCA Свяжитесь с нами