Технология изготовление топливных брикетов из опилок + Видео.

Последнее обновление:

В данном материале описана технология производства топливных брикетов из опилок и другого растительного сырья.

Сырье может представлять собой любые растительные отходы:

- отходы деревообработки;

- отходы сельскохозяйственного растениеводства;

- листва;

- брикет может включать в свой состав вторичное сырье: дрова, старую древесину, макулатуру.

Для переработки опилок понадобится следующее оборудование:

- измельчитель сырья;

- сушилка;

- пресс для брикетов;

- упаковочное оборудование;

- для больших производств понадобится транспортные коммуникации: конвейерные ленты, пневмотранспорт, погрузчики;

- инвентарь: инструменты, емкости.

В видео кратко можно посмотреть процесс, а ниже идет подробное описание как делают брикеты.

Технология производства топливных брикетов

В зависимости от сырья (опилки, листья, лузга)и вида брикета технологическая цепочка может отличаться, но большинство предприятий имеют полный набор указанных ниже технологических операций.

Измельчение и сушка

Эти операции могут меняться местами, либо отсутствовать при мелком производстве (домашняя установка, небольшой цех с небольшим количеством отходов).

Рекомендуем данные операции не исключать даже при небольших объемах, так как они повышают конечное качество брикетов:

- Сушка — обеспечивает лучшее прессование сырья. Как правило проводится в печах туннельного типа со шнековой подачей сырья.

- Измельчение — облегчает прохождение сырья на всех стадиях обработки. Проходит на дробилках различного типа (молотковые дробилки, щепорезы, промышленные шредеры).

Прессование

как работает пресс для брикетов RUF

Подготовленное сырье поступает в установку, где под действием давление нагревается и спекается за счет выделения естественного связующего – лигнина.

При использовании вторичного сырья могут применяться дополнительные связующие, которые вводятся в сырье перед прессом.

В таком случае понадобится бак-смеситель, где сырье и добавки будут смешиваться до равномерного распределения по объему.

При прессовании сырье под давлением нагревается до 240…320 °С, за счет чего происходит спекание брикета. В отдельных моделях прессов сырье может предварительно нагреваться с помощью ТЭНов при поступлении на шнек (брикеты pini-kay).

При прессовании важно не перегружать пресс (работать с соблюдением норм расхода), следить за однородностью сырья.

Смотрите подборку видео как делают топливные брикеты (евродрова) в домашних условиях.

Охлаждение и резка на поленья, упаковка.

При выходе с пресса готовый брикет обрезается (обламывается) и поступает на паллеты, где охлаждается короткое время. После чего продукцию необходимо упаковать, для того чтобы она не напитывала влагу.

Готовая продукция

брикеты из опилок RUF

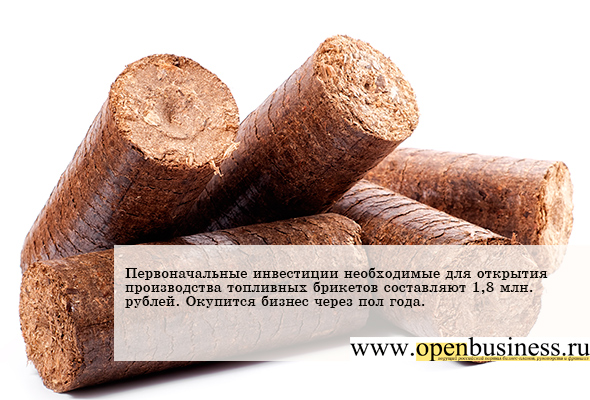

В результате прохождения через пресс, получают топливные брикеты трех основных видов:

- RUF (Руф). Получают в гидравлических прессе, готовый продукт выходит в виде кирпича (150×90×60 мм). Требует обязательной упаковки в водонепроницаемую пленку.

- Pini Kay (Пини Кей). Выглядят как брусок заданной длины (25…40 см), производят с помощью шнекового пресса. При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги).

- Nestro (Нестро). Цилиндрические бруски (Æ50…90 мм, длина – 50…100 мм), производятся на гидравлических прессах.

Примеры видео смотрите по ссылке: Какие бывают виды топливных брикетов.

Важные характеристики техпроцесса

Влажность сырья

топливные брикеты pini-kay

Технология производства для любых брикетов требует сушки и измельчения сырья. Если данным фактом пренебречь, то в результате реакция спекания и склеивания при воздействии температуры будет неэффективной: на выходе из перса брикет может развалиться.

При изготовлении у вас должна быть возможность доводить сырье до влажности 8…14%.

Операцией можно пренебречь, если у вас штучное производство (для собственных нужд в очень малых объемах). При условии, что есть помещение, площадка, где сушить сырье и хранить его в сухом состоянии до процесса запуска пресса.

Помните о погоде: от сырья, хранящегося в сырых сараях, толку не будет. Перед тем как сушить щепки или опилки естественным путем, убедитесь, что на отведенной для этого площади, помещения, нет доступа влажного воздуха с улицы.

Альтернативный способ изготовления брикетов — как делают в Африке. Фотоподборка.

Производительность

Объем производимых брикетов напрямую зависит от доступа к сырью, объемов сбыта и собственного потребления.

Чтобы определиться с объемом, вы должны хотя бы примерно понимать какая часть продукции будет идти на собственные нужды, а какая – на реализацию.

- На обогрев ваших помещений количество брикетов можно примерно рассчитать как ½ от объема ранее затрачиваемых дров. Читайте также чем выгоднее отапливать дровами или брикетами.

- Часть продукции может тратиться на сам производственный процесс – для подогрева воздуха на сушке (примерно 1…3%).

Рассчитывая производительность, учитывайте, что большинство небольших компаний производство ведут до отопительного сезона, после идет активный всплеск продаж, а далее на рынке наступает застой: оборудование останавливается, идет накопление сырье. Работа возобновляется только весной.

Рассчитывая объемы производства, учитывайте фактор сезонности.

Большие компании работают более ритмично: при постоянном доступе к сырью они производят брикеты круглый год. Но торгуют как все – месяц-два перед отопительным сезоном. После чего весь произведенный брикет идет на склад, если нет другого рынка сбыта (или на экспорт в Европу, но европейцы покупают – крупным оптом).

Объем вложений

Также можете ознакомиться с

обзором производителей оборудования для изготовления топливных брикетов.

Сделать топливные брикеты своими руками по технологии «руф» или «пини-кей» — достаточно накладно на первом этапе:

- для микробизнеса вложения составляют порядка для 2…4 тыс. долларов для кустарного производства;

- для малого и среднего бизнеса минимум придется стартовать от 10 тыс. долларов на небольшую лесопильню;

- профессиональные линии для постоянной работы в данном направлении стоят от 100…130 тыс. долларов и выше.

Технология производства топливных брикетов из влажного измельченного сырья — — из влажного мелкого сырья

Технология производства топливных брикетов из влажного измельченного сырья

По этой технологии можно производить топливные брикеты из влажных мелких древесных отходов (опилки, стружки, щепа), куриного помета с подстилкой, обезвоженного ила очистных сооружений ЦБК, фрезерного торфа, лигнина, сортированных твердых бытовых отходов (ТБО), навоза (после ферментации) и костры льна.

Характеристики сырья: влажность – до 65%, размер частиц – до 50х25х10 мм.

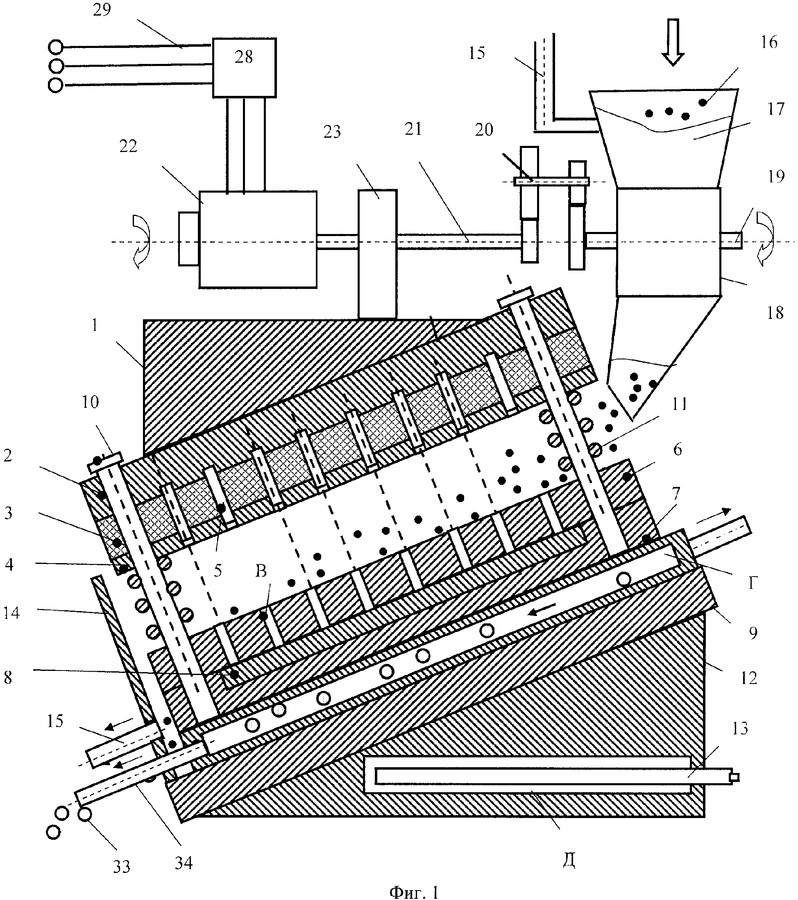

Сырьё подвозится автотранспортом (либо погрузчиком) и ссыпается на механизированный склад “подвижный пол” (1). Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно-поступательные движения. Лопатки (“крылья”) стокеров имеют клиновидную форму, поэтому при движении стокеров сырье с регулируемой скоростью подачи направляется к цепному (скребковому) транспортеру (2), далее сырье подается на дисковый сепаратор (3).

Теплогенератор в данной схеме может загружаться топливом как в ручном (через дверцу), так и в автоматическом режиме — из бункера топлива (7). Пополнение бункера топлива происходит автоматически за счет возврата части муки от осадочного циклона (8) системой пневмотранспорта (17). Опционально бункер топлива может пополняться дополнительным транспортером с отдельного склада топлива (не показан).

Технологии производства топливных шайб и четвертаков имеют незначительные отличия от технологии производства брикетов. Перейти к описанию технологии производства топливных шайб и четвертаков.

Технология производства топливных брикетов в форме параллелепипедов (кирпичиков) имеет незначительные отличия. Перейти к описанию технологии производства топливных брикетов в гидравлических прессах.

Брикеты

Брикеты — спрессованные частицы растительного происхождения, имеющие форму цилиндров диаметром более 25 мм. (либо имеющие в сечении многоугольник, иногда — с отверстием в центре). Брикеты могут быть изготовлены из древесины, тростника, торфа, куриного помета, лузги, соломы, угольной пыли и многих других видов растительного сырья, а также твёрдых бытовых отходов, макулатуры, использованных автопокрышек. Чтобы получить качественные брикеты, необходимо выполнить 3 основных условия: использовать качественное оборудование, строго соблюдать технологию производства, и использовать качественное сырье. …

…

Экономика производства топливных брикетов

Статья «Экономика производства топливных гранул» дает представление об основных экономических показателях процесса производства топливных пеллет. Аналогично обстоят дела с древесными брикетами, их, наконец-то, распробовали и в России. «Евродрова» охотно покупают и для отопления загородных домов, и для бань, и для каминов. Последнее время спрос на брикеты значительно превышает предложение, из-за чего цена на них иногда доходит до 12 000 руб/т. Такой спрос обеспечивается несколькими серьезными преимуществами брикетов: высокой калорийностью (почти в два раза больше дров) и, самое главное, — длительностью горения — до 12 часов. Экономика производства топливных брикетов по состоянию на апрель 2013 года — в полном тексте статьи.

Производство топливных брикетов из опилок

В мире, где постоянно растет стоимость топливных ресурсов, проблема энергетической экономии для многих людей выходит на первый план. Топливные брикеты из опилок, вследствие высокой популярности являются источником высокого дохода. Брикетированные опилки – это материал, который представляет собой эффективное недорогое топливо. Покупают такие брикеты не только частные лица, но и различные предприятия.

Что это такое?

Отходы лесопильной и деревообрабатывающей отраслей, часто занимают много места, отличаются низкой насыпной плотностью, имеют неравномерное распределение влаги, а вследствие этого имеют разную теплотворную способность. Процесс брикетирования способствует увеличению плотности топливного брикета до 900-1100 кг/ куб.м. Имея уровень влажности на уровне 10-12%, топливо из опилок характеризуется теплотворной способностью 4400-4500 ккал/кг. Получается, что теплотворность древесных брикетов в сравнении с дровами выше в 2-4 раза и близка к теплотворности каменного угля.

Создание таких брикетов происходит без добавления связующих компонентов. Высокий уровень прочности древесных брикетов достигается при помощи клейких свойств лигнина – вещества, которое входит в состав древесины.

В процессе сгорания брикетов из опилок выделяется в десять раз меньше СО2, чем при сгорании аналогичного количества природного газа, в 30 раз меньше, чем при сгорании кокса, а также в 50 раз меньше, чем при сжигании угля.

Древесные брикеты из опилок – это прессованное топливо в аккуратной компактной упаковке, требующее незначительных размеров помещения для хранения. Кроме этого, высокая плотность не дает влаге проникать внутрь и гнить материалу.

Такое топливо горит красивым, ровным пламенем, источая аромат натуральной древесины. 1 м3 брикетов из опилок соответствует 4-6 м3 дров по уровню теплоотдачи.

На сегодняшний день самыми востребованными являются такие виды брикетов:

- RUF. Эти брикеты имеют форму кирпичиков. Габариты – 150х100х60 мм. Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет

- Pini Kay имеют форму карандашей. Габариты – 250х60 мм, отверстие имеет диаметр от 18 до 20 мм. Уровень влажности составляет 8-10%, плотность — 1,2 г/см3, теплоотдача — более 4400 ккал/кг. Показатель зольности не превышает 1%. Вследствие наличия отверстия в середине брикета создается тяга и горение осуществляется без принудительной вентиляции. Такие брикеты могут использоваться в топках с низкой тягой. Упаковка такая же, как и у брикетов RUF. Создаются такие брикеты по методу шнекового прессования в условиях высоких температур. Храниться они могут до 5 лет

- NESTRO имеют форму цилиндра. Длина составляет от 200 до 380 мм, а диаметр – 90 мм. Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%.

Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Как делают брикеты из опилок?

Рассмотрим производство брикетов из опилок методом шнекового прессования. Станок для производства брикетов из опилок – это довольно простая установка. Наилучшими показателями по удельным капитальным затратам обладают шнековые пресса. Узкое место такого устройства называется шнек. Его рабочий ресурс составляет примерно 50 тонн брикетов, после чего шнек нужно заменить. Меняется он очень легко, буквально за 10 — 15 минут.

Отметим, что требования к опилкам, для создания брикетов не такие высокие, как для создания пеллет. В этой работе не нужен тонкий помол. Допустимы заметные примеси коры. Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

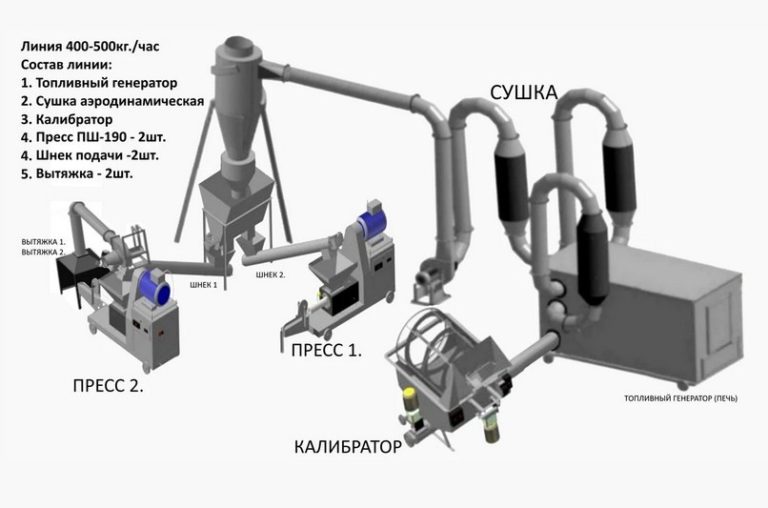

На больших предприятиях устанавливаются целые линии для изготовления брикетов, преимущества которых обусловлены особенностями оборудования:

- сушка и измельчение осуществляется в аэродинамической сушилке. Такой диспергатор дает возможность уменьшить энергозатраты на сушку, точно выставить уровень влажности и гранулометрический состав сухого сырья. Все это позволяет создавать топливные брикеты высокого качества на небольшой территории

- линия – пожаробезопасна вследствие того, что температура сушильной установке не повышается больше, чем до 150°С

- компакные размеры диспергатора дают возможность установить полный цикл производства брикетов в 12-метровом контейнере.

Готовая технологическая линия, на которой реализуется изготовление топливных брикетов, характеризуется низкой энергоемкостью и приемлемой стоимостью. Она мобильна и компактна. Ее легко перевозить на другое место производства.

Она мобильна и компактна. Ее легко перевозить на другое место производства.

Применение топливных брикетов из опилок

Производство топливных брикетов из опилок подарило миру новый вид экологичного и дешевого топлива, которое можно использовать в котлах, печах, каминах. К основным сферам использования такого вила топлива относятся:

- прямое печное отопление жилых помещений. Для отопления здания площадью 200 м2 в сутки нужно 30кг брикетов из древесных опилок

- отопление складских и производственных помещений

- применение в автономных котельных частных коттеджей и целых поселков

- отопление подвижного состава железнодорожного транспорта

- костры, барбекю, мангалы. Это отличный вариант для туристов и дачников.

В процессе сгорания такого топлива на 50% увеличивается мощность котла, в сравнении с простыми дровами. Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Таблица с характеристиками всех видов топливных брикет

| Вид топлива | Теплоотдача, кВт/кг | Влажность, % | Зольность, % | Цена за 1 тонну, у. е. |

| Древесные брикеты | 5,2—5,8 | до 12 | 1 | 102 |

| Брикеты из каменного угля | 7,55 | 10—15 | 12 | 150 |

| Брикеты из бурого угля | до 5 | 10—15 | до 30 | 70 |

| Евродрова из шелухи подсолнуха | 4,5—5 | 10 | 5 | 79 |

| Брикеты из соломы | 4,8—5,2 | 10 | 4 | 65 |

| Торфяные брикеты | до 4,5 | до 18 | 20 | 90 |

Оборудование для производства топливных брикетов, состав заводской линии

Буквально недавно на отечественном строительном рынке появилось новое твердое топливо для печей и котлов, производители которого позиционируют его как экономически выгодную альтернативу обычным дровам. Называется топливо евродровами или топливными брикетами, а изготавливается оно из остатков природных материалов, например, древесины, бумаги, соломы, шелухи от семян, скорлупы от орехов.

Называется топливо евродровами или топливными брикетами, а изготавливается оно из остатков природных материалов, например, древесины, бумаги, соломы, шелухи от семян, скорлупы от орехов.

Процесс производства топливных брикетов простой, необходимо подготовить сырье и спрессовать его под высоким давлением, так же можно провести термическую обработку. Полученное изделие станет плотным, сухим, готовым к использованию в печи. В этой статье мы поговорим о том, какое необходимо оборудование для производства топливных брикетов, рассмотрим состав промышленной линии производства и альтернативные варианты оборудования для домашнего изготовления подобной продукции.

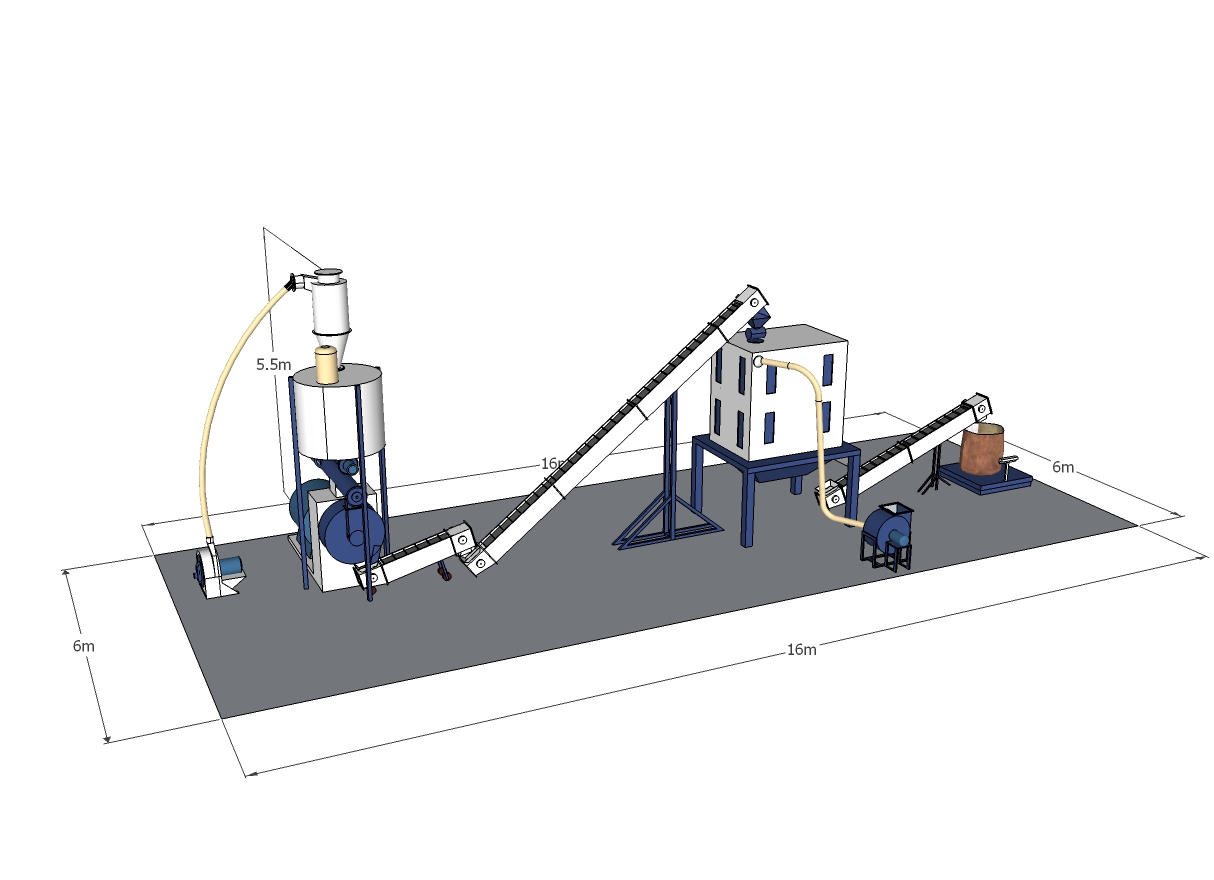

Производственная линия для создания брикетов топлива РУФ

Промышленное оборудование

Как мы уже сказали, топливные брикеты создаются из различного рода биологических отходов. Самым популярным сырьем является древесины, а самые жаркие брикеты получаются из масляных злаковых культур. Полноценные линии производства подобной продукции предполагают проведение нескольких технологических процессов, для каждого из которых необходимо определенное оборудование.

Чтобы произвести качественные евродрова, понадобятся:

- Дробилки и измельчители. Создавая брикеты из древесины или соломы, следует первым делом качественно подготовить сырье. На первом этапе его следует измельчить до определенного размера фракции. Чем мельче будут гранулы, тем плотнее, а значит лучше получится топливный брикет.

- Калибраторы. Позволяют отсеивать нужного размера фракцию, а остальное сырье отправлять на дополнительную переработку.

- Сушильные камеры. Приходящее от поставщиков сырье переполнено влагой, а чтобы от нее избавиться потребуются сушильные камеры. Они могут использовать до и после измельчения сырья. Зависимость здесь опять же прямая, чем суше — тем лучше. Во время работы сушилки применяются электронные измерители влаги, которые четко контролируют показатели сырья.

Брикетирующий станок для евродров Нестро

- Брикетировочный станок, пресс, экструдер. В зависимости от вида евродров пресс для изготовления топливных брикетов может быть разным по виду и принципу работы. Самые современные машины дополнительно проводят температурную обработку сырья, выпаривая влагу и создавая защитную оболочку. Отметим, что одни и те же прессы могут быть использованы для разного вида сырья.

- Упаковочная установка. Конечным этапом производства топливных брикетов является упаковка. Евродрова заворачиваются в целлофан, чтобы обезопасить их от влажности и значительно увеличить срок хранения.

Технология изготовления брикетов не отличается особой сложностью, все технологические процессы понятны и просты. Производители оборудования для создания подобных производств предлагают готовые линии в сборе, либо станки по отдельности. Лидерами среди поставщиков оборудования являются немцы и австрийцы. По названиям этих фирм называются и брикеты, так проще понять, по какой технологии они созданы.

В настоящее время чаще всего встречаются три вида топливных брикетов:

- Евродрова РУФ — созданные на немецком оборудовании, самые простые представители своего класса. Для производства этих топливных брикетов используется гидравлический пресс. Термической обработке сырье не подвержено, поэтому внешний вид евродров светлый, а по форме они напоминают кирпичики. Многие отечественные производители брикетов топлива предпочитают использовать именно гидравлический станок для изготовления своей продукции, считая его наиболее удачным решением.

- Евродрова Нестро — другая немецкая компания создает оборудование для изготовления похожих изделий. Для производства топливных брикетов этой марки применяется ударно-механический пресс. Ударный пресс позволяет создавать евродрова цилиндрической формы, похожие на небольшие полешки или тонкие стволы деревьев. В зависимости от того, как настроена установка для изготовления топливных брикетов, они могут иметь или не иметь отверстие посередине.

Отверстие в центре необходимо для улучшения циркуляции воздуха, и как следствие для лучшего горения твердого топлива.

Отверстие в центре необходимо для улучшения циркуляции воздуха, и как следствие для лучшего горения твердого топлива.

Технология производства топливных брикетов Пини-Кей

- Евродрова Пини-Кей — самое технологически сложное производство придумали австрийцы, в их линии стоит не просто шнековый пресс, а полноценный экструдер. Этот аппарат позволяет создавать высокие температуры при формовке, тем самым обжигая внешнюю часть топливного брикета. При оплавлении сырья получается внешняя оболочка, которая является защитой от влаги и механических воздействий на изделие. Шнековый пресс для производства топливных брикетов имеет огромную мощность, поэтому плотность выходящих евродров велика, на 30-40% выше, чем у изделий РУФ, Нестро. Евродрова Пини-Кей имеют темный глянцевый цвет, их форма вытянутая, многогранная, цилиндрическая. В центре брикета проделано отверстие для улучшения доступа воздуха.

В домашних условиях качественное производство не наладить, поскольку пресс для топливных брикетов должен иметь высокую мощность. Дело в том, что при сильном сжимании древесины, соломы или другого природного сырья из него выделяется лигнин, который обладает склеивающими свойствами. Поэтому добавлять другие компоненты для формирования брикетов не нужно.

Используя самодельный пресс для изготовления топливных брикетов, конечно же, не добиться такого давления, поэтому и приходится добавлять клеевой состав, но это не останавливает многих людей в организации своего домашнего производства евродров. В качестве клеевого состава могут быть использованы:

- обойный клей на основе крахмала;

- обычная глина;

- картон или бумага, макулатура.

Сборка самодельного гидравлического пресса для производства топливных брикетов

Добавляется клеевой состав к сырью в пропорции 1 к 10. Если использовать обойный клей для формирования брикетов, то это может быть достаточно затратно. При добавлении глины брикет становится более тяжелым, а при сгорании от него остается очень много золы. Оптимальным вариантом является бумага, которая также горит и выделяет тепло.

Оптимальным вариантом является бумага, которая также горит и выделяет тепло.

Созданные в домашних условиях брикеты не будут отвечать самым высоким требованиям, но вполне сгодятся для отопления дома в зимний период.

Кустарное производство

Европейские потребители твердого топлива известны нам своим экономным подходом. Однако покупая топливные брикеты, они не задумываются о том, что можно попробовать их создать самому, своими руками в своем гараже. Отечественный потребитель привык все тестировать, поэтому многие люди создают и устанавливают у себя дома оборудование для изготовления топливных брикетов.

Промышленное производство топливных брикетов состоит из нескольких процессов, но для домашнего изготовления хватит и двух. Главными процессами станут: сушка и прессование. (Сушка сырья и готовых изделий, а также формование прессом брикетов топлива подходящей формы.)

Сразу стоит сказать, что заниматься изготовлением топливных брикетов своими руками стоит тогда, когда у вас есть бесплатное сырье и большое количество свободного времени, а получившиеся брикеты вы будете использовать для отопления дома и их есть где хранить.

В остальных случаях рентабельность домашнего производства может вызывать серьезные вопросы. Все таки заводские брикеты топлива стоят недорого и всегда доступны в магазинах. Но если вы все же решились, то давайте рассмотрим, как построить домашнее производство.

Для сушки нам оборудование не понадобиться, потребуется только место под солнцем и хорошая погода. Под теплыми лучами солнца сырье, а мы будем использовать опилки, сохнет достаточно быстро. Опилки — оптимальный вариант для топливных брикетов самостоятельного производства, ведь даже измельчать их не нужно.

Ручной механический пресс для формовки брикетов

Для производства топливных брикетов нам потребуется хороший пресс. Здесь мы можем пойти по двум разным путям:

- Купить подходящий б/у или новый пресс в готовом виде.

- Сделать пресс для топливных брикетов своими руками.

Первый вариант потребует некоторого бюджета, но зато вы получите в свое распоряжение готовое устройство. Во втором случае придется проявить фантазию и мастерство. Чтобы собрать свой пресс, можно обратиться к сети Интернет и поискать подходящий чертеж. Грамотный чертеж или образная схема помогут вам сориентироваться в большом многообразии прессующих механизмов и выбрать подходящий.

Совет: если кто-либо в вашем окружении уже имеет у себя дома готовое производство евродров, то можно перенять его опыт и построить уже свой маленький заводик.

Какие разновидности прессов, сделанных самостоятельно, можно поставить себе в дом:

Винтовой пресс для создания плотных брикетов

- Винтовой пресс — ручной пресс с резьбой станет самым простым вариантом. На станину закрепляется емкость с перфорацией для слива воды, в которую опускается механизм. С помощью ручки мы закручиваем пресс, создавая давление и формируя брикет. Чертеж пресса винтового вида даже не нужен, и так понятно, как он работает. Большим минусом такого станка для изготовления топливных брикетов является чрезвычайно низкая производительность. Только представьте сколько времени уходит на закручивание и откручивание ручки, загрузку сырья и извлечения готового изделия.

- Механический ручной пресс — простая система прессования основанная на ударном сжатии материала, с длинными рычагами, которыми следует орудовать для создания подходящего давления. Самое главное, чтобы этот самодельный пресс был хорошо закреплен, тогда производство топливных брикетов будет быстрым и простым.

- Гидравлический пресс — гидравлику можно использовать, взяв за основу автомобильный домкрат. Закрепив его на железной раме кверху ногами, можно получить оригинальную установку для прессования.

В сети можно найти и другие вариации прессов для создания топливных брикетов своими руками. Если же у вас имеется фантазия, вы легко усовершенствуете под себя подходящее изделие.

Если же у вас имеется фантазия, вы легко усовершенствуете под себя подходящее изделие.

Сделать топливные брикеты своими руками можно, но стоит ли игра свеч, ведь потратить сил, времени и средств придется много, а результат спрогнозировать практически невозможно. Нередки случаи, когда самодельные брикеты топлива попросту рассыпались после сушки.

Просчитав для себя экономическую составляющую, опробовав в деле обычные дрова и топливные брикеты, принимайте взвешенное решение, тем более вы теперь знаете, какое оборудование вам понадобиться для создания своих топливных брикетов.

Производство топливных брикетов

Брикеты из опилок активно используются в качестве топлива с невысокими ценовыми параметрами. Топливные брикеты имеют множество преимуществ по сравнению с аналогичными видами продуктов. Они относятся к категории эффективных видов твердого топлива, которые можно использовать для прогрева помещения. Отличительной чертой продукта является удобство в использовании, компактность, высокая калорийность и небольшая зольность.

Производство евродров выгодно с финансовой и экологической точки зрения. Для их изготовления достаточно приобрести специализированное оборудование.

Техническое оснащениеПеред тем как купить оборудование для производства топливных брикетов и гранул на сайте http://ketehnika.ru/, следует позаботиться о подготовке цеха, в котором планируется его обслуживание. Помещение должно быть отремонтировано, к нему необходимо подвести электричество, воду и канализацию.

Повышенное внимание следует уделить вентиляционной системе, поскольку в результате функционирования станков в воздух выбрасывается древесная пыль. Ввиду специфичности сырья и готовой продукции, для которых характерна быстрая возгораемость, следует оборудовать помещение средствами пожаротушения и системой пожарной сигнализации для обеспечения своевременной ликвидации очагов возгорания.

Для укомплектования технологической линии необходимо приобрести оборудование, которое позволит облегчить работу и ускорить производство продукции:

- дробилка, оборудованная дозатором

- сушилка

- пресс

- бункеры для наполнения

Базовая технология производства топливных гранул состоит из нескольких этапов, предполагающих подготовку сырьевого материала, смешение его и прессование с выделением отдельных фракций. После сушки и фасовки продукцию можно поставлять потребителям.

Если в качестве сырья используются не только опилки, но и крупные элементы после деревообработки, необходимо их предварительно измельчить. Исходный материал просушивают с целью достижения показателя влажности.

Все составляющие компоненты будущего топлива подаются вручную или при помощи загрузочного оборудования в бункер. Сырьевая смесь смешивается и подается под пресс. Процедура прессования может быть проведена горячим или холодным способом.

Для получения качественной продукции с крепким и плотным внешним слоем используют термическую обработку сырья под давлением.

Такой метод относится к категории профессионального, и применяется субъектами предпринимательства с большими объемами производства. Холодный способ прессования используется при изготовлении брикетов различной формы.

Брикеты формируются при помощи патрубка, выходящего из прессового оборудования. Оно должно обеспечивать высокое давление, позволяющее удалять лишнюю влагу и склеивать между собой компоненты сырьевого состава.

Сушка полуфабрикатов проводится в специальных камерах или под воздействием атмосферного воздуха. Готовая продукция расфасовывается в заранее подготовленные пакеты и складируется.

Организация производства топливных брикетов из отходов растениеводства и лесоперерабатывающей промышленности. Экономическое обоснование.

Описание Брикетирование – это процесс, во время которого материал прессуется под высоким давлением при нагревании. Температура материала повышается и происходит выделение смолистых связывающих веществ, за счет которых осуществляется склейка частиц материала и дальнейшее формирование топливного брикета. В результате получают плотное экологически чистое топливо, превосходящее по калорийности обычные дрова. Большим достоинством брикетов является постоянство температуры при сгорании на протяжении 4 часов. Это означает, что по сравнению с обычными дровами, закладку в печь можно производить реже в три раза. Брикеты горят с минимальным количеством дыма, не стреляют, не искрят. При этом обеспечивают постоянную температуру на всем протяжении горения. После сгорания брикеты превращаются в уголь, как обычные дрова.

Температура материала повышается и происходит выделение смолистых связывающих веществ, за счет которых осуществляется склейка частиц материала и дальнейшее формирование топливного брикета. В результате получают плотное экологически чистое топливо, превосходящее по калорийности обычные дрова. Большим достоинством брикетов является постоянство температуры при сгорании на протяжении 4 часов. Это означает, что по сравнению с обычными дровами, закладку в печь можно производить реже в три раза. Брикеты горят с минимальным количеством дыма, не стреляют, не искрят. При этом обеспечивают постоянную температуру на всем протяжении горения. После сгорания брикеты превращаются в уголь, как обычные дрова.Положительным аспектом при использовании древесных брикетов в виде топлива является их минимальное влияние на окружающую среду при сгорании по сравнению с классическим твердым топливом при одинаковой теплотворной способности.

При сгорании топливных брикетов образуется только углекислый газ. Образование оксидов азота практически не происходит из-за низкого теплового напряжения топочного объема, а образование бенз-альфа-пиренов, являющихся сильнейшим канцерогеном невозможно даже теоретически. Таким образом, при использование брикетов отпадает необходимость в строительстве высоких дымовых труб и появляется возможность расположить котельные максимально близко к потребителю. А продукт сгорания данного вида топлива — зола — может использоваться как удобрение. Она составляет до 1% от массы топлива и убирается в современных печах и котлах раз в два года. Особенно актуален и экономически выгоден этот вопрос в свете подписанного Украиной Киотского протокола.

Низкая себестоимость производства брикетов — ещё одно важное преимущество. Так как чаще всего для производства брикетов используются отходы собственного производства или отходы других производств, которые предоставляются на бесплатной основе для снижения расходов на утилизацию, то расходы на сырьё нулевые, а иногда имеют и отрицательную стоимость в связи с необходимостью затрат на их хранение и утилизацию.

Брикеты уплотнены в 4-12 раз, в результате чего повышается эффективность транспортных перевозок и уменьшается площадь складирования. Мощность вырабатываемой энергии в пять раз превышает показатели необработанной древесины. Брикеты не содержат скрытых пор, склонных к самовоспламенению при повышении температуры. Благодаря этому существует возможность хранения этого вида топлива в течение длительных сроков без риска его разложения.

Популярность брикетов в качестве «домашнего» топлива обусловлена тем, что такое тепло воспринимается как более приятное, чем тепло, получаемое из угля, легкого мазута или природного газа. Спрос на топливные гранулы и брикеты в странах Европы постоянно высокий и нет предпосылок к насыщению, а цены на них растут. Брикеты, выполненные методом шнекового прессования, более предпочтительны у покупателей по сравнению с простой прессовкой.

В предлагаемом бизнес–плане описан способ организации производства топливных брикетов типа Pini&Kay из отходов сельского хозяйства и лесоперерабатывающей промышленности (из соломы, шелухи семян подсолнечника и гречихи, а также из древесных опилок и стружки), даны рекомендации по подбору оборудования. В проекте выполнен анализ сырьевого рынка, описаны тенденции и перспективы развития рынка топливных брикетов. Также выполнен экономический и SWOT анализ планируемого производства.

Производительность оборудования составляет 185 тонн продукции в месяц. Для реализации проекта необходимы инвестиции в размере 450 тыс. грн., которые будут использованы на:

- оплату труда персонала предприятия;

- внесения первого 10% взноса за лизинг оборудования;

- выполнение строительных работ;

- покупку оргтехники;

- оплаты за доставку оборудования;

- приобретения ГСМ и сырья для производства брикетов.

Длительность проекта – 3 года. По окончанию проекта вложенные инвестиционные средства возвращаются инвестору.

Необходимое для реализации проекта оборудование берется в лизинг на 5 лет. Условия лизинга оборудования :

Условия лизинга оборудования :

- авансовый платеж – 10 % от стоимости оборудования;

- коэффициент удорожания в год – 25 %;

- страховка – 5% от общей стоимости оборудования.

Общая стоимость оборудования, которое берется в лизинг — 869 790 грн., включая предоплату. По окончании срока лизинга оборудование переходит на баланс предприятия.

Планируемые интегральные показатели эффективности проекта по организации производства топливных брикетов из отходов растениеводства и лесоперерабатывающей промышленности (185 т/мес.)

Сумма необходимых инвестиций — 450 000 грн.

Период окупаемости — 32 месяца

Средняя норма рентабельности — 54,67%

Чистый приведенный доход — 52 147 грн.

Индекс прибыльности — 1,11

Внутренняя норма рентабельности — 26,28%

Модифицировання внутренняя норма рентабельности — 22,86%

Длительность — 2,32 года

Продукция будет реализовываться как на экспорт, так и внутри Украины. Цена реализации брикетов посредникам-экспортёрам — EUR 60/т, на внутреннем рынке — 720 грн/т.

Сырье для производства топливных брикетов:

- опилки;

- стружка;

- шелуха подсолнечника, гречихи;

- некормовые отходы элеваторов;

- костра льна;

- солома;

- торфяная масса.

Почему выгодно производить топливные брикеты:

- Чаще всего для брикетирования используются отходы производства, имеющие изначально отрицательную стоимость в связи с необходимостью затрат на их хранение и утилизацию;

- Невысокие для производственного предприятия инвестиции;

- Высокая рентабельность производства – до 60%;

- Быстрая окупаемость проекта – до 3-х лет.

Кому выгодно заниматься производством топливных брикетов:

- Предприятиям – владельцам элеваторов и переработчикам с/х продукции. Переработке поддаются некормовые отходы, которые нужно утилизировать. Производители подсолнечного масла, например, очень неэффективно используют лузгу подсолнечника, сжигая ее и получая в 5 раз меньше тепла, чем если бы она была поддана брикетированию;

- Аграриям, выращивающим пшеницу, рожь, ячмень, гречиху, лен, подсолнечник и другие с/х культуры.

На отечественных полях остается солома, объем которой эквивалентен 40 млн. т угля. Этот ресурс давно и с успехом используют в западноевропейских странах, где дефицит энергоресурсов постоянно стимулирует поиск альтернативных источников твердого топлива. Солома является одним из самых дешевых возобновляемых источников энергии;

На отечественных полях остается солома, объем которой эквивалентен 40 млн. т угля. Этот ресурс давно и с успехом используют в западноевропейских странах, где дефицит энергоресурсов постоянно стимулирует поиск альтернативных источников твердого топлива. Солома является одним из самых дешевых возобновляемых источников энергии; - Животноводам, выращивающим птицу, свиней, коров. С увеличением количества птицефабрик и свиноферм серьёзно встал вопрос об уничтожении и переработке подстилки и отходов, связанных с убоем птицы и скота. Брикетирование – идеальный экономически выгодный способ утилизации отходов с последующей реализацией продукции и получением прибыли от побочного производства;

- Лесозаготовителям и предприятиям лесоперерабатывающей промышленности. Запасы древесного сырья для производства брикетов в Украине огромны и исчисляются миллиардами кубометров. Сейчас на каждом 1 га рубки леса остается 40-60 м3 отходов лесопиления. Типичная лесопилка превращает в доски около 60% древесины, при этом 12% уходит в отпил, 6% — в концевые обрезки, 22% — в горбыль и обрезки кромок. Объем отпила и стружек на этапе деревообработки достигает 12% от исходного сырья.

Энергетикам и муниципалитету. Брикеты могут использоваться как в установках небольшой мощности, для отопления частных домов, так и в котельных средней мощности для отопления учреждений, школ и т.п., а также в более мощных котельных. Этот факт подразумевает возможность использования хозяйствами населения и промышленных предприятий более простых и экономичных систем топок сгорания. Брикеты легче подавать в топочную камеру в сравнении с небрикетированными отходами. Постоянный рост цен на энергоресурсы привел к тому, что большинство стран ЕС и Азии очень серьёзно внедряют технологии альтернативной энергетики.

Для оценки эффективности инвестиций в текущем проекте использованы отчёты о прибылях и убытках, кэш–фло. Построен баланс, рассчитаны финансовые показатели проекта, используемые в международной практике. Также описаны методы расчёта этих показателей и оценка некоторых из них.

Также описаны методы расчёта этих показателей и оценка некоторых из них.

МЕМОРАНДУМ О КОНФИДЕНЦИАЛЬНОСТИ

1. ВСТУПЛЕНИЕ

2. ОПИСАНИЕ ПРЕДПРИЯТИЯ

3. ОПИСАНИЕ ПРОДУКЦИИ

3.1. Виды топливных брикетов

3.2. Сырье для брикетирования топливных брикетов

3.3. Переработка соломы в топливные брикеты

3.4. Физические свойства топливных брикетов

3.5. Сфера применения топливных брикетов

3.6. Пеллеты (топливные гранулы)

3.7. Преимущества топливных брикетов

3.8. Хранение брикетов

3.9. Стандарты производства топливных брикетов

4. ОПИСАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

4.1. Технологический процесс

4.2. Лигнин

4.3. Особенности брикетирования соломы

4.4. Основные требования к помещению

5. МАРКЕТИНГОВЫЙ ПЛАН

5.1. Предпосылки возникновения рынка альтернативной энергетики

5.2. Экологический аспект популярности топливных брикетов

5.3. Сбыт топливных брикетов

5.4. Сегментирование рынков сбыта

5.5. Ценообразование

5.6. Украинские производители топливных брикетов

5.7. Мировые тенденции

5.8. Проблемы отрасли

5.9. Перспективы развития

5.10. SWOT-анализ

6. ИНВЕСТИЦИОННЫЙ ПЛАН

7. ОПЕРАЦИОННЫЙ ПЛАН

8. ФИНАНСОВЫЙ ПЛАН

9. РЕЗУЛЬТАТЫ ПРОЕКТА

10. АНАЛИЗ ПРОЕКТА

11. УСТОЙЧИВОСТЬ ПРОЕКТА К РИСКАМ

12. ВЫВОДЫ

13. ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ ИНФОРМАЦИИ

14. ПРИЛОЖЕНИЯ

15. СПИСОК ТАБЛИЦ

16. СПИСОК РИСУНКОВ

СПИСОК РИСУНКОВ

1. Количество отходов при производстве с/х культур

2. Физические свойства соломы

3. Теплотворная способность некоторых видов топлива

4. Насыпная масса древесных отходов

5. Средний вес топлива для производства 16000 МДж энергии

6. Сравнение различных видов топлива для отопления частного дома (100 м2)

7. Стандарты на брикеты Германии, Австрии, Швеции

8. Производительность установки брикетирования УБО-2 28

9. Производство тепловой и электрической энергии из возобновляемых источников в странах ЕС

10. Украина: потенциал использования биомассы

11. Средние коэффициенты эмиссии парниковых газов некоторых видов топлива и изменения эмиссий ПГ при замене топлив, тонн СО2-экв./т.у.т.

12. Украина: экспорт/импорт энергентических товаров, январь-декабрь 2008 г.

13. Цены на продукцию «Гриллбон»

14. SWOT-анализ: определение сильных и слабых сторон предприятия

15. SWOT-анализ: определение рыночных возможностей и угроз

16. SWOT — матрица проекта

17. SWOT-анализ: матрица возможностей проекта

18. SWOT-анализ: матрица угроз проекта

19. Линия брикетирования

20. Инвестиции проекта

21. Технические характеристики экструдера ЕВ-350

22. Технические характеристики дробилки дисковой ДО-90/135

23. Характеристики дробилки молотковой

24. Характеристики вибросита

25. Характеристики соломорезки

26. Характеристики электропогрузчика ЭП-2014

27. Характеристики гидротележки HU 25-115 FBTP

28. Характеристики грузовика TATA LPT 613/38

29. Список этапов проекта

30. Прогнозы инфляции

31. Цена реализации продукции предприятия, грн./т

32. Производственные затраты

33. Затраты на оплату труда персонала

Затраты на оплату труда персонала

34. Реализация продукции и производственные затраты предприятия

35. Плановые поступления от реализации продукции с учётом инфляции, грн.

36. Кэш — фло, грн.

37. Отчёт "Прибыли-убытки", грн.

38. Управленческий баланс предприятия, грн

39. Финансовые показатели деятельности предприятия

40. Интегральные показатели эффективности проекта

41. Отклонения основных показателей для анализа по технологии "Монте — Карло"

42. Сравнение плановых интегральных показателей проекта с возможными рисковыми отклонениями

1. Подготовленный для транспортировки топливный брикет Piny&Kay

2. Топливные брикеты из различных видов сырья

3. Топливный брикет из пшеничной соломы

4. Горение и тление брикетов с выделением тепла

5. Маркировка стандартов ONORM и DIN

6. Австрия: динамика оптовых цен на топливные брикеты, 2006-2008 гг., $US

7. Схема размещения производственного оборудования

8. Экструдер ЕВ-350

9. Сушильный комплекс

10. Транспортёр шнековый

11. Дробилка дисковая ДО-90/135

12. Дробилка молотковая

13. Вибросито

14. Соломорезка для круглых тюков соломы

15. Электропогрузчик ЭП-2014

16. Гидротележка с тормозом HU 25-115 FBTP

17. Грузовик TATA LPT 613/38

18. Список этапов проекта и их стоимость, грн.

19. Баланс наличности предприятия, грн.

20. Чистая прибыль проекта, грн.

Топливный брикет своими руками — производство из бумаги и не только, пресс для изготовления

Топливный брикет относится к альтернативным видам топлива, которое используется для ускорения разжигания печи или заменяет дрова в камине. Кроме того, брикеты, нашли широкое применение для обогрева теплиц, гаражей дачных или садовых домиков временного проживания.

Кроме того, брикеты, нашли широкое применение для обогрева теплиц, гаражей дачных или садовых домиков временного проживания.

Современные технологии позволяют получать брикеты из ненужных материалов и отходов.

К основным достоинствам топливных брикетов можно отнести:

- Возможность изготовления топливных брикетов своими руками, причем при наличии несложных приспособлений их производство можно организовать как способ ведения собственного бизнеса.

- По сравнению с дровами – более длительный срок горения, при минимальном искрении и образовании дыма.

- Экологическая чистота, так как при производстве брикетированного топлива в основном используются отходы растительного происхождения.

- Экономичность брикетов по сравнению с углем или дровами объясняется использованием отходов и применением своей мускульной силы и простейших приспособлений;

- Безотходность использования – золу, образовавшуюся после сгорания, можно использовать как удобрение.

- Практичность, неприхотливость и экономичность при хранении – брикеты в уложенном виде занимают меньше места чем рассыпные дрова или уголь.

- Возможность использования в любых отопительных системах и устройствах, начиная от дачного костра и заканчивая котлом индивидуальной отопительной системы, работающим на твердом топливе.

Особенности использования

Брикет из подсолнечника

Прежде, чем приступать к утилизации отходов на своем приусадебном или садовом участке и разворачивать производство, необходимо определиться со сферой использования брикетированного топлива и рассчитать потребность в исходном материале.

Если брикеты предполагается использовать как альтернативное, дополнительное топливо для сжигания в печи или камине загородного домостроения, то в качестве исходного материала можно использовать любые растительные отходы:

- Опилки, стружку, щепу, измельченные мелкие ветки, оставшиеся после обрезки деревьев.

- Отходы сельскохозяйственного производства – сухие стебли растений, солому, шелуху семян.

- Садовые отходы, которые обычно сжигаются или компостируются – сухая трава (сорняки), опавшую листву, ботву корнеплодов.

- Бытовые отходы – картон, бумага.

Некоторые садоводы используют в качестве добавки к растительной массе полиэтиленовую пленку. Однако, официальных рекомендаций по этому поводу нет и использование пластиковых отходов осуществляется на собственный страх и риск производителя и потребителя брикетов.

В качестве связующего материала используют глину или крахмал.

Подготовка исходного материала

Пресс для брикета

Основной проблемой при самостоятельном изготовлении топливных блоков является необходимость измельчения исходных материалов. Конечно, при использовании опилок, мелкой стружки, шелухи зерновых культур, эта операция не требуется. Но мелкие ветки, стружку, отходы картона, перед брикетированием необходимо измельчить, до получения равноразмерных частиц.

Для измельчения можно использовать любую бытовую сельскохозяйственную дробилку, в которой молотки заменяют режущими пластинами. На сельском подворье, эти приспособления обычно имеются и используются для подготовки кормов для домашних животных и птицы.

Городскому жителю, имеющему садовый или дачный участок, придется подыскать подходящую модель в магазине садовых товаров. Сегодня, выпускаются и специальные устройства, предназначенные для измельчения бытовых отходов и мусора.

Приобретая эту дробилку, дачник сможет использовать ее не только для приготовления брикетного исходного материала, но и для других целей.

Производство

Для производства брикетированного топлива для отопления дачи или садового домика, потребуются измельченные отходы и глина. Их смешивают в пропорции 10:1, добавляя понемногу воду до получения пастообразной массы.

Их смешивают в пропорции 10:1, добавляя понемногу воду до получения пастообразной массы.

Качество горения будет зависеть от того, насколько равномерно перемешаны исходные компоненты, поэтому смешивание лучше производить с использованием бытового строительного миксера (бетономешалки).

Из спецоборудования для производства небольших партий, необходимо изготовить ячеистую форму. Для пробных партий форму можно сколотить из досок. Размер ячеек выбирается произвольно, исходя их желаемой формы получения брикетов.

Некоторые дачники прессуют смесь в старых кастрюлях, ящиках и других ненужных домашних емкостях. Однако, прямоугольная форма предпочтительнее, так как топливные блоки прямоугольной формы удобнее хранить.

Влажную массу закладывают в ячейки формы и утрамбовывают. От степени уплотнения зависит качество самодельного топлива.

Для того, чтобы брикеты не крошились и не рассыпались в руках, на дно формы (или под форму при использовании ячеек без днища) желательно проложить несколько слоев газетной бумаги.

Сушка производится естественным способом на воздухе. В летние солнечные дни, этот процесс не занимает много времени. После извлечения брикетов из формы, их укладывают под навес, штабелем с зазорами, где они досушиваются на сквозняке.

Приспособление для брикетирования отходов

Самодельный пресс

В том случае, если предполагается использовать отопительные брикеты для зимнего отопления дачного домика зимой или как альтернативное топливо в индивидуальном доме, вручную их изготавливать довольно трудоемко.

В этом случае, желательно смастерить простейший станок, который позволит ускорить и облегчить работу. Сегодня, различные модификации станков имеются в продаже. Они отличаются функционалом, количеством ячеек в формах, типом привода – ручным или механическим.

Общее у всех моделей одно – они позволяют механизировать самый трудоемкий процесс – уплотнение влажной массы в ячейках формы.

Простейший станок представляет собой металлическую раму, сваренную из уголка, на которой закреплена деревянная, окрашенная влагостойкой краской столешница. К раме приварен «П» – образный кронштейн, между стойками которого закреплён качающийся рычаг – коромысло, от длины которого зависит усилие обжатия.

На рычаге шарнирно установлен пуансон, размеры которого немного меньше размеров ячеек. Форму, заполненную брикетной массой, помещают на столешницу и пуансоном обжимают, до придания брикетам нужной плотности. Перемещая форму по столешнице, операцию обжатия повторяют для каждой ячейки.

Некоторые «умельцы» отказываются от сварной конструкции, а сколачивают кронштейн и раму из досок и толстых брусков. Здесь все зависит от объёма производства.

Для того, чтобы пресс прослужил достаточно долго, после каждой операции прессования его следует отчищать от налипшей массы.

Если у садовода имеется возможность достать или изготовить виброплиту, то пресс не потребуется. Уплотнение опилочно-глиняной массы осуществляется за счет вибрации.

Использование бумаги при изготовлении

Бумажные брикеты

Бумажную макулатуру также можно использовать для изготовления топливных брикетов. При этом, она может играть не только роль топлива, но и выполнять функцию связующего для опилок, заменяя глину.

В бумаге и картоне содержится достаточно много клеевой массы, которая при разбухании будет являться прекрасным вяжущим веществом при использовании опилок. Впрочем, брикетированные и просушенные бумага и картон, сами являются великолепным горючим материалом.

К сожалению, при подготовке исходной массы, бумажные и картонные отходы измельчить в дробилке не удастся. Их придется рвать или резать на мелкий кусочки, размерами не более 2,0×2,0 сантиметра.

Их придется рвать или резать на мелкий кусочки, размерами не более 2,0×2,0 сантиметра.

Многие дачники, после однократной процедуры резки, проклинают все на свете и предпочитают вернуться к глине. Нескорые «самоделкины» используют для измельчения куттер кухонного комбайна.

Последовательность приготовления бумажной массы следующая:

- Измельченные кусочки бумажной макулатуры заливают теплой водой и ожидают их полного размокания.

- Полученную кашицу после слива излишков воды брикетируют или перемешивают с опилками.

- Дальнейшие операции по прессованию и сушке аналогичны переработке смеси на основе глины.

Экспериментируя с процентным соотношением бумаги и опилок, можно создать собственный рецепт брикетированного топлива. Например, некоторые садоводы для повышения его прочности добавляют крахмал. Конечно, специально покупать крахмал не надо, но на даче всегда найдутся старые запасы, которые пережили зимовку или в них завелся жучок.

Статья была полезна?

0,00 (оценок: 0)

Процесс брикетирования — обзор

7.4 Брикетирование

Сельскохозяйственные отходы горят так быстро, что трудно поддерживать устойчивый огонь из-за сложности управления процессом горения. Кроме того, отходы не подходят по форме и структуре для традиционных угольных котлов и печей. В то время как переработанные древесные отходы нашли некоторое применение в качестве топлива, сжигая их непосредственно в модернизированных промышленных котлах, прямое сжигание сыпучих крупногабаритных сельскохозяйственных отходов неэффективно. Они имеют низкую энергетическую ценность на единицу объема и, следовательно, неэкономичны; они также вызывают проблемы при сборе, транспортировке, хранении и обращении.

Один из подходов, применяемых в некоторых частях мира для улучшенного и эффективного использования сельскохозяйственных остатков, — это их уплотнение в гранулы или брикеты твердого топлива. Это включает уменьшение размера за счет сжатия громоздкой массы. Простота хранения и транспортировки таких улучшенных брикетов твердого топлива (обычно в виде бревен) с высоким удельным весом делает их привлекательными для использования в домашних условиях и в промышленности. В отличие от сыпучей и объемной формы сгорание брикетов может быть более равномерным.Это могло бы сделать возможным сжигание брикетированных материалов непосредственно в качестве топлива в некоторой степени аналогично топливной древесине и углю в бытовых (возможно, модернизированных) печах и печах. Некоторые развивающиеся страны, например Индия, Таиланд и несколько мест в Африке имели опыт замены топливных брикетов на дрова и уголь, чтобы уменьшить проблемы нехватки дров и удаления сельскохозяйственных отходов (Bhattacharya et al., 1989).

Это включает уменьшение размера за счет сжатия громоздкой массы. Простота хранения и транспортировки таких улучшенных брикетов твердого топлива (обычно в виде бревен) с высоким удельным весом делает их привлекательными для использования в домашних условиях и в промышленности. В отличие от сыпучей и объемной формы сгорание брикетов может быть более равномерным.Это могло бы сделать возможным сжигание брикетированных материалов непосредственно в качестве топлива в некоторой степени аналогично топливной древесине и углю в бытовых (возможно, модернизированных) печах и печах. Некоторые развивающиеся страны, например Индия, Таиланд и несколько мест в Африке имели опыт замены топливных брикетов на дрова и уголь, чтобы уменьшить проблемы нехватки дров и удаления сельскохозяйственных отходов (Bhattacharya et al., 1989).

Брикетирование улучшает рабочие характеристики горючего материала, увеличивает объемное значение и делает его доступным для множества применений — бытовых и промышленных.Материалы, которые можно брикетировать и использовать в качестве топлива в промышленности, не ограничиваются только сельскохозяйственными отходами. Существует комбинация различных форм материала, включая древесные отходы, опилки, отходы агропромышленного производства, пластик, резину и различные другие формы горючих материалов, которые можно прессовать с помощью мощных промышленных прессов.

Процесс брикетирования — это переработка сельскохозяйственных отходов в брикеты однородной формы, которые легко использовать, транспортировать и хранить. Идея брикетирования заключается в использовании материалов, которые непригодны для использования из-за недостаточной плотности, и их прессовании в твердое топливо удобной формы, которое можно сжигать, как дерево или древесный уголь.Брикеты обладают лучшими физическими характеристиками и характеристиками горения, чем исходные отходы. Брикеты улучшат эффективность сгорания при использовании существующих традиционных печей, в дополнение к уничтожению всех насекомых и болезней, а также уменьшению опасности разрушительного пожара в сельской местности. Таким образом, основные преимущества брикетирования заключаются в том, что они:

Таким образом, основные преимущества брикетирования заключаются в том, что они:

- •

Избавляются от насекомых

- •

Уменьшают объем отходов

- •

Производят эффективное твердое топливо с высокой теплотворной способностью

- •

Имеют низкое потребление энергии для производства

- •

Защищают окружающую среду

- •

Предоставляют возможности трудоустройства

- •

Менее опасны.

Сырьем, подходящим для брикетирования, является рисовая солома, пшеничная солома, стебли хлопка, стебли кукурузы, отходы сахарного тростника (жмых), фруктовые ветви и т. Д. Однако в предлагаемом комплексе, который будет описан далее в этой главе, стебли хлопка и фрукты ветви лучше всего утилизировать путем брикетирования. Процесс брикетирования начинается со сбора отходов с последующим измельчением, сушкой и уплотнением с помощью экструдера или пресса.

Параметры качества брикетирования

Различные сельскохозяйственные отходы имеют разные структурные и химические свойства.Брикетирование сельскохозяйственных отходов в топливо предназначено для улучшения остаточной ценности, а также экологических критериев; сжигать их в поле не рекомендуется. Свойства остатка и процесса брикетирования определяют качества брикета — горючесть, долговечность, стабильность и т. Д. Среди параметров, с помощью которых измеряется качество брикета, входят прочность сцепления или сжатие, пористость, плотность, теплотворная способность и зольность.

Среди переменных параметров, исследованных разными авторами (El-Haggar et al., 2005) на различных остатках, которые процветают в разных местах, брикетирования являются приложенным давлением, влажностью материала, размером частиц и температурой.

Приложенное давление влияет на плотность брикета; чем выше плотность, тем выше теплотворная способность в кДж / кг. Предполагается, что высокое давление сопровождается некоторым внутренним повышением температуры. Ndiema et al. (2002) заявил, что когда температура брикетируемого материала повышается (предварительный нагрев) выше естественного состояния, для уплотнения требуется низкое давление.

Предполагается, что высокое давление сопровождается некоторым внутренним повышением температуры. Ndiema et al. (2002) заявил, что когда температура брикетируемого материала повышается (предварительный нагрев) выше естественного состояния, для уплотнения требуется низкое давление.

Однако увеличение плотности снижает легкость воспламенения (т. Е. Предварительного сгорания) твердого топлива; увеличение плотности снижает пористость. Размер частиц материала может влиять на полученную плотность брикета и прочность на сжатие. По природе растительные остатки, подходящие для брикетов, подразделяются на мелкие, крупные и стеблевые (Tripathi et al., 1998).

Уровень влажности материала при сжатии является важным параметром обработки.О значении влажности для уплотнения биомассы сообщали многочисленные исследователи (Faborode and O’Callahan, 1987; Hill and Pulkinen, 1988). Избыточная влажность или недостаточная сушка остатков снижает энергоемкость брикета. Исследования показали, что брикетирование сельскохозяйственных остатков с определенным содержанием влаги может улучшить стабильность, долговечность и прочность брикета. С другой стороны, избыток влаги может затруднить переработку брикетов, привести к получению брикетов плохого качества и увеличить потребность в энергии для измельчения или сушки материала.

Еще одним важным фактором, определяющим качество, является наличие или отсутствие связующего материала. Брикетирование осуществляется либо на связующем, либо без связующего. Связующий агент необходим для предотвращения «отскока» сжатого материала и, в конечном итоге, его возвращения к своей первоначальной форме. При брикетировании без связующего, приложенное давление и температура выталкивают природный древесный материал (связующее), присутствующий в материале, который способствует склеиванию.

Когда в остатке не хватает природного лигнина, который способствует склеиванию (или процент лигнина низкий), необходимо введение связующего для улучшения качества брикета. Однако необходимо сделать соответствующий выбор и количество связующего, чтобы предотвратить дым или выброс летучих веществ, которые негативно влияют на людей и окружающую среду. Также материал, в котором отсутствует естественное связующее, можно смешивать с имеющимся. Материалы с натуральным связующим включают, среди прочего, стебли хлопка, опилки, стебли кукурузы. Некоторые искусственные связующие включают деготь, крахмал, патоку или дешевые органические материалы.

Однако необходимо сделать соответствующий выбор и количество связующего, чтобы предотвратить дым или выброс летучих веществ, которые негативно влияют на людей и окружающую среду. Также материал, в котором отсутствует естественное связующее, можно смешивать с имеющимся. Материалы с натуральным связующим включают, среди прочего, стебли хлопка, опилки, стебли кукурузы. Некоторые искусственные связующие включают деготь, крахмал, патоку или дешевые органические материалы.

В заключение, качество брикета можно определить по следующим параметрам:

- •

Устойчивость и долговечность при обращении, транспортировке и хранении; их можно измерить по изменениям веса, размеров и, в конечном итоге, плотности и прочности брикетов в расслабленном состоянии.

- •

Горение (энергетическая ценность) или легкость горения и зольность.

- •

Забота об окружающей среде, т.е. токсичные выбросы при горении.

Параметры, определяющие качество брикета:

- •

Давление и / или температура, применяемые во время уплотнения.

- •

Тип материала:

- —

Структура (т.е.грамм. размер, волокнистый, неволокнистый и т. д.)

- —

Химический (например, содержание лигнина-целлюлозы)

- —

Физический (например, размер частиц материала, плотность и содержание влаги)

- —

Чистота (например, следы элемента (сера) и т. Д.).

Параметры, определяющие стабильность и долговечность:

- •

Прочность на сжатие, ударная вязкость.

- •

Время сжатия.

- •

Релаксация: влажность, длина, плотность (параметр после брикетирования). Процесс брикетирования

Помимо свойств, присущих сырью (сельскохозяйственные отходы), процесс брикетирования также может влиять на качество брикетов (Ndiema et al. , 2002). Брикеты из разных материалов или процессов различаются по способам обращения и горению; брикеты из одного и того же материала в разных условиях могут иметь разные качества или характеристики.Более того, исходный материал, условия хранения, геометрия брикета, его масса и режим сжатия — все это влияет на стабильность и долговечность брикетов (Ndiema et al., 2002).

, 2002). Брикеты из разных материалов или процессов различаются по способам обращения и горению; брикеты из одного и того же материала в разных условиях могут иметь разные качества или характеристики.Более того, исходный материал, условия хранения, геометрия брикета, его масса и режим сжатия — все это влияет на стабильность и долговечность брикетов (Ndiema et al., 2002).

Брикеты с низкой прочностью на сжатие могут не выдерживать нагрузки при обращении, например погрузка и разгрузка при пересылке или транспортировке. Стабильность и долговечность брикетов также зависят от условий хранения. Хранение брикетов в условиях высокой влажности может привести к тому, что брикеты будут впитывать влагу, распадаться и впоследствии рассыпаться.Этот распад иногда называют характеристикой релаксации. Процесс брикетирования может быть причиной релаксации брикета. Высыхание может сопровождаться усадкой; также возможно расширение (увеличение длины или ширины брикета).

Процесс брикетирования в первую очередь включает сушку, измельчение, просеивание, прессование и охлаждение. Компоненты типовой установки для брикетирования: (1) оборудование для предварительной обработки; (2) погрузочно-разгрузочное оборудование; и (3) брикетировочный пресс.Оборудование предварительной обработки включает резак / клипсатор и сушильное оборудование (сушилка, генератор горячего воздуха, вентиляторы, циклонный сепаратор и сушильный агрегат). Среди погрузочно-разгрузочного оборудования винтовые конвейеры, пневматические конвейеры и приемные бункеры.

При брикетировании сельскохозяйственных остатков (или смеси остатков) для получения топлива целью должно быть оптимальное сочетание параметров, которое соответствует желаемым качествам брикета для конкретного применения (бытовое или промышленное топливо). Необходимо приложить усилия для определения набора или диапазона параметров (влажность, размер частиц и приложенное давление или / и температура), которые могут обеспечить оптимальное или желаемое качество брикета (сгорание, долговечность и стабильность, уровень дыма / выбросов). .

.

Технология брикетирования

Исследования по производству брикетов охватывают наличие сельскохозяйственных отходов (шелуха, стебли, трава, стручки, волокна и т. количество. Для сжатия биомассы или сельскохозяйственных отходов используются поршневые, шнековые экструдеры, грануляторы и гидравлические прессы.

В ходе многочисленных исследований изучались оптимальные свойства и условия обработки при переработке сельскохозяйственных остатков (по отдельности или в сочетании с другими материалами), со связующими веществами или без них, в качественные топливные брикеты.Желаемые качества брикетов в качестве топлива включают хорошее сгорание, стабильность и долговечность при хранении и обращении (включая транспортировку), а также безопасность для окружающей среды при сгорании. Меры этих свойств включают энергетическую ценность, влажность, зольность, плотность или ослабленную плотность, прочность, легкость воспламенения, дымность и выбросы.

В поршневых прессах давление создается за счет воздействия поршня на материал, упакованный в цилиндр, напротив матрицы. Они могут иметь механическую муфту и маховик или использовать гидравлическое воздействие на поршень.Гидравлический пресс обычно сжимается до более низкого давления.

В шнековом экструдере давление прикладывают непрерывно, пропуская материал через цилиндрический шнек с внешним нагревом фильеры и конических шнеков или без него. Тепло помогает уменьшить трение, а внешняя поверхность брикета каким-то образом карбонизируется с отверстием в центре. Как в поршневой, так и в винтовой технологии приложение высокого давления увеличивает температуру биомассы, а лигнин, присутствующий в биомассе, псевдоожижается и действует как связующее (Tripathi et al., 1998).

В прессах для гранул ролики движутся по перфорированной поверхности, и материал проталкивается в отверстие каждый раз, когда ролик проходит. Плашки изготавливаются либо из колец, либо из дисков. Возможны и другие конфигурации. Обычно прессы подразделяются на прессы низкого давления (до 5 МПа), промежуточного давления (5–100 МПа) и высокого давления (более 100 МПа).

Обычно прессы подразделяются на прессы низкого давления (до 5 МПа), промежуточного давления (5–100 МПа) и высокого давления (более 100 МПа).

Al Widyan et al. (2002) исследовал параметры преобразования оливкового жмыха (влажность 12%) в стабильные и прочные брикеты; Оливковый пирог является обильным побочным продуктом экстракции оливкового масла в Иордании.Считалось, что на долговечность и стабильность влияют давление брикетирования и содержание влаги в материале.

Кек различной влажности уплотняли в цилиндрическую форму диаметром 25 мм с помощью гидравлического пресса при различных давлениях (15–45 МПа) и времени выдержки (5–20 секунд). Посредством плана эксперимента (DOE) и дисперсионного анализа (ANOVA) были проверены значимость приложенного давления, содержания влаги и времени выдержки. Стабильность брикета выражали в показателях ослабленной плотности (отношение массы к объему) брикета после того, как прошло достаточно времени (около 5 недель) для стабилизации их размеров (диаметра и длины).Для испытания на относительную долговечность каждый брикет падал четыре раза с высоты 1,85 метра на стальную пластину. Прочность принималась как отношение конечной массы, оставшейся после последовательного помета. Метод отмечен как нетрадиционный; расслабленная плотность была принята как лучший количественный показатель стабильности.

Ndiema et al. (2002) провел экспериментальное исследование давления брикетирования на релаксационные характеристики рисовой соломы с использованием уплотняющего плунжера при различных давлениях от 20 до 120 МПа.Характеристики релаксации были взяты как процентное удлинение и фракционный объем пустот в образце в момент времени t после выброса брикета из фильеры. В лабораторных условиях относительная влажность составляла от 50 до 60%. Время t было зафиксировано на 10 секундах и 24 часах после выброса из штампа. Было отмечено, что как расширение, так и объем пустот уменьшаются с увеличением давления в фильере до тех пор, пока не будет достигнуто давление примерно 80 МПа. При сжатии свыше 80 МПа значительного изменения релаксации брикета не наблюдалось.Исследование пришло к выводу, что для данного размера фильеры и условий хранения часто существует максимальное давление в фильере, при превышении которого не может быть достигнуто значительного увеличения когезии брикета.

При сжатии свыше 80 МПа значительного изменения релаксации брикета не наблюдалось.Исследование пришло к выводу, что для данного размера фильеры и условий хранения часто существует максимальное давление в фильере, при превышении которого не может быть достигнуто значительного увеличения когезии брикета.

(PDF) Обзор производства, сбыта и использования топливных брикетов

40

СЕРИЯ ВОССТАНОВЛЕНИЯ И ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ РЕСУРСОВ 7

Pipatti, R .; Chhemendra, S .; Yamada, M .; Alves, J.W.S .; Gao, Q .; Sabin

Guendehou, G.H .; Koch, M .; Cabrera, C.L .; Марецкова, К .; Оонк,

Х.; Scheehle, E .; Smith, E .; Свардаль, П .; Виейра, С. 2006. Отходы

данные об образовании, составе и обращении. Глава 2 в 2006 г.

Руководящие принципы МГЭИК по национальным кадастрам парниковых газов. Volume

5: Waste, eds., Pipatti, R .; Виейра, С. Межправительственная группа экспертов

по изменению климата (МГЭИК) Программа национальных инвентаризаций парниковых газов

. Япония: Институт глобальных экологических стратегий (IGES).

Prasityousil, J .; Муенджина, А.2013. Свойства твердотопливных брикетов, произведенных

из бракованного материала компостирования бытовых отходов. Процедуры

Науки об окружающей среде 17: 603-610.

Журнал Proparco. 2012. Мировое производство твердых бытовых отходов (ТБО),

2012-2025. Частный сектор и развитие 15: 16-17.

Ramírez-gómez, Á .; Gallego, E .; Fuentes, J.M .; González-montellano, C .; Ayuga,

F. 2014. Значения частиц биомассы по масштабам частиц

брикетов, изготовленных из остатков агролесомелиорации.Партикуология 12: 100-106.

Rehfuess, E. 2006. Топливо для жизни: энергия и здоровье домохозяйств. Женева,

, Швейцария: Всемирная организация здравоохранения (ВОЗ).

Rhén, C .; Греф, Р .; Sjöström, M .; Wästerlund, I. 2005. Влияние влажности сырья

, давления уплотнения и температуры на некоторые свойства гранул ели обыкновенной

. Технология переработки топлива 87 (1): 11-16.

Технология переработки топлива 87 (1): 11-16.

Рот, С. 2013. Микрогазификация: приготовление пищи с использованием газа из сухой биомассы.

Введение в концепции и применение сжигания древесного газа

технологий для приготовления пищи. 2-е исправленное издание. Deutsche Gesellschaft für

Internationale Zusammenarbeit (GIZ).

Roy, M.M .; Корскадден, К. 2012. Экспериментальное исследование горения и выбросов

брикетов биомассы в домашней дровяной печи. Приложено

Energy 99: 206-212.

Rubio, B .; Искьердо, М.Т .; Сегура, Э. 1999. Влияние добавления связующего на механические и физико-химические свойства

брикетов полукокса

низкого сорта.Углерод 37: 1833-1841.

Samuelsson, R .; Thyrel, M .; Sjöström, M .; Лестандер, Т. 2009. Влияние характеристик биоматериала

на гранулируемость и качество гранул

. Технология переработки топлива 90 (9): 1129-1134.

Sánchez, E.A .; Pasache, M.B .; Гарсия, М.Е. 2014. Разработка брикетов

из древесных отходов (опилок) для использования в домохозяйствах с низким доходом в Пьюре,

Перу. В: Proceedings of the World Congress on Engineering 2014,

Volume II, WCE 2014, 2-4 июля 2014 г., Лондон, Великобритания.Стр. 986-991.

Schmidl, C .; Marr, I.L .; Caseiro, A .; Kotianová, P .; Бернер, А .; Bauer, H .; Kasper-

Giebl, A .; Пуксбаум, Х. 2008. Химическая характеристика мелких частиц

выбросов от сжигания дровяной печи обыкновенных лесов, произрастающих

в среднеевропейских альпийских регионах. Атмосферная среда 42 (1): 126-

141.

Schulz, H.W. 1998. Процесс и продукт утилизации осадка сточных вод. Патент США

5,711,768 A. Вашингтон, округ Колумбия: Офис по патентам и товарным знакам США

.

Shafee, S.M .; Mahlia, T.M.I .; Masjuki, H.H .; Ахмад-Язид, А. 2012. Обзор производства электроэнергии

на основе остатков биомассы в Малайзии. Возобновляемые источники энергии

и обзоры устойчивой энергетики 16: 5879-5889.

Шоу, М. 2008. Сырье и переменные процесса, влияющие на плотность биомассы

. Диссертация подана в Колледж аспирантуры

и исследования в частичном выполнении требований степени

магистра наук в Департаменте сельского хозяйства и биоресурсов

Инженерное дело, Университет Саскачевана, Саскатун, Саскачеван.

Shaw, M.D .; Карунакаран, С .; Табил, Л. 2009. Физико-химические характеристики

уплотненной необработанной древесины тополя и паровзрывной древесины

измельченной соломы. Биосистемная инженерия 103 (2): 198-207.

Shen, G .; Xue, M .; Chen, Y .; Ян, С .; Li, W .; Shen, H .; Huang, Y .; Zhang, Y .;

Chen, H .; Zhu, Y .; Wu, H .; Дин, А .; Тао, С. 2014. Сравнение

коэффициентов выбросов углеродсодержащих твердых частиц среди различных твердых видов топлива

, сжигаемых в бытовых печах.Атмосферная среда 89: 337-

345.

Shuit, S.H .; Tan, K.T .; Ли, К.Т .; Камаруддин, А.Х. 2009. Биомасса масличной пальмы как

устойчивый источник энергии: пример из Малайзии. Энергия 34 (9):

1225-1235.

Силалертрукса, Т .; Gheewala, S.H. 2013. Сравнительная оценка использования рисовой соломы

для топлива и удобрений в Таиланде. Технология биоресурсов 150: 412-419.

Сингх, К.К. 1998. Оценка доступности и стоимости некоторых сельскохозяйственных остатков

, используемых в качестве сырья для газификации и брикетирования биомассы в

Индии.Преобразование энергии и управление 39 (15): 1611-1618.

Singh, R.N .; Bhoi, P.R .; Патель, С. 2007. Модификация машины для товарного брикетирования

для производства брикетов диаметром 35 мм, пригодных для газификации

и сжигания. Возобновляемая энергия 32 (3): 474-479.

Skutsch, M.M .; ван Рейн, Дж. 2002. Биомасса: топливо будущего. Документ

, представленный на 12-й Европейской конференции и выставке технологий

по биомассе для энергетики, промышленности и защиты климата, 17-21 июня,

2002, Амстердам, Нидерланды.

Smith, K.R .; Мехта, С. 2003. Бремя болезней от загрязнения воздуха внутри помещений в

развивающихся странах: сравнение оценок. Международный журнал

Гигиена и гигиена окружающей среды 206 (4-5): 279-289.

Smith, K.R .; Mehta, S .; Maeusezahl-Feuz, M. 2004. Загрязнение воздуха внутри помещений в результате использования твердого топлива в домах

. В: Сравнительная количественная оценка здоровья

рисков: Глобальное и региональное бремя болезней, связанное с выбранными

основными факторами риска.Том 1, ред., Ezzati, M .; Lopez, A.D .; Роджерс,

А .; Мюррей, К.Дж.Л. Женева: Всемирная организация здравоохранения (ВОЗ). Стр.

1435-1493.

Спарревик, М .; Lindhjem, H .; Андрия, В .; Fet, A.M .; Корнелиссен, Г. 2014.

Экологические и социально-экономические последствия использования отходов для производства биоугля

в сельских районах Индонезии — системная перспектива. Экология

Наука и технологии 48 (9): 4664-4671.

Srivastava, N.S.L .; Нарнаваре, С.L .; Makwana, J.P .; Singh, S.N .; Вахора, С. 2014.

Исследование энергопотребления отходов овощного рынка путем брикетирования.

Возобновляемая энергия 68: 270-275.

Stelte, W .; Holm, J.K .; Sanadi, A.R .; Barsberg, S .; Ahrenfeldt, J .; Хенриксен, У.Б.

2011. Исследование механизмов связывания и разрушения в топливных таблетках из

различных ресурсов биомассы. Биомасса и биоэнергетика 35 (2): 910-918.

Столярски, М.Дж .; Szczukowski, S .; Творковский, Я.; Krzyaniak, M .; Gulczyński,

P .; Млечек, М. 2013. Сравнение качества и стоимости производства

брикетов из биомассы сельскохозяйственного и лесного происхождения. Возобновляемая энергия

Энергия 57: 20-26.

Suhartini, S .; Хидаят, Н .; Виджая, С. 2011. Характеристика физических свойств топливного брикета

, изготовленного из отработанной отбельной земли. Биомасса и биоэнергетика

35 (10): 4209-4214.