Технология производства концентрированного сока

Одной из прибыльных ниш бизнеса является изготовление сока. Технология производства концентрированного сока состоит из нескольких этапов.

Для того чтобы получить сок, необходимо фруктовое или овощное пюре провести через процесс отжима. Сырье для отжимания собирается в большом количестве, после чего проводится процесс его подготовки: отбирается мусор и гниль, отмывается.

Сок с большой концентрацией имеет густую консистенцию, при этом по запаху и цвету напоминает фрукт, из которого был сделан.

Концентрированный сок получается только на производстве, он должен пройти несколько этапов обработки. В цистерну-накопитель собирается напиток, полученный из-под пресса, а на следующем этапе консервируется. Как только сок поступает на консервацию воду и ароматизированные вещества с него выпариваются. Все это сохраняется в отдельных емкостях до того момента пока не наступит этап восстановления сока.

Технология производства концентрированного сока на этапе восстановления состоит из нескольких моментов:

◦ концентрат доводят до кипения и кипятят его в течение 4-6 секунд;

◦ необходимо охладить концентрат до 30-230С.

В конечном результате концентрат смешивается с водой, микро- и макроэлементами, витаминами и фасуются в специальную тару для того, чтобы продавать.

Сок с высокой концентрацией нельзя продавать напрямую и употреблять с пищей. Такой концентрат используют только в производстве продуктов питания. Так как в концентрированном соке практически полностью отсутствует влага, у него увеличивается срок хранения, а также упрощается транспортировка. Из свежевыжатого сока концентрированный получается в несколько способов:

• выпариванием;

• вымораживанием;

• обратным осмосом.

Выпаривание

Выпаривание происходит в вакуумных аппаратах. В конечном результате 72% концентрированного сока будет состоять из сухих веществ. Процесс выпаривания постоянно необходимо контролировать, так как применяется нагрев. Например, если выпаривать цитрусовые и не следить за температурой, то конечный продукт может потемнеть.

В конечном результате 72% концентрированного сока будет состоять из сухих веществ. Процесс выпаривания постоянно необходимо контролировать, так как применяется нагрев. Например, если выпаривать цитрусовые и не следить за температурой, то конечный продукт может потемнеть.

Для того чтобы свести к минимуму негативный эффект необходимо правильно подобрать температурный режим и продолжительность обработки сырья. Как только выпаривается вся жидкость, сразу уходят и ароматические вещества. Они уходят в специализированные аппараты с конденсаторами и хранить их необходимо при температуре не ниже 00С.

Вымораживание

При вымораживании соки охлаждают до температуры ниже той, при которой они замерзают. При этом процессе вода превращается в кристаллы. Кислоты, сахар так и остаются в соке. В процессе вымораживания используются разные хладагенты, но чаще всего это фреон. Также может быть использован кристаллизатор, в котором тепло из жидкости выпаривается через стенки сосуда.

На следующем этапе сырье передают на промывание в колонку или центрифугу, где отделится лед. Если необходимо, то процесс повторяется 3 раза. От температуры заморозки и природной вязкости сырья зависит концентрация сока. В готовом виде это будут кристаллы льда или кашеподобная субстанция.

Обратный осмос

За рубежом при производстве концентрированного сока чаще всего используют именно обратный осмос. При его применении такого метода в концентрированном соке содержится 30-40% сухих веществ. В специальном аппарате внутри установлена полупроницаемая мембрана, которая разделяет его на две половины. В одну часть заливается сок и на него начинают воздействовать давлением. В противоположный отсек начинает отходить вода.

В концентрированный сок не добавляются консервантов, так как в нем содержится много сухих веществ. Конечный продукт принято хранить в полимерных бочках или специальных резервуарах.

Консервирование концентрированного сока

Концентрат можно законсервировать в несколько способов:

• заморозкой, продукт охлаждается до температуры -18…-220С;

• пастеризация- кратковременный тепловой нагрев.

Готовую продукцию в замороженном виде транспортируют в специальных контейнерах.

Срок хранения концентрированного замороженного сока составляет ровно год с момента его производства. Хранить необходимо его при температуре не выше 100С. Но если температуру понизить до -180С, то хранить такой продукт можно довольно долго.

Концентрированный сок: технология производства

В настоящее время на современном рынке производство концентрированного сока – это одно из самых выгодных и прибыльных видов бизнеса. Большой популярностью пользуются соки из спелых фруктов и овощей, вида как свежего, так и сухого.

Существует три способа производства сока из концентратов. Каждый вид особенный.

1. Выпаривание. Концентрированный сок производят на специальных заводах в сезон сбора урожая в регионах сельского хозяйства, используя при этом овощи, ягоды и фрукты. Компоненты прежде проходят очистку, потом их отправляют в измельчитель и после всего этого они отправляются под пресс. Под большим весом пресса продукты выделяют сок, его направляют в накопительную цистерну. Из этой цистерны сок отправляется на концентрирование – из жидкости испаряется вода в результате воздействия пониженного давления на нее. Если сравнивать первоначальный сок с полученной жидкостью, то вторая имеет вязкий, густой состав.

Под большим весом пресса продукты выделяют сок, его направляют в накопительную цистерну. Из этой цистерны сок отправляется на концентрирование – из жидкости испаряется вода в результате воздействия пониженного давления на нее. Если сравнивать первоначальный сок с полученной жидкостью, то вторая имеет вязкий, густой состав.

Лаборатория, находящаяся при заводе, производит контроль качества и безопасности продукта на всех этапах производства, начиная от поставки фруктов, заканчивая розливом готового сока по емкостям. Для того, чтобы концентрированный сок хранился дольше, его сначала нагревают до температуры примерно 90 градусов, выдерживают не более одной минуты (чтобы в жидкость не заселились микробы и грибки), после остужают до температуры 30 градусов, при этом сок становится мутным. При ненадобности сок оставляют неосветленным, а если необходимо его осветлить, то делают это в специальной установке со станцией, проходя все этапы очищения, концентрированный сок становится прозрачным. Совместно с обработкой сока теплом при концентрировании, проводят сбор элементов ароматов, которые выделяются при нагревании жидкости. После всей обработки концентрированного сока, его переливают в цистерны для хранения. Чтобы получить смешанные соки, производится купаж, т.е. перемешивание концентрированных соков из разных видов фруктов или овощей, сортов и урожаев, и только потом получившиеся концентрированные соки с водой и витаминами разливают по асептическим емкостям.

Совместно с обработкой сока теплом при концентрировании, проводят сбор элементов ароматов, которые выделяются при нагревании жидкости. После всей обработки концентрированного сока, его переливают в цистерны для хранения. Чтобы получить смешанные соки, производится купаж, т.е. перемешивание концентрированных соков из разных видов фруктов или овощей, сортов и урожаев, и только потом получившиеся концентрированные соки с водой и витаминами разливают по асептическим емкостям.

2. Технология вымораживания. Существует технология не только выпаривания, но и технология вымораживания сока. При данной технологии, соки подвергаются охлаждению при низкой температуре. В процессе вода в соке превращается в кристалл, а все сахара и кислоты с остальными компонентами остаются. После этой процедуры полученную массу отправляют в центрифугу или другой резервуар, там из этой массы убирают лед. Повторяется это примерно до трех раз. Приготовленный соковый продукт будет выглядеть как кристаллики льда или как кашеобразное вещество, мы привыкли называть это – смузи, такой напиток обычно подают в кафе и ресторанах, можно сделать дома, но это будет немного проблематично.

3. Технология обратного осмоса обычно применима в зарубежных странах. При этом способе добиваются от 30 до 40% содержания веществ соке. Используется аппарат с мембранной, которая делит его на две части. В одной части находится сок, на него направлено большое давление, вследствие чего содержащаяся в нем вода перетекает в соседний отсек. Получившийся концентрат имеет большое количество сухих веществ, он не обрабатывается, и в него не добавляют консерванты. Субстанцию переливают в полимерные бочки. Хранится продукт полученный методом обратного осмоса от +5 до +10 градусов.

Выбирайте соки только проверенных производителей, пейте качественные продукты! Остерегайтесь подделок!

3 распространенных технологии обработки концентрата фруктового сока

Главная > Часто задаваемые вопросы

Введение

Концентрат фруктового сока играет важную роль в производстве различных сокосодержащих продуктов. Как важное сырье, он оказывает огромное влияние на качество сока. В этом отрывке представлены наиболее распространенных способов приготовления концентрата фруктового сока, включая вакуумный концентрат, концентрирование замораживанием, концентрирование через мембрану и восстановление аромата. Сравнивая эти технологии обработки концентрата фруктового сока, мы можем выяснить их преимущества и недостатки, чтобы лучше применять их в переработке сока.

В этом отрывке представлены наиболее распространенных способов приготовления концентрата фруктового сока, включая вакуумный концентрат, концентрирование замораживанием, концентрирование через мембрану и восстановление аромата. Сравнивая эти технологии обработки концентрата фруктового сока, мы можем выяснить их преимущества и недостатки, чтобы лучше применять их в переработке сока.

Что такое концентрат фруктового сока

Концентрат фруктового сока производится путем удаления воды из свежевыжатого фруктового и овощного сока. Он обычно используется в качестве основы для различных пищевых продуктов. При меньшем объеме он содержит растворимые твердые вещества 65%-70%. Процесс производства концентрата фруктового сока является эффективным способом снижения затрат на упаковку и транспортировку. И это гарантирует стабильное качество конечной продукции. Между тем, с увеличением содержания сахара и кислоты это способствует сохранению.

Чтобы выбрать подходящую технологию концентрации, качество должно стоять на первом месте. Квалифицированный концентрат фруктового сока после разбавления должен сохранять тот же цвет, вкус и питательную ценность, что и исходный фруктовый сок. В связи с этим процесс концентрирования необходимо проводить при низкой температуре.

Квалифицированный концентрат фруктового сока после разбавления должен сохранять тот же цвет, вкус и питательную ценность, что и исходный фруктовый сок. В связи с этим процесс концентрирования необходимо проводить при низкой температуре.

Метод вакуумного концентрата

Вакуумная концентрация требует нагревания фруктового сока при низком давлении, чтобы снизить температуру кипения и позволить содержавшейся воде быстро испариться. Вакуумное концентрационное оборудование является наиболее важным и широко распространенным устройством в процессе производства концентрата фруктового сока. Его можно разделить на концентраты с одним эффектом и с несколькими эффектами.

Возьмем, к примеру, вакуумный пленочный концентратор. Температура ниже 30-40°С, иногда даже до 22-25°С. Что касается системы концентрации теплового насоса, она использует тепло, генерируемое холодильником, в качестве источника тепла и накачанные хладагенты в качестве охлаждающего агента, что обеспечивает более высокое использование тепла. В условиях высокого вакуума температура концентрации снижается до 15-20°С, что может защитить качество концентрированного сока.

Тепло, необходимое для испарения и концентрирования, поступает от первичного пара и вторичного пара. Первый называется одноступенчатым испарением, при котором вторичный пар непосредственно конденсируется, а не используется для нагрева. Если вторичный пар используется для другого нагрева, этот процесс называется многоступенчатым испарением.

Характеристики вакуумного концентрата

Поскольку концентрат фруктового сока удобен для хранения и транспортировки, он пользуется растущим спросом в соковой промышленности. Метод вакуумного концентрата может сократить время процесса и одновременно сохранить качество фруктового сока по сравнению с концентрацией при высокой температуре и нормальной температуре. Общая температура для вакуумной концентрации составляет 35 ℃, степень вакуума составляет 94,7 кПа. Чтобы предотвратить образование микробов и активность ферментов в этих благоприятных условиях, нам необходимо пастеризовать его заранее.

Концентрация замораживания

Концентрация замораживания означает понижение температуры фруктового сока до точки замерзания. Прежде чем концентрация фруктового сока достигает эвтектической точки, содержимое воды замерзает и отделяется. Как известно, концентрация раствора ограничена определенным диапазоном. Когда содержание растворенных веществ превышает эвтектическую концентрацию, они выделяются в виде кристаллов из пересыщенного раствора.

Как известно, концентрация раствора ограничена определенным диапазоном. Когда содержание растворенных веществ превышает эвтектическую концентрацию, они выделяются в виде кристаллов из пересыщенного раствора.

С другой стороны, если содержание растворенного вещества ниже концентрации эвтектики, содержание воды выделяется в виде кристаллов льда. При отделении растворителя доля растворенного вещества становится намного выше. Вышеизложенное является основным принципом концентрации замораживания.

Характеристики концентрации замораживания

Этот метод особенно подходит для термочувствительных продуктов. Предотвращает улетучивание ароматических соединений, вызванное нагреванием. Что касается пищевых продуктов с летучими веществами, то концентрация заморозки превосходит вакуумную концентрацию и мембранный концентрат.

Однако концентрация замораживания имеет следующие недостатки. Во-первых, обработанные продукты должны пройти холодную или тепловую обработку для сохранения.

Мембранный концентрат

Мембранная технология включает обратный осмос и ультрафильтрацию. В качестве принципа используется осмотическое давление. Емкость разделена на 2 части полупроницаемой мембраной, установленной в центре, причем каждая часть отдельно заполнена раствором А и раствором Б.

По мере того, как раствор Б проникает в часть А через мембрану, создается осмотическое давление со стороны части В. В частности, осмотическое давление обратно пропорционально разности концентраций между двумя частями. То есть, если концентрация в части А больше, чем в части В, то вода проникает в А из В. Напротив, если на часть А оказывается большее давление, вода будет проникать из А в В, что называется обратный осмос.

Напротив, если на часть А оказывается большее давление, вода будет проникать из А в В, что называется обратный осмос.

Принцип обратного осмоса и ультрафильтрации аналогичен, но первый требует более высокого рабочего давления, при котором не проходят мелкие частицы. Эффект обратного осмоса определяется свойством полупроницаемой мембраны и скоростью инфильтрации воды.

Характеристики мембранного концентрата

Обратный осмос имеет следующие преимущества:

- Процесс концентрирования осуществляется при низкой температуре, эффективно избегая качественных изменений.

- Питательные вещества и вкусовые вещества, остающиеся в концентрате фруктового сока, сохраняются на высоком уровне.

- Мембранная технология более энергоэффективна, чем другие методы.

- В настоящее время мембранная технология функционирует как процесс концентрирования, так как не позволяет достичь более высокой степени концентрирования.

Восстановление аромата

Свежий фруктовый сок содержит различные ароматические вещества, также называемые эссенциями, включая сложные эфиры, спирты, гидроксильные соединения и другие виды органических веществ. Они распределены в определенной пропорции и составляют вкус различных фруктов.

Они распределены в определенной пропорции и составляют вкус различных фруктов.

Концентрат фруктового сока может терять ароматические вещества в процессе выпаривания, что делает необходимым восстановление аромата. Есть 2 способа получить ароматическое вещество. Первый заключается в извлечении и отделении ароматических веществ и добавлении их в концентрат фруктового сока. Другой заключается в разделении и восстановлении паров в концентрационном резервуаре, а затем их добавлении к конечным продуктам.

Концентрат фруктовых соков проспект

Концентрированные фруктовые соки извлекаются непосредственно из натуральных фруктов и овощей, с преимуществами высокой питательной ценности и отсутствием загрязнения. Его можно не только разбавлять для питья, но и использовать в качестве основного сырья в пищевой промышленности . Широкое применение и сильный рыночный потенциал делают его популярным местом для инвестиций.

Технология производства концентрата фруктового сока, являющаяся важным этапом производства фруктового сока, оказывает огромное влияние на качество сока.

Свяжитесь сейчас!

Кратко о процессе производства соков и концентратов!

Задумывались ли вы, как был сделан сок в вашем стакане?

Мы это хорошо знаем, потому что производим комплектные технологические линии для производства соков и концентратов.

Мы опишем этот процесс производства яблочного сока. В Польше каждый год тонны яблок с плантаций. Большая их часть экспортируется, а оставшаяся часть продается в необработанном виде или используется как сырье для производства соков и концентратов.

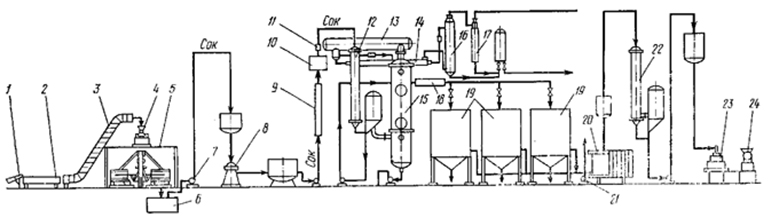

I. Приемка сырья Процесс производства фруктовых соков и концентратов начинается с закупки сырья. Перед разгрузкой фрукты проверяются на качество. Он должен выглядеть здоровым и быть спелым. Существует два метода разгрузки: мокрый (известный как гидроразгрузка) и сухой. Оба метода используются для разгрузки и транспортировки яблок в силосы предпроизводственного склада. B&P Engineering поставляет и устанавливает оба типа разгрузочной системы на объекте заказчика.

Оба метода используются для разгрузки и транспортировки яблок в силосы предпроизводственного склада. B&P Engineering поставляет и устанавливает оба типа разгрузочной системы на объекте заказчика.

Система гидроразгрузки состоит из:

- водомета с автоматическим управлением для ополаскивания фруктов из автомобиля

- операторские с шкафом управления и пневмошкафом для работы системы

- ковшовый конвейер для вертикальной транспортировки сырья и сепарации воды

- плавучий желоб с дренажными устройствами, который принимает сырье с ковшового конвейера, а система заслонок направляет его в соответствующие силосы

В комплект поставки системы сухой разгрузки входят:

- Гидравлический самосвал для автомобилей. Сырье выгружается из вагона путем подъема передней части платформы и высыпания фруктов в бункер

- кабина оператора

- Спиральный сортировщик — отделяет примеси, такие как: листья, ветки, песок и камни

- диагональный ленточный конвейер — забирает сырье из бункера

- разгрузочный ленточный конвейер — расположен над силосами, направляет принятое сырье в соответствующие камеры хранения

Яблоки следует хранить в небольших призмах. Производитель стремится к максимально быстрой переработке полученного сырья с целью предотвращения гнилостных процессов и ухудшения качества.

Производитель стремится к максимально быстрой переработке полученного сырья с целью предотвращения гнилостных процессов и ухудшения качества.

Плоды промывают в зависимости от применяемого способа выгрузки: в два или в три этапа

- во время гидротранспортом из силоса

- путем распыления воды перед вертикальным элеватором , который транспортирует фрукты на инспекционную ленту

- в конце инспекционной ленты столов через систему распылительных форсунок

Плоды, отобранные из силосов сортировочным агрегатом, передаются в секцию подготовки мезги. Начинается очередной этап производства сока: подготовка и обработка фруктовой мякоти.

II. Подготовка и переработка фруктовой мякоти

Сырье с предварительного склада подается на дозирующие устройства (известные как сортировочные устройства) . Задача сортировочного узла – равномерно дозировать яблоки в вертикальный шнековый питатель (известный как элеватор) . Сортировочные блоки имеют конструкции, индивидуально адаптированные к вместимости элеватора и плавучих желобов.

Задача сортировочного узла – равномерно дозировать яблоки в вертикальный шнековый питатель (известный как элеватор) . Сортировочные блоки имеют конструкции, индивидуально адаптированные к вместимости элеватора и плавучих желобов.

Яблоки, транспортируемые кормушкой из кислотоупорных материалов и пластмасс, пригодных для употребления с пищевыми продуктами, передаются на инспекционная лента или роликовый стол Обученные сотрудники проводят проверку и отбраковывают сырье, не соответствующее требованиям.

Отсортированный материал падает на мельницу . Сменные или регулируемые элементы мельницы, такие как: ножи, сита, прижимные валки позволяют подстраиваться под качество сырья и получать оптимальные параметры пульпы.

Линия резки управляется автоматизированной системой с визуализацией и управляется с сенсорной панели на шкафу управления.

При измельчении целлюлозы с помощью мембранного насоса добавляют ферментные препараты, которые способствуют эффективности процесса прессования.

В технологически обоснованных случаях фруктовая мезга с мельницы направляется в B&P Engineering Нагреватель жомопровода . Пульпа поступает во внутреннюю трубу модуля и нагревается горячей водой до заданной температуры.

Затем фруктовая мякоть перекачивается в резервуары для мякоти и направляется на следующий этап производства сока и концентратов.

III. Получение сока.Правильно проведенный этап прессования гарантирует максимальный выход сока из сырья.

Процесс экструзии начинается с предварительного заполнения пресса гидравлического поршневого цилиндра IPS 10.000 . Пульпа перекачивается в закрытый цилиндр, заполняя пространство напорной камеры. Это полностью автоматизированный процесс благодаря самооптимизирующейся системе управления прессом, которая определяет уровень экструзии продукта на каждом этапе процесса.

youtube.com/embed/oF0jKgG4s-4″ title=»YouTube video player»>После завершения цикла заполнения пресса происходит прессование. Поршень отжимает мякоть, и сок вытекает через фильтрующие элементы в обе камеры для сока, заключенные в доску сопротивления и доску прижима. Затем поршень втягивается, а цилиндр вращается, таким образом вся пульпа тщательно разрыхляется. Эта фаза повторяется циклами, и каждая подача поршня на несколько миллиметров длиннее предыдущей.

Постоянное вращение цилиндра во время циклов прессования и расширения обеспечивает наиболее выгодное разрыхление прессованной массы, гарантируя тем самым максимальную эффективность прессования.

Пресс IPS 10000 позволяет производить экстракцию за один рабочий цикл путем их полива и дополнительного прессования. Цикл прессования завершен. Пальто вскрывается и прессованные выжимки выгружаются. Отжимные выжимки попадают в шнековый питатель , который транспортирует их на место хранения.

Закрытая система гарантирует гигиеничность процесса без потерь сока, а также простой и автоматизированный процесс промывки. Сок, отжатый в прессе, стекает в промежуточные емкости.

IV. Пастеризация и деароматизацияНеосветленный сок из прессов направляется из промежуточных емкостей на участок пастеризации и восстановления аромата в выпарной станции . Пастеризация происходит при температуре 95-105°С и предназначена для инактивации ферментов, получения микробиологической стабилизации сока, желатинизации крахмала и денатурации белка.

Одновременно в процессе деароматизации происходит испарение ароматических веществ. Получают стократно-двукратный концентрат аромата. Испарительная станция обеспечивает высокую эффективность процесса, быстрое испарение и низкое потребление пара. Автоматическое управление с визуализацией позволяет оператору контролировать параметры пастеризованного сока в режиме реального времени. Пастеризованный сок перекачивают до емкости для депектинизации .

Пастеризованный сок перекачивают до емкости для депектинизации .

Процесс депектинизации осуществляется в кислотоупорных емкостях производства B&P Engineering, оборудованных мешалками. Баки имеют идеальные размеры, обеспечивающие правильную дозировку ферментных препаратов через станцию приготовления осветлителей.

Станция приготовления осветлителя состоит из четырех резервуаров. Два бака используются для приготовления бентонитового раствора, а третий – для золя. Четвертая емкость предназначена для перемешивания и подогрева желатинового раствора. Для того, чтобы дозировать реагент, достаточно задать дозу, указать количество воды и выбрать технологическую емкость. Станция приготовления оклейки представляет собой полностью автоматизированное и компактное устройство с системой визуализации. Система управления гарантирует точную дозировку осветлителей и ограничение потерь.

После дозирования раствора линия подачи промывается и станция приготовления осветлителя автоматически отключается. Все данные архивируются в соответствии с требованиями производственного контроля, включая, помимо прочего, систему HACCP. Процесс депектинизации завершается перекачкой неосветленного сока в дозировочный резервуар, из которого затем поступает в Система ультрафильтрации .

Все данные архивируются в соответствии с требованиями производственного контроля, включая, помимо прочего, систему HACCP. Процесс депектинизации завершается перекачкой неосветленного сока в дозировочный резервуар, из которого затем поступает в Система ультрафильтрации .

Стадия ультрафильтрации начинается с перекачки неосветленного сока из баков депектинизации в дозатор. Система ультрафильтрации B&P Engineering представляет собой полностью автоматизированное устройство фильтрации Cross-Flow.

Депектинизированный неосветленный сок поступает в дозировочный резервуар, где высокоэффективный центробежный насос перекачивает сок с высокой скоростью через мембранные модули. На поверхности мембран образуется тонкий верхний слой и некоторое количество жидкости проникает через мембранный канал в виде готового продукта в пермеатную емкость. Ретентат конденсируют для получения максимальной концентрации. Затем его можно подвергнуть диафильтрации для получения экстракции. После процесса ультрафильтрации сок подается в танки для осветления сока и снова доводится до испарительная станция для конденсации.

Затем его можно подвергнуть диафильтрации для получения экстракции. После процесса ультрафильтрации сок подается в танки для осветления сока и снова доводится до испарительная станция для конденсации.

Основой линии для производства фруктовых концентратов является многоступенчатая выпарная станция с падающей пленкой с капельной соковой пленкой, используемая для конденсации яблочного сока и мягких фруктов (окрашенных).

В течение всего процесса производства сока сырье поступает на выпарную станцию дважды:

- первый раз в виде неосветленного сока перед процессом ультрафильтрации для пастеризации и деароматизированный

- повторно, в виде сока отфильтрованного, для проведения процессов начальной и конечной конденсации, межступенчатой фильтрации и охлаждения продукта

Процесс конденсации заключается в подаче отфильтрованного сока в нагревательные колонны, который стекает в виде капельной пленки. Горячий пар нагревает колонну снаружи, достигает точки кипения и точки испарения жидкости, которая выделяется на следующий уровень конденсации. Пары направляются в сепаратор и используются для дальнейшего нагрева. Продукт проходит последующие этапы выпаривания для получения соответствующей степени концентрирования. Современный и интуитивно понятный интерфейс обеспечивает простую и безопасную работу; он полностью автоматически выбирает параметры для производственных циклов. Сгущенный на выпарной станции сок охлаждают и перекачивают по трубопроводам в уравнительную емкость и после стандартизации до резервуары для хранения .

Горячий пар нагревает колонну снаружи, достигает точки кипения и точки испарения жидкости, которая выделяется на следующий уровень конденсации. Пары направляются в сепаратор и используются для дальнейшего нагрева. Продукт проходит последующие этапы выпаривания для получения соответствующей степени концентрирования. Современный и интуитивно понятный интерфейс обеспечивает простую и безопасную работу; он полностью автоматически выбирает параметры для производственных циклов. Сгущенный на выпарной станции сок охлаждают и перекачивают по трубопроводам в уравнительную емкость и после стандартизации до резервуары для хранения .

VII. Стандартизация и хранение

Концентрат, сконденсированный на выпарной станции, охлаждают до температуры около 5-8°С и транспортируют на склад. Современные склады имеют полную систему трубопроводов и средства управления, позволяющие архивировать информацию. Рабочее состояние устройств и соответствующих систем в помещении отображается на сенсорной панели, что позволяет контролировать и контролировать систему из одного места.

Рабочее состояние устройств и соответствующих систем в помещении отображается на сенсорной панели, что позволяет контролировать и контролировать систему из одного места.

Перед перемещением концентрата в резервуары для хранения проводится стандартизация. Это важный этап, позволяющий контролировать качество и параметры концентрата. Лабораторные тесты экстракции, кислотности, NTU и цвета на основе образца из промежуточного бака.

Концентраты распределяются и отгружаются со склада через уравнительные емкости. Это позволяет полностью контролировать качество и повторяемость партий загрузки. Следовательно, отсутствуют потери продукта, легче поддерживать чистоту, а заправка автоцистерн занимает меньше времени.

Дополнительное оборудование: Пастеризатор, система асептической фильтрации Mona, адсорбер.

Пастеризатор предназначен для проведения пастеризации концентрата с целью его сохранения. Концентрат нагревают до температуры от 65°C до 99°C для обезвреживания микроорганизмов, а затем охлаждают. Пастеризация убивает микроорганизмы, опасные для жизни и здоровья. После правильного завершения пастеризации наш яблочный концентрат имеет более длительный срок хранения и сохраняет органолептические свойства.

Концентрат нагревают до температуры от 65°C до 99°C для обезвреживания микроорганизмов, а затем охлаждают. Пастеризация убивает микроорганизмы, опасные для жизни и здоровья. После правильного завершения пастеризации наш яблочный концентрат имеет более длительный срок хранения и сохраняет органолептические свойства.

Система асептической фильтрации MONA (удаление Alicyclobacillus) позволяет устранить бактерии ACB, а также улучшить качество концентрированных соков, напр. качество которых ухудшилось в результате хранения. Принцип действия МОНА основан на трех процессах: нагрев, фильтрация, охлаждение. Применение системы Мона — единственный эффективный способ уничтожения бактерий АКБ,

АДС Адсорбер XL используется для стабилизации и кондиционирования яблочного сока. Это устройство применяется для производства высококачественных концентратов, которые должны отвечать высоким требованиям качества по стабильности и цвету. Адсорбер используется всякий раз, когда система ультрафильтрации uf xl не обеспечивает требуемого качества по стандартизации цвета и не гарантирует долговременную стабильность соков и концентратов.

Это устройство применяется для производства высококачественных концентратов, которые должны отвечать высоким требованиям качества по стабильности и цвету. Адсорбер используется всякий раз, когда система ультрафильтрации uf xl не обеспечивает требуемого качества по стандартизации цвета и не гарантирует долговременную стабильность соков и концентратов.

VIII. Мойка оборудования и трубопроводов в производственной линии

Станция CIP (мойка на месте) предназначена для мойки установок, устройств и трубопроводов в производственной линии Система CIP .

В процессе производства соков и концентратов промывочная станция обеспечивает чистоту и гигиену в технологических емкостях и резервуарах для хранения, а также в трубопроводах, транспортирующих сырье в трубоукладчиках.

Моющие средства готовятся на станции в виде рабочих растворов и подаются насосом в устройство или установку, подлежащие очистке.