Производство кирпича «Лего» для себя и в качестве бизнеса: все нюансы

В настоящее время объемы строительства стремительно возрастают во всех секторах экономики. Вследствие этого спрос на строительные материалы остается высоким. В настоящее время набирает популярность кирпич «Лего».

Как показывает практика, он в последнее время начал пользоваться большим спросом у покупателей. Пока данная ниша не имеет много производителей, возможно открыть свое предприятие по его производству. Это направление очень перспективно. Грамотно спланировав свою будущую деятельность, вы без проблем сможете занять свою нишу на строительном рынке.

Регистрация

Во-первых, нужно узаконить свою деятельность или, другими словами, зарегистрировать бизнес.

Любой тип деятельности, даже бизнес на дому, обязательно должен быть документально зарегистрированным.

Изготовленную продукцию вы сможете продавать как частным лицам, так и юридическим. В последнем случае без оформления никак нельзя.

Для небольших объемов производства подойдет форма регистрации ИП или ООО. ИП является более простой формой. Узнайте, какие разрешения нужны для производства и сертификаты качества.

Помещение

Вторым шагом будет поиск помещения для будущего цеха. Если у вас нет собственных площадей, можно его арендовать.

Если не планируется большое производство, то вполне хватит одного станка, который занимает площадь около 1м2. Поэтому будет достаточно небольшого помещения. Подойдет даже гараж.

Важным фактором выбора помещения является наличие электричества и водоснабжения.

Кроме помещения для производства, необходимо место, которое будет складом вашей продукции.

Оборудование

Далее следует этап реализации бизнес-проекта, на котором нужно образовать материальную базу, которая представлена одним станком и матрицами.

Подходите к выбору станка тщательно, можно приобрести как электрический, так и ручной станок.

Все необходимое оборудование без проблем можно найти в Интернете, где есть довольно большой выбор, поэтому каждый может выбрать подходящий станок для его объемов деятельности.

Оборудование бывает отечественного и зарубежного производства, и различается по качеству, функционалу и стоимости.

Для разнообразия ассортимента следует приобрести дополнительные матрицы.

Виды лего-кирпича и то, на что стоит обратить внимание при производстве, было нами рассмотрено в другой статье.

Сырье

Так же при производстве нельзя обойтись без сырья.

Вполне подойдут:

- различные отходы от дробления известняковых пород,

- песок или даже вулканическая пыль,

- цемент.

Приобретите окрашивающий пигмент.

Лучшего качества можно добиться, используя сырье мелких фракций. Лучше заранее найти надежных поставщиков сырья и обговорить выгодные условия сотрудничества. В зависимости от пропорций и сочетания ингредиентов можно получить разные типы кирпича.

Примерные пропорции, а также много другой полезной информации по кирпичу «Лего» вы можете прочитать в этой статье.

Рабочая сила

Количество нанятых людей зависит от масштабов вашего бизнеса.

Для бесперебойной работы нужны несколько рабочих, производящих кирпичи. Зарегистрированный бизнес требует бухгалтера. И, конечно, не лишним будет человек, который сможет управлять вашим штатом и контролировать качество выпускаемой продукции.

Определяем внешний вид кирпича и покупаем матрицу

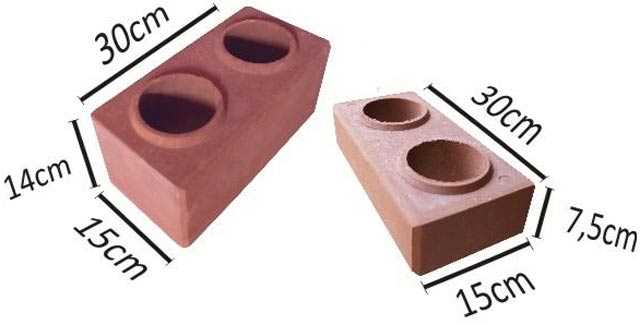

Выбирать матрицу следует по параметру формы строительного материала, который вы желаете получить.

Следует оценить рыночную нишу и выявить самые востребованные типы кирпичей.

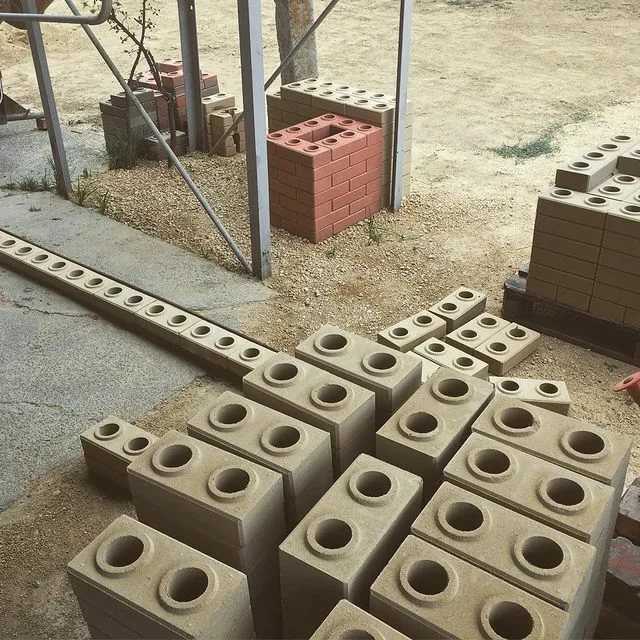

Самыми популярными являются кирпичи со стандартными размерами. Поэтому выгодно, чтобы в вашем производстве преобладали именно они.

Кирпич «Лего» применяют в основном для кладки облицовки или возведения стен.

Существуют специализированные матрицы, которые дают возможность получить половину стандартного кирпича, что актуально для формирования углов строящегося объекта.

Производство

Производство кирпича «Лего» включает в себя следующие этапы:

- Загрузка необходимого количество сырья;

- Измельчение сырья до мелких фракций, его перемешивание;

- Формирование лего-кирпича с помощью специальных матриц;

- Пропаривание.

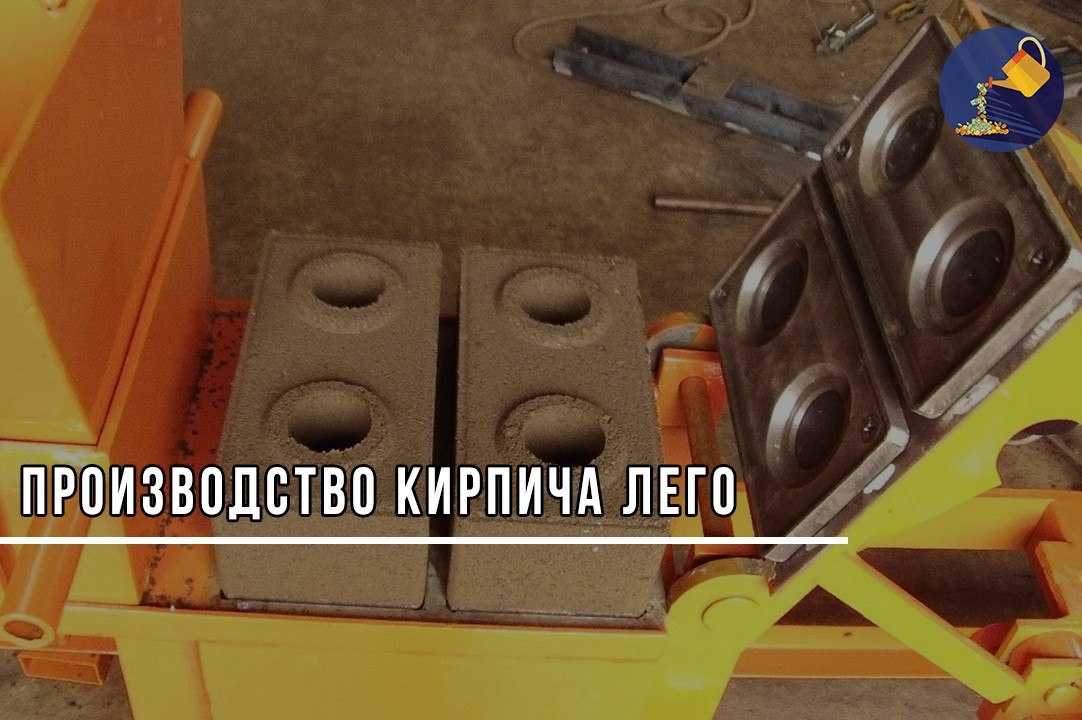

Процесс производства показан на следующем рисунке.

Чтобы более детально представлять этот процесс, посмотрите следующее видео.

Продажа и сбыт

Такой тип кирпичей достаточно востребован в частном и государственном секторе. Если вы намерены создать бизнес на производстве лего-кирпичей, то очень тщательно проработайте каналы сбыта, проанализируйте цены конкурентов и составьте свой бизнес-план.

Каналы сбыта:

- Продавать произведенный товар возможно посредством Интернета, а также создав собственный магазин.

- Попробуйте продвинуть свой товар в магазине, который специализируется на продаже строительных материалов.

Только заранее подготовьте презентацию, которая убедит руководство магазина в том, что продавать ваш лего-кирпич им будет выгодно.

Только заранее подготовьте презентацию, которая убедит руководство магазина в том, что продавать ваш лего-кирпич им будет выгодно. - Также можно напрямую продавать кирпич строительным фирмам.

- Самое сложное – это создание своей торговой точки. Но в этом случае не лишним будет создание целого демонстрационного зала.

- Отличным вариантом может стать работа под заказ.

Развивая свой бизнес, вы сможете расширить его производство: наращивая базу клиентов, докупая оборудование и увеличивая выпуск товара.

Кирпич «Лего» — товар достаточно новый на рынке строительных материалов, поэтому было бы хорошо продемонстрировать кирпич «Лего» в деле. Для этого покажите покупателям примеры работ. Для этого можно создать целый демонстрационный зал.

Технология производства лего кирпича

Технология производства лего кирпича (по виду напоминающий конструктор Лего) начала своё шествие по миру в 1949 году. Именно тогда кладка из лего кирпичей впервые была применена в Дании и получила название «Автоматическая кладка кирпича». А в 1951 году формулировка «Автоматическая кладка кирпича» была переименована и получила своё окончательное название «Лего-кирпич», который впервые получил своё развитие на коммерческой основе в 1958 году. Впоследствии с 70-х годов гиперпрессованный кирпич на бетонной основе получил своё распространение сначала в Африке, затем в Канаде, на Ближнем Востоке и Индии.

А в 1951 году формулировка «Автоматическая кладка кирпича» была переименована и получила своё окончательное название «Лего-кирпич», который впервые получил своё развитие на коммерческой основе в 1958 году. Впоследствии с 70-х годов гиперпрессованный кирпич на бетонной основе получил своё распространение сначала в Африке, затем в Канаде, на Ближнем Востоке и Индии.

По технологии гиперпрессования можно производить кирпич всех типов, тротуарную и облицовочную плитку. Добавка красителя дает возможность получать изделия разных цветов и оттенков.

В основе технологии производства лего кирпича лежит прессование сырьевой смеси влажностью 8-10% с цементным вяжущим при высоком давлении – полусухое гиперпрессование.

Технология позволяет производить высококачественные строительные материалы – гиперпрессованный кирпич и плитку, используя небольшое количество цемента: всего 7-15%, остальное – заполнитель с добавкой красителя. Применяемые заполнители доступны, практически, в любом регионе. Малый расход цемента и дешевизна заполнителя делают низкой себестоимость продукции.

Малый расход цемента и дешевизна заполнителя делают низкой себестоимость продукции.

Основным инертным заполнителем лего кирпича служит отсев дробления известняка – самая мелкая фракция, получаемая при производстве щебня. Как заполнитель также может использоваться доломит, ракушечник (тырса), мраморная крошка, отходы пиления камня, отходы от обогащения руды и каменного угля (терриконы), различные шлаки, туф, пемза, твёрдые отходы сахарного производства (дефекат) и др. В сырьевую смесь можно добавлять измельчённый брак и лом кирпича, бетонных изделий и блоков, керамзитовую крошку. Фракция заполнителя 0-5 мм. Если заполнитель более крупной фракции, то в технологическую линию производства лего кирпича устанавливается дробильный участок, или производится рассев на грохоте или вибросите.

Доля заполнителя в составе сырья 85-93%, цемента М400, М500 7-15%, красителя 0,5-2% (в среднем 1%). В качестве красителя используются, в основном, порошковые железоокисные пигменты.

Сырьевая смесь формуется на специально сконструированных гидравлических прессах – гиперпрессах – при давлении 200-250 кг на 1 квадратный сантиметр формуемого изделия. После прессования кирпич выдерживается в тёплой влажной среде (камера ТВО) при нормальном давлении. Обжиг в данной технологии не применяется.

Марка по прочности получаемого лего кирпича М150-М400. Вообще, технология гиперпрессования дает возможность получать изделия и с более высокой маркой – М500, М600 и выше. Их производство определяется экономической целесообразностью. Облицовочный гиперпрессованный лего кирпич с 10% содержанием цемента имеет марку по прочности М150-М250, морозостойкость до F100, водопоглощение 6-10%, что намного лучше, чем у традиционного кирпича. Вес лего кирпича 3,5-4 кг. Если не добавлять краситель, получается дешевый и прочный строительный (забутовочный) кирпич, по виду напоминающий силикатный. В такой кирпич добавляется менее 10% цемента.

Гиперпрессованный кирпич более прочный, чем глиняный и силикатный, не боится влаги и мороза, экологичный. Технология производства лего кирпича представляет из себя формовку под высоким давлением измельченного природного материала, такой кирпич по своим свойствам вновь приближается к натуральному камню. Облицовочный гиперпрессованный кирпич и плитка имеют выразительную неповторимую фактуру, а после скалывания лицевой поверхности получается пользующийся спросом облицовочный материал – колотый кирпич.

Технология производства лего кирпича представляет из себя формовку под высоким давлением измельченного природного материала, такой кирпич по своим свойствам вновь приближается к натуральному камню. Облицовочный гиперпрессованный кирпич и плитка имеют выразительную неповторимую фактуру, а после скалывания лицевой поверхности получается пользующийся спросом облицовочный материал – колотый кирпич.

Кадка лего кирпича происходит на клей, но если сравнить прочность сцепления с раствором, то у гиперпрессованного кирпича сцепление значительно выше, чем у керамического и силикатного. Из гиперпрессованного кирпича можно вести строительство без ограничения этажности во всех климатических зонах, а также в сейсмически опасных районах.

Откройте для себя процесс производства кубиков LEGO из пластика!

Lego — это игрушка, которая оставила у детей во всем мире множество прекрасных воспоминаний. Первый пластиковый кубик был отлит в 1949 году. С того момента были разработаны тысячи новых и уникальных элементов лего. Каждый раз, когда вы берете кирпичик лего из коробки сегодня, он должен соответствовать любому кирпичу, который был отлит десятилетия назад. Это результат большой точности и приверженности на протяжении более 50 лет. Имея множество заводов по всему миру, как они могут производить тысячи кирпичей с такой точностью и богатством цветов каждый божий день? Все началось с того момента, когда они используют сырье для создания креативных мест — коробок лего.

Каждый раз, когда вы берете кирпичик лего из коробки сегодня, он должен соответствовать любому кирпичу, который был отлит десятилетия назад. Это результат большой точности и приверженности на протяжении более 50 лет. Имея множество заводов по всему миру, как они могут производить тысячи кирпичей с такой точностью и богатством цветов каждый божий день? Все началось с того момента, когда они используют сырье для создания креативных мест — коробок лего.

Материалы

Группе Лего обычно приходится использовать грузовики для перевозки 28 тонн пластикового гранулята. Это сырье выбрасывается из грузовика в высокие силосы, где хранятся различные типы пластиковых гранул, используемых в зависимости от функции каждого кирпича лего. Гранулы растекаются по лабиринту длинных труб на заводе. Трубы ведут к центру завода. В области литья эта фабрика использует машины для литья под давлением для производства элементов лего.

Сначала они смешивают необработанные гранулы с красителем. Следовательно, они могут производить кирпичи более 50 цветов. Затем смесь направляют в формовочную машину и нагревают до температуры от 230 до 310 градусов Цельсия. Эти пластмассы плавятся в текстуру, похожую на зубную пасту, с большой силой паста затем входит в форму. В ходе этого процесса будут управлять великие силы. Давление может достигать 29 тысяч фунтов на квадратный дюйм по сравнению с давлением в шинах автомобиля от 29 до 43 фунтов на квадратный дюйм. В форме материал остывает за считанные секунды и выходит новый кирпичик лего.

Следовательно, они могут производить кирпичи более 50 цветов. Затем смесь направляют в формовочную машину и нагревают до температуры от 230 до 310 градусов Цельсия. Эти пластмассы плавятся в текстуру, похожую на зубную пасту, с большой силой паста затем входит в форму. В ходе этого процесса будут управлять великие силы. Давление может достигать 29 тысяч фунтов на квадратный дюйм по сравнению с давлением в шинах автомобиля от 29 до 43 фунтов на квадратный дюйм. В форме материал остывает за считанные секунды и выходит новый кирпичик лего.

Роль пресс-форм

Пластиковые отходы от формовочной машины измельчаются и сразу перерабатываются. Каждая форма может создавать одну форму элементов лего за раз. Следовательно, они заменят его, чтобы сделать другую форму элементов пресс-форм.

Уникальная форма является частью секрета успеха группы LEGO. На каждом заводе есть отдел, занимающийся регулярной очисткой и уходом за пресс-формами. Формы изготовлены с большой точностью, поэтому все кубики лего всегда идеально подходят друг к другу. Поэтому с пресс-формами обращаются с величайшей осторожностью. Каждая форма имеет определенный набор инструкций, которые, среди прочего, охватывают давление, время и температуру. Они всегда проводят температурные тесты и тесты на формование, чтобы убедиться, что машина идеально запрограммирована при каждой замене пресс-форм. После этого работник отправит образцы в отдел качества, который измеряет такие параметры, как долговечность и точность элемента.

Поэтому с пресс-формами обращаются с величайшей осторожностью. Каждая форма имеет определенный набор инструкций, которые, среди прочего, охватывают давление, время и температуру. Они всегда проводят температурные тесты и тесты на формование, чтобы убедиться, что машина идеально запрограммирована при каждой замене пресс-форм. После этого работник отправит образцы в отдел качества, который измеряет такие параметры, как долговечность и точность элемента.

Упаковка каждой пластиковой коробки lego

AGV расшифровывается как «машина с автоматическим управлением». Подобные роботы были внедрены в производство еще в 1987 году. Эти интеллектуалы помогли им заменить его новым пустым ящиком. Затем AGV подает полные коробки на конвейерную систему.

Уникальный штрих-код идентифицирует содержимое каждой коробки. Машина встряхнет коробку, чтобы выровнять содержимое, чтобы оно занимало как можно меньше места. После этого закрывает крышки. На этом путешествие коробок пока заканчивается.

В многоярусных складах высотой до 37 метров машина укладывает ящики в линию и готова к транспортировке в любое время. Когда требуется определенный элемент лего, коробка собирается, вся регистрация и глобализация полностью автоматизированы. Ящики затем транспортируются по палатам отсюда.

Многие элементы поступают непосредственно на упаковочные линии, а не на желтые ванты. Многие фигуры должны сначала получить свое уникальное выражение. Машина может производить более 700 торсов в час. Ежегодно производится более полумиллиарда мини-фигурок, что делает их одной из самых больших популяций в мире.

В первой части процесса упаковки. Счетная машина гарантирует, что элементы помещаются в небольшие производственные коробки. Один за другим они взвешиваются и измеряются, чтобы закрепить правильные числа в каждой коробке. Кирпичи, которые должны быть включены только в один пакет в полном наборе лего, помещаются в ряд счетной машины. Затем содержимое каждой производственной коробки автоматически помещается в пластиковый пакет. Сумка падает в открывающиеся коробки лего вместе с инструкциями по сборке и большими специальными элементами. Самые эффективные упаковочные линии упаковывают более 50 000 коробок в сутки.

Сумка падает в открывающиеся коробки лего вместе с инструкциями по сборке и большими специальными элементами. Самые эффективные упаковочные линии упаковывают более 50 000 коробок в сутки.

Как Lego строит более эффективный производственный процесс

Философия конвергентного моделирования представляет собой нечто вроде смены парадигмы в дизайн-производстве, и датский производитель игрушек Лего использует его для создания некоторых из своих грандиозных творений.

Получив свое название от датской фразы нога годт (играть хорошо), Lego была основана плотником Оле Кирком Кристиансеном в 1934. Компания начала производство ряда деревянных игрушек, а в 1949 году изобрела первый прототип своего флагманского изделия из переплетенных кирпичиков. В 1958 году дизайн был разработан в его нынешнем виде, что обеспечило их знаменитую и почти безграничную универсальность.

Сегодня Lego — один из самых известных в мире брендов игрушек. Редко можно найти уголок земного шара, где его яркие кубики не узнают, и Lego выпустила наборы с впечатляющим портфолио приобретенных лицензий, начиная от

Редко можно найти уголок земного шара, где его яркие кубики не узнают, и Lego выпустила наборы с впечатляющим портфолио приобретенных лицензий, начиная от

Точное производство лежит в основе всего, что делает Lego, и всегда следит за новейшими разработками в отрасли.

Конвергентное моделирование

Конвергентное моделирование было разработано промышленным конгломератом Сименс революционизировать способ перехода продуктов от проектирования к производству. Принцип системы заключался в том, чтобы позволить дизайнерам использовать комбинацию граней, поверхностей, твердых тел и материалов без необходимости тратить время на преобразование данных.

Старые решения CAD были разработаны для совместимости с традиционным производством. Однако с появлением более современных процессов, таких как 3D-печать, возникла потребность в философии дизайна, которая могла бы способствовать расширению геометрического диапазона этих методов. Например, путем упрощения объединения отсканированных данных с другими методами моделирования.

Однако с появлением более современных процессов, таких как 3D-печать, возникла потребность в философии дизайна, которая могла бы способствовать расширению геометрического диапазона этих методов. Например, путем упрощения объединения отсканированных данных с другими методами моделирования.

(Источник изображения: siemens.com )

«Мы ожидаем, что конвергентное моделирование станет важнейшим инструментом для эффективной работы с геометрией граней», — сказал он.

Джо Бохман, вице-президент по программному обеспечению для разработки продуктов в Siemens. «Ожидается, что эта новая единственная в своем роде технология обеспечит огромную экономию времени и средств и поможет устранить подверженную ошибкам фазу доработки, характерную для работы с отсканированной геометрией. Она также устраняет ограничения, связанные с традиционным моделированием CAD, когда она приходит к оптимизации деталей для 3D-печати. NX11 упрощает процесс проектирования и поддерживает эволюцию аддитивного производства, чтобы помочь компаниям выйти на совершенно новый уровень творчества при разработке продуктов».

Яркие кирпичи

Яркие кирпичи является дочерней компанией Lego Group и отвечает за создание роскошных моделей, которыми заполнена компания. Леголенд Тематические парки. Однако лондонская компания также создает свои грандиозные статуи Lego по заказу других компаний и организаций.

Любое творение Bright Bricks высотой более одного метра выполнено из деталей Lego, построенных на стальном каркасе для устойчивости. Проблема с традиционным программным обеспечением заключалась в том, что оно изо всех сил пыталось правильно визуализировать внутреннюю структуру, что приводило к кропотливому процессу расчета количества кирпичей, используемых в модели, а затем к отдельному расчету размеров рамы.

«Вам понадобилось увеличительное стекло, и оно вызвало у вас головную боль, — сказал стажер Bright Bricks.

Кирсти Хаус. «И даже после того, как мы более или менее выяснили, какой должна быть структура, у нас в прошлом были всевозможные инциденты. Часто угол не подходил, и нам приходилось сбривать часть стали».

Часто угол не подходил, и нам приходилось сбривать часть стали».

Компания Bright Bricks впервые применила решение Siemens для конвергентного моделирования при изготовлении 80 моделей для выставки в Зоопарк Марвелл, Хэмпшир, Великобритания. Модели варьировались от крошечного паука до создания слона в натуральную величину, а конвергентное моделирование позволило значительно упростить процесс производства стальных каркасов и своевременно завершить проект из 2 миллионов кирпичей.

Последние мысли

Понятно, что Lego постоянно ищет пути для инноваций в производственном процессе на всех уровнях своей отрасли. С помощью программного обеспечения для конвергентного моделирования от Siemens подразделение Lego Bright Bricks значительно улучшило способ производства своих красивых и сложных изделий.

Последнее слово за стажером Bright Bricks, Кирсти Хаус.

«Раньше на расчет конструкции 1,5-тонного слона уходило не менее двух недель, а теперь на это ушло меньше двух дней! Конвергентное моделирование позволяет напрямую передавать файлы наших 3D-моделей в [программное обеспечение] и использовать их в качестве эталона для соответствующих стальных конструкций.

Только заранее подготовьте презентацию, которая убедит руководство магазина в том, что продавать ваш лего-кирпич им будет выгодно.

Только заранее подготовьте презентацию, которая убедит руководство магазина в том, что продавать ваш лего-кирпич им будет выгодно.