ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА МОРОЖЕНОГО

ТЕХНОЛОГИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ

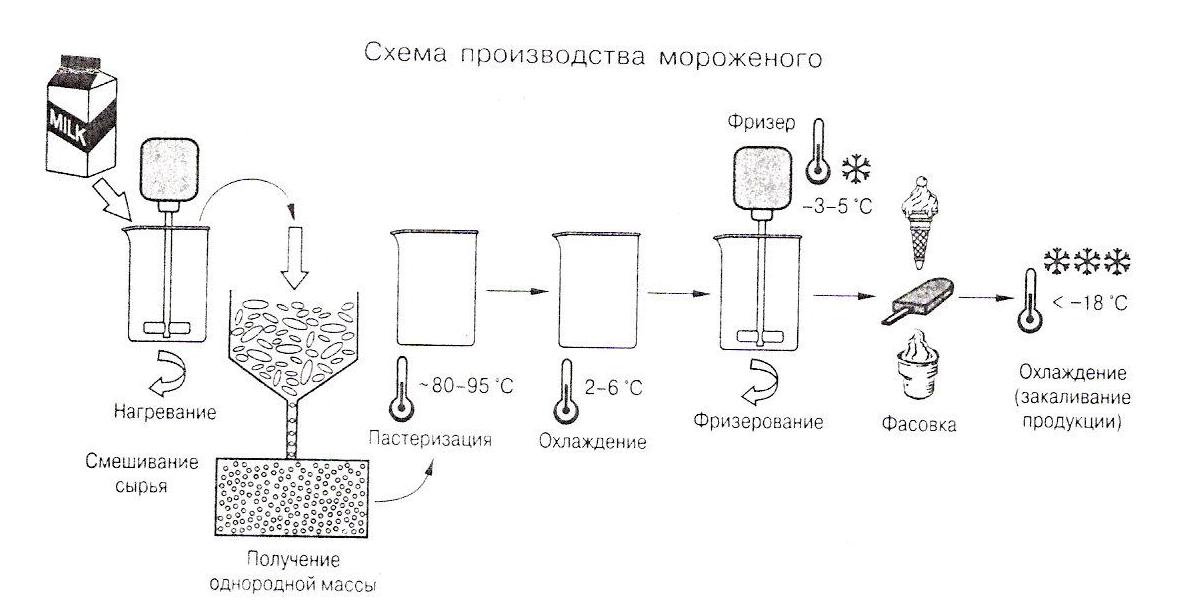

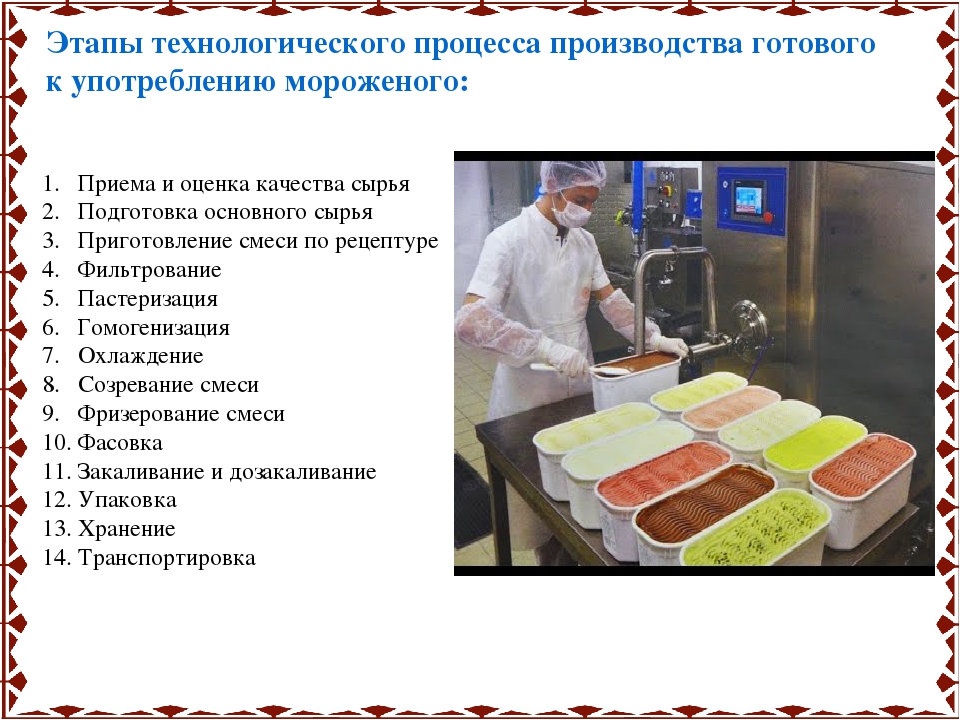

Производство мороженого включает следующие операции: в зависимости от имеющегося сырья выбирают рецептуры или рассчитывают массу компонентов с учетом химического состава сырья и готового продукта, проверяют качество сырья, составляют смесь для мороженого, пастеризуют, фильтруют, гомогенизируют, охлаждают и проводят созревание смеси, замораживание, фасуют и закаливают мороженое.

При отсутствии того или иного вида сырья делают перерасчет рецептур.

Арифметический метод основан на применении графических способов расчета — по квадрату или треугольнику смешения. Его применяют при наличии двух-трех молочных компонентов.

Расчет алгебраическим методом предусматривает решение системы из трех уравнений с тремя неизвестными: по количественному балансу сырья, по балансу жира и по балансу СОМО.

При расчете нормативным методом преобразуют основную рецептуру, что позволяет получить новые рецептуры мороженого, различающиеся между собой количественным соотношением компонентов.

Смесь приготавливают в емкостных пастеризаторах с мешал кой. Предварительно компоненты подготовляют и отвешиваю В первую очередь загружают жидкие компоненты — воду, Md локо, сливки, подогревают их до температуры 35—45 °С, обес печивающей наиболее полное и быстрое растворение. Сахарный песок вносят в сухом виде после просеивания (через сита с диаметром ячейки 2—3 мм) или в виде сиропа. Сухие молочные продукты смешивают с сахарным песком в соотношении 1:2 и растворяют в небольшом количестве молока до получения однородной массы. Сгущенные молочные продукты вносят 6 емкостные пастеризаторы непосредственно. Сливочное масло или пластические сливки зачищают от штаффа и разрезают на Небольшие куски или плавят на змеевиковых плавителях.

При поточном методе производства процесс составления смеси полностью механизирован. Для этого все компоненты предварительно растворяют со строго поддерживаемой концен трацией жира, сахара, СОМО.

Обработка смеси. Обработка включает фильтрацию, пастеризацию и гомогенизацию.

Фильтрацией удаляются механические примеси и нераство — рившиеся частицы компонентов. Чтобы предупредить вторичное бактериальное обсеменение, фильтрацию (установку фильтров) лучше проводить до пастеризации. Обычно используют пасте- ризационно-охладительные установки, в которые входят также фильтр и гомогенизатор.

Обработка смеси проходит в тонком слое и в непрерывном потоке, без доступа воздуха, чем обеспечивается высокая эффективность пастеризации, сохранение ароматических веществ, а также витаминов. Пастеризация проводится при температуре 85 °С с выдержкой 50—60 с. Такие высокие режимы тепловой обработки объясняются тем, что в смесях для мороженого повышенное содержание сухих веществ, которые, увеличивая вязкость смесей, оказывают защитное действие на микроорганизмы.

Смеси на молочной основе необходимо обязательно гомогенизировать, особенно если в качестве дополнительного источника жира применяют сливочное масло. Благодаря гомогенизации жировые шарики дробятся и равномерно распределяются в смеси. Кроме того, мелкие жировые шарики быстрее воспринимают температуры охлаждения и закаливания, в них достигается большая степень отвердевания глицеридов молочного жира, что способствует не только получению однородной консистенции продукта, но и большей взбитости, которая изменяется в прямой зависимости от количества отвердевших глицеридов. С повышением дисперсности жировой фазы уменьшается расстояние между жировыми шариками, что способствует получению мелких кристаллов льда при замораживании и улучшает структуру готового продукта.

Благодаря гомогенизации жировые шарики дробятся и равномерно распределяются в смеси. Кроме того, мелкие жировые шарики быстрее воспринимают температуры охлаждения и закаливания, в них достигается большая степень отвердевания глицеридов молочного жира, что способствует не только получению однородной консистенции продукта, но и большей взбитости, которая изменяется в прямой зависимости от количества отвердевших глицеридов. С повышением дисперсности жировой фазы уменьшается расстояние между жировыми шариками, что способствует получению мелких кристаллов льда при замораживании и улучшает структуру готового продукта.

В хорошо гомогенизированной смеси диаметр жировых шариков не должен превышать 1—2 мкм без наличия жировых скоплений. Гомогенизацию необходимо проводить при температурах, близких к температуре пастеризации, но не ниже 63 °С. При температурах ниже 60 °С происходит усиленная агрегация мелких жировых шариков, резко увеличивается вязкость смеси за счет образования жировых скоплений, что ведет к снижению взбиваемости в процессе фризерования.

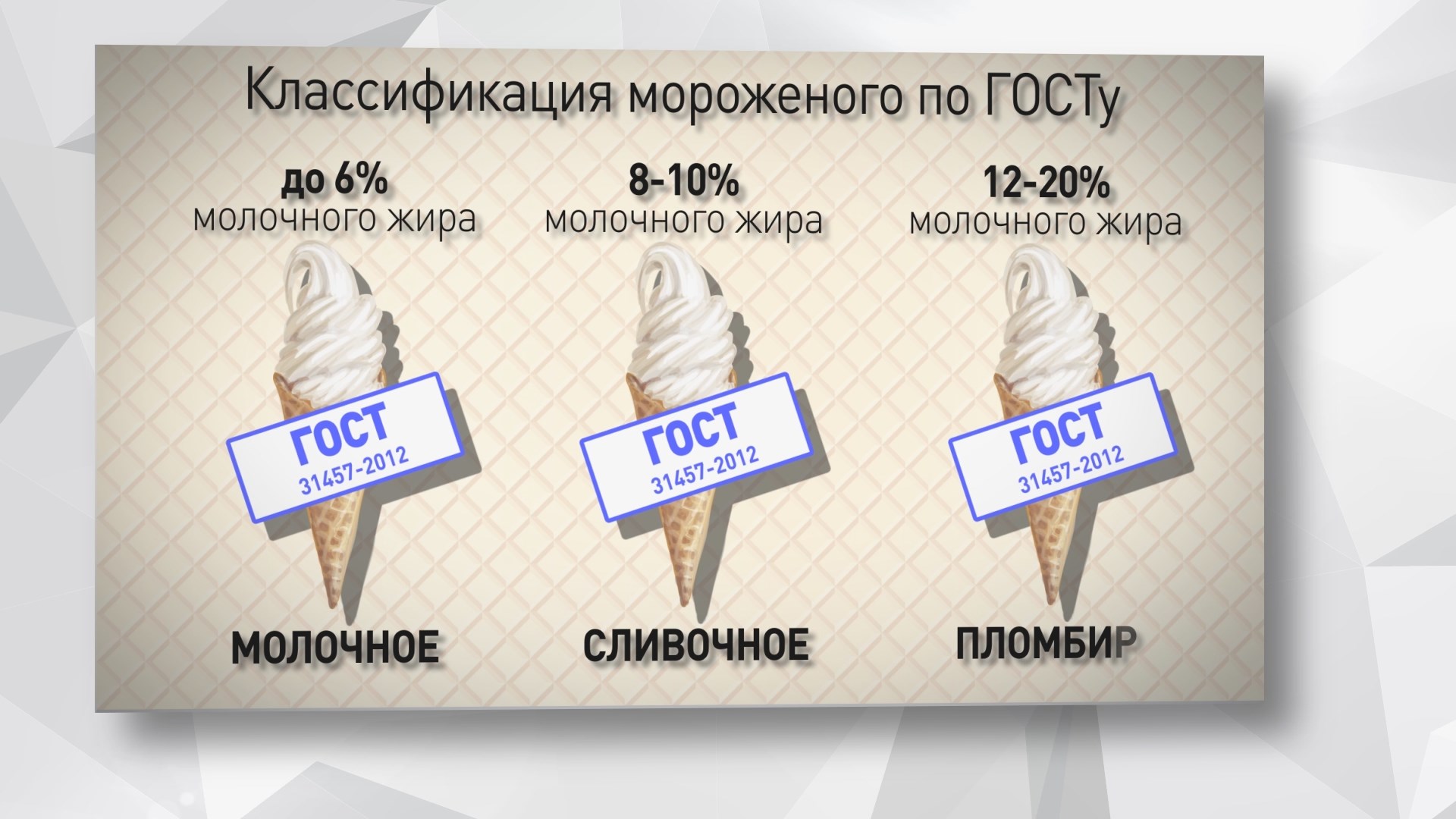

Давление гомогенизации должно быть тем выше, чем ниже содержание жира. Молочные смеси гомогенизируют при 12,5— 15 МПа, сливочные — при 10—12,5, пломбирные —при 7,5— 9 МПа в зависимости от применяемого сырья. С повышением давления гомогенизации уменьшаются размеры жировых шариков, но увеличивается количество жировых скоплений, которые при фризеровании разрушают воздушные пузырьки, ухудшая взбитость. Нарушение режимов гомогенизации приводит к дестабилизации жира при фризеровании и ухудшению консистенции готового продукта — появлению крупинок молочного жира и др.

Охлаждение й созревание смеси. Гомогенизированную смесь быстро охлаждают до температуры 0—6 °С и направляют в емкостный аппарат с мешалкой для созревания и хранения смеси. Использование в качестве стабилизаторов агара, ага — роида и других равноценных стабилизаторов позволяет перерабатывать охлажденную смесь без выдержки для физического созревания.

При использовании в качестве стабилизатора желатина и некоторых других веществ необходимо физическое созревание смеси. Оно проводится при температуре 0—6 °С в течение от 4 до 24 ч, при этом происходит гидратация белков молока и стабилизатора, дальнейшая адсорбция различных веществ, содержащихся в смеси, на поверхности жировых шариков; отвердевание глицеридов молочного жира в виде смешанных кристаллов в объеме жировых глобул. Степень отвердевания достигает примерно 50%.

Оно проводится при температуре 0—6 °С в течение от 4 до 24 ч, при этом происходит гидратация белков молока и стабилизатора, дальнейшая адсорбция различных веществ, содержащихся в смеси, на поверхности жировых шариков; отвердевание глицеридов молочного жира в виде смешанных кристаллов в объеме жировых глобул. Степень отвердевания достигает примерно 50%.

Благодаря отвердевшему жиру созревшая смесь хорошо поглощает и удерживает пузырьки воздуха при замораживании смеси и закалке мороженого. Чем больше отвердевшего жира, тем выше степень поглощения (взбивания) пузырьков воздуха. Готовый продукт, изготовленный из созревшей смеси, имеет высокую взбитость и нежную, без крупинок кристаллов льда,’ структуру. Продолжительность физического созревания зависит от состава смеси, ее температуры и гидрофильных свойств стабилизатора.

Перед фризерованием в смесь вносят ароматические веще-| ства (ванилин, ванилон, ароваиилон) в количестве 0,005—0,15% и эссенции. Ванилин добавляют в виде водно-спиртового раствора (300 г ванилина, 200 г спирта и 500 г воды при температуре 30 °С) или порошка, растертого с сахарной пудрой.

Структура мороженого зависит также от количества вводимого воздуха и его дисперсности. В мороженом хорошего качества средний размер воздушных пузырьков должен быть не более 60 мкм. Мороженое с высокой взбитостью благодаря низкой| теплопроводности воздуха плавится медленнее. При недостаточной взбитости оно получается слишком плотным, с грубої консистенцией и структурой, при слишком высокой — снегооб-1 разным, с хлопьевидной структурой. Взбитость — очень непо-1 стоянная характеристика и зависит от многих факторов: соста-| ва смеси (содержание сухих веществ и жира), свойств жира! и стабилизатора, эффективности гомогенизации, режима фри-| зерования, конструкции фризера, состояния его ножей.

Жир ухудшает взбитость, так как жировые шарики ослабляют перегородки между воздушными пузырьками. Но присутствие жира препятствует росту кристаллов льда, обеспечивая! тем самым нежную консистенцию мороженого. При взбитости! 100% в 1 г мороженого содержится около 8,3 млн воздушных] пузырьков с общей поверхностью 0,1 м2. Для СЛИВОЧНОГО МО-і роженого и пломбира достигается взбитость 70—100%, для мо-1 лочного — 50—60%, для мороженого фруктовых видов —’ 35—40%.

В мороженом после фризерования большая часть жира переходит в твердое состояние, жидкого жира остается 11—12%.

, Температура мороженого в конце фризерования составляет от —4,5 до —6 °С.

Для замораживания смеси используют фризеры периодического действия (ФПД) с рассольным охлаждением или непосредственным испарением холодильного агента, а также фризеры непрерывного действия (ФНД) с непосредственным охлаждением.

Вместимость цилиндр’а в ФНД, обусловленная величиной кольцевого зазора между мешалкой и стенкой цилиндра, сравнительно мала (2—4 л), что способствует интенсивному протеканию процесса замораживания. Вращающаяся мешалка перемешивает смесь, вследствие чего в нее врабатывается воздух. При соприкосновении со стенкой цилиндра, в межстенном пространстве которого циркулирует хладагент, смесь равномерно замораживается. Быстровращающиеся ножи-скребки отделяют намерзающий слой от стенок, и он под давлением, создаваемым насосами, непрерывно вытесняется из цилиндра.

Процесс насыщения смеси воздухом можно представить в три стадии: введение воздуха в смесь, его вработка, т. е. перемешивание, и равномерное распределение воздушных пузырьков при выходе мороженого из цилиндра. Взбитость мороженого в ФНД достигает 100%. Эта установка обеспечивает непрерывность потока и дает возможность регулировать взбитость. Кроме того, благодаря интенсивности процесса замораживания улучшается структура готового продукта.

С 1968 г. в нашей стране вырабатывают мягкое мороженое. По вкусовым качествам мягкое мороженое значительно превосходит закаленное. Температура этого продукта после фризерования от —5 до —7 °С значительно выше, чем закаленного— до минус 20°С. 50—60% содержащейся в нем воды находится в замороженном состоянии. Его кислотность должна быть не выше 24 °Т, титр кишечной палочки не ниже 0,3 мл, общее количество микрофлоры на 1 мл смеси не более 150 тыс., взбитость не менее 50—60%.

Мягкое мороженое вырабатывают на основе сухих смесей различных видов мороженого — молочного, сливочного, пломбира (с наполнителями и без них). При восстановлении они не требуют предварительной обработки перед фризерованием.

Фасование и закаливание мороженого. Выходящее из фри-. зера мороженое быстро фасуют и немедленно направляют иа закаливание, так как при задержке часть закристаллизованной воды может оттаять, что в дальнейшем приводит к образованию крупных кристаллов льд#.

В процессе закаливания температура Понижается до —15— 18°С. При этом вымораживается 75—85% общего количества воды, содержащегося в мороженом. Полная кристаллизация воды невозможна, так как сильно возрастает концентрация солей и сахара в незамерзшей части раствора, вследствие чего резко снижается температура замерзания (ниже —50°С).

При этом вымораживается 75—85% общего количества воды, содержащегося в мороженом. Полная кристаллизация воды невозможна, так как сильно возрастает концентрация солей и сахара в незамерзшей части раствора, вследствие чего резко снижается температура замерзания (ниже —50°С).

При закаливании глицериды молочного жира почти полностью переходят в твердое состояние, жидкого жира остается всего лишь доли процента.

Процесс закаливания протекает значительно медленнее, чем фризерование, и без механического перемешивания, поэтому создаются условия для образования крупных кристаллов льда и их срастания в жесткий кристаллизационный каркас. Наличие тонкодиспергированной отвердевшей фазы жира, многочисленных пузырьков воздуха препятствует образованию крупных сросшихся кристаллов воды. В мороженом температурой —20 °С преобладает кристаллизационная структура. Такое мороженое имеет плотную консистенцию и достаточно высокую прочность.

Продолжительность закаливания зависит от состава мороженого, температуры окружающей среды, применяемого оборудования (морозильные аппараты, рассольный генератор, холодильные камеры и пр. 1000 г; по 8— 10 кг мороженое фасуют в гильзы из нержавеющей стали.

1000 г; по 8— 10 кг мороженое фасуют в гильзы из нержавеющей стали.

В камерах для закаливания поддерживается температур —224—30 °С.

Обычно процесс фасования и закаливания мороженого пол ностью механизирован: применяют поточные линии, состоящи из ФНД, дозатора-автомата и морозильного аппарата, соеди ненных системой транспортеров. Благодаря интенсивному пере мешиванию охлажденного до —30 °С воздуха в морозильном аппарате закаливание длится 35—45 мин, выходящее мороженое имеет температуру —12ч—18 °С. Такое быстрое закаливание способствует образованию мелких кристалликов льда с нежной структурой мороженого.

Для изготовления эскимо в линию входит эскимогенератор с закалочной формой рассольного охлаждения, дозатором, механизмом для введения в продукт палочек и глазировочного устройства. Смесь из фризера поступает в бункер фасовочного автомата-дозатора, формы заполняются на шагообразно движущейся карусели, вводятся в продукт палочки. Далее мороженое поочередно проходит зону закаливания, где формы омываются рассолом температурой —40 °С, и зону оттаивания с температурой рассола 30—35 °С. Оттаявшее с поверхности эскимо поступает в глазировочную камеру, подсыхает и подается по желобу на заверточный автомат. Можно использовать автоматизированную линию с морозильной камерой воздушного охлаждения. Мороженое поочередно проходит зоны спокойного и интенсивного движения воздуха, в которых оно вначале отвердевает, а затем закаливается до температуры —12-;—14°С, Весь процесс длится 15—20 мин. Далее формы обдуваются горячим воздухом, в результате чего мороженое подтаивает и легко извлекается из форм, глазируется, обсушивается и поступает на заверточную машину и дальнейшее закаливание в камеру.

Оттаявшее с поверхности эскимо поступает в глазировочную камеру, подсыхает и подается по желобу на заверточный автомат. Можно использовать автоматизированную линию с морозильной камерой воздушного охлаждения. Мороженое поочередно проходит зоны спокойного и интенсивного движения воздуха, в которых оно вначале отвердевает, а затем закаливается до температуры —12-;—14°С, Весь процесс длится 15—20 мин. Далее формы обдуваются горячим воздухом, в результате чего мороженое подтаивает и легко извлекается из форм, глазируется, обсушивается и поступает на заверточную машину и дальнейшее закаливание в камеру.

Глазурь для мороженого вырабатывают по рецептурам, куда входит шоколадный кувертюр, какао-масло, какао-порошок, сахарная пудра, сливочное несоленое масло высшего сорта. Для изготовления глазури масло медленно разогревают при температуре 35—38 °С в котлах с паровым или водяным обогревом, В расплавленное масло добавляют какао-порошок или шоколадный кувертюр (какао-порошок предварительно смешивают с сахарной пудрой). Всю массу тщательно перемешивают и выливают из котла небольшими порциями в ванночки для глазирования. При температуре выше 40 °С смесь разделяется на составные части и масло всплывает. Такая перегретая глазурь плохо ложится на эскимо. Повторный разогрев придает глазури салистый вкус, поэтому ее готовят в количестве, не превышающем дневной потребности.

Всю массу тщательно перемешивают и выливают из котла небольшими порциями в ванночки для глазирования. При температуре выше 40 °С смесь разделяется на составные части и масло всплывает. Такая перегретая глазурь плохо ложится на эскимо. Повторный разогрев придает глазури салистый вкус, поэтому ее готовят в количестве, не превышающем дневной потребности.

Для выработки тортов из мороженого используют линию производительностью 480 кг/ч. Фризерованную смесь (пломбирную или несколько видов послойно) подают на фасовочную машину, которая дозирует мороженое в коробки. Мороженое в коробках, проходя через морозильный аппарат с температурой —37 °С, закаляется и подается на конвейер отделочного стола. Для отделки тортов и пирожных из мороженого используют сливочные кремы, изготовленные по рецептурам, куда входят цельное сгущенное молоко с сахаром, сливочное несоленое масло высшего сорта, свекловичный сахар, ванилин и вода. Для изготовления кремов смесь сгущенного молока с водой и сахаром пастеризуют при 85 °С в течение 5 мин, а затем охлаждают до 32—35 °С и добавляют ванилин. Масло нарезают небольшими кусочками, загружают в кремосбивальную машину, вводят небольшими порциями пастеризованную смесь и взбивают до получения однородной кремообразной массы. Крем изготовляют в количестве, рассчитанном на одну рабочую смену,

Масло нарезают небольшими кусочками, загружают в кремосбивальную машину, вводят небольшими порциями пастеризованную смесь и взбивают до получения однородной кремообразной массы. Крем изготовляют в количестве, рассчитанном на одну рабочую смену,

Хранение мороженого. Закаленное мороженое упаковывают в картонные коробки (лучше из гофрированного картона по 2,4—6 кг нетто в зависимости от вида фасования) и направляют в камеры хранения с температурой —18ч—25 °С и относительной влажностью воздуха 85—90%. Температурные колебания в камере не должны превышать ±3°С, а при длительном хранении мороженого не допускаются вовсе. Фасованное мороженое в зависимости от вида может храниться до 2 мес. При выпуске с предприятия температура мороженого молочных видов должна быть не выше —10 °С, фруктово-ягодного и ароматического— не выше —12 °С.

В процессе получения и переработки молока главное – сохранить его качество. И сделать это можно только одним способом – используя танки-охладители . В вопросе сохранения молока недопустимы компромиссы. Сортность полученного …

В вопросе сохранения молока недопустимы компромиссы. Сортность полученного …

В нашей стране выпускается широкий ассортимент молока, различающегося по тепловой обработке, по химическому составу, с внесением или без внесения наполнителей. Основным видом является цельное молоко с массовой долей жира не …

При производстве всех видов сухих молочных продуктов удаление свободной воды осуществляется в две ступени — сгущением и сушкой предварительно сгущенного продукта. Сгущение выпариванием осуществляется до такой общей массовой доли сухих …

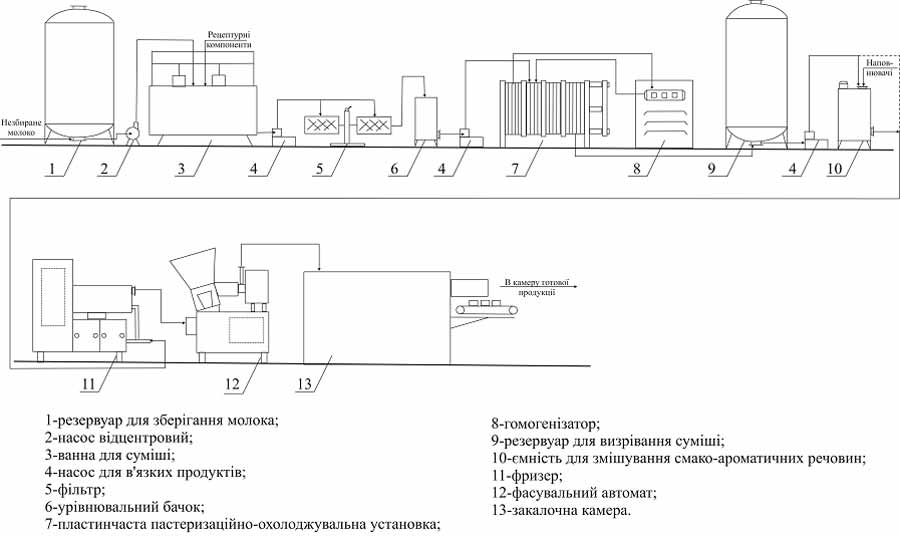

2. Технологический процесс производства мороженого

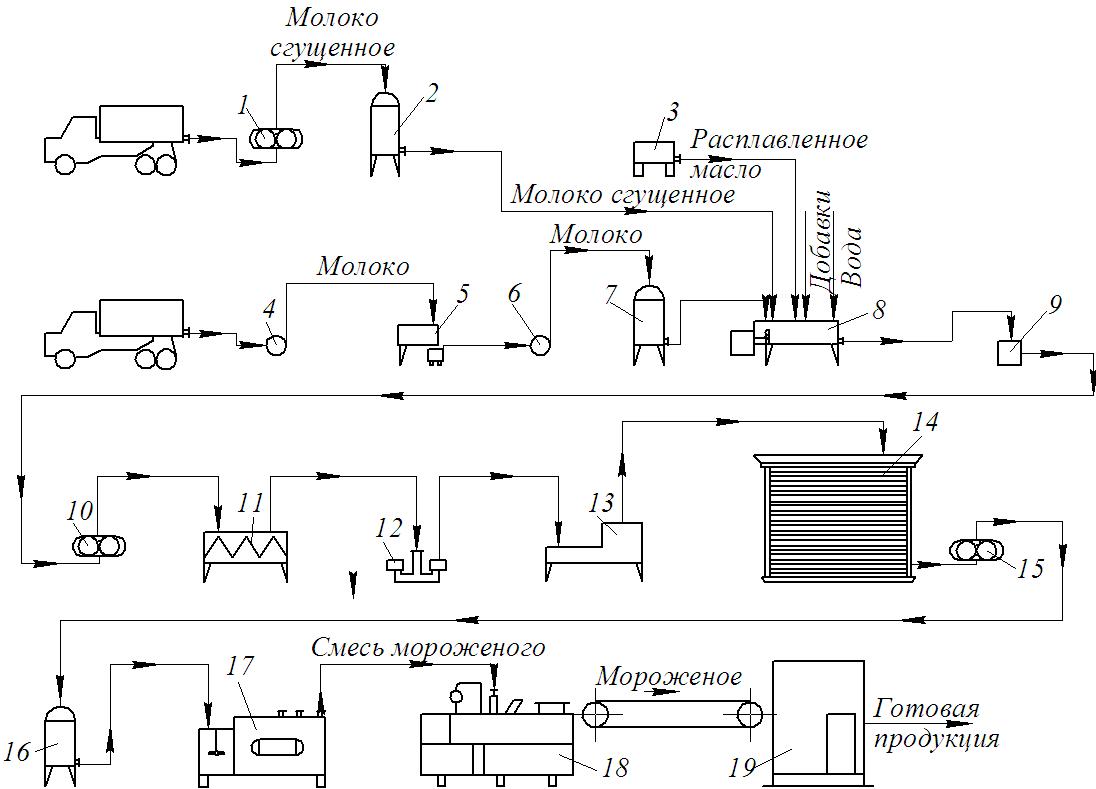

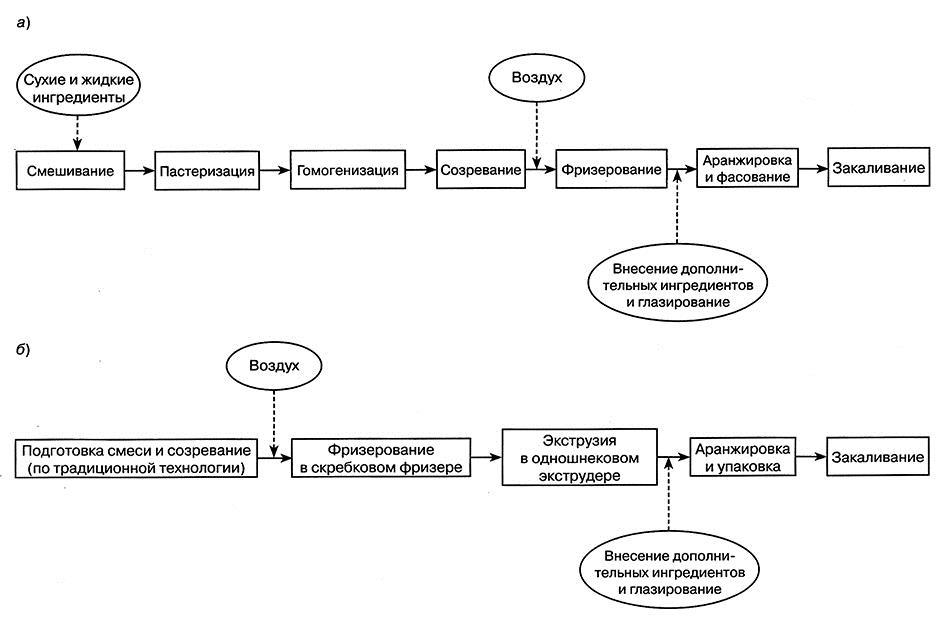

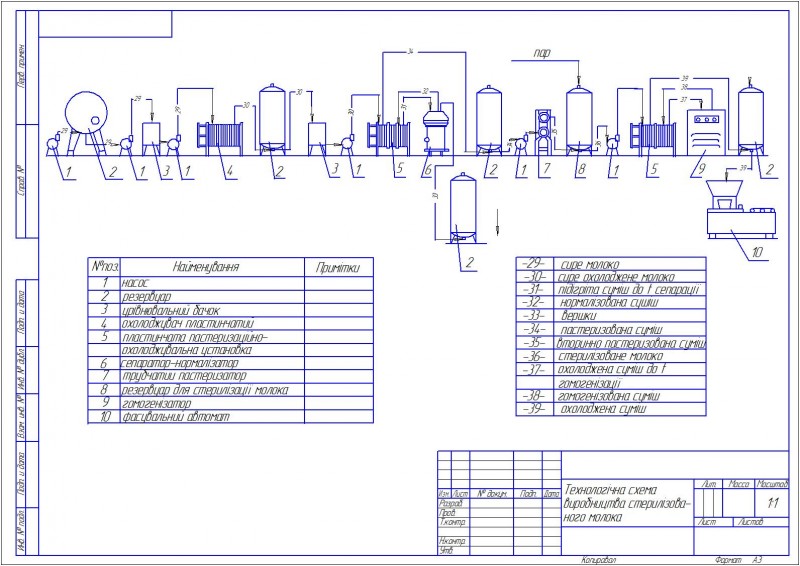

Технологический процесс производства мороженого представлен на рис. 1

Рис. 1. Схема технологического процесса

производства мороженого

1. Схема технологического процесса

производства мороженого

Условно, технологический процесс производства мороженого можно разделить на два этапа: приготовление смеси мороженого (в данный этап входят такие операции как составление смеси, фильтрование, пастеризация, гомогенизация и созревание смеси) и непосредственно получение структуры мороженого, которая окончательно формируется при последующей холодильной обработке мороженого (к операциям данного этапа относятся фризерование смесей, фасование и закаливание мороженого).

2.1 Технологический процесс производства закаленного мороженого

Несмотря

на значительное разнообразие в

ассортименте, производство мороженого

с некоторыми изменениями осуществляется

по общей технологической схеме и состоит

из следующих операций: приемка сырья,

подготовка сырья, составление смеси,

пастеризация смеси, гомогенизация

смеси, охлаждение и созревание смеси,

фризерование смеси, фасование и

закаливание

мороженого, упаковывание и

хранение

мороженого.

Приемка сырья.

Все сырье, необходимое для выработки мороженого, хранится в камерах, в которых поддерживаются соответствующие для каждой группы продуктов температура и влажность воздуха. Молоко цельное, обезжиренное, сливки, пахта и сыворотка до переработки находятся в охлажденном виде в емкостях для хранения молока.

Необходимое количество сырья для составления смеси определяют по соответствующим рецептурам. Однако в ряде случаев, когда нет полного набора сырья или сырье имеет иной состав, чем в рецептурах, необходимо провести перерасчеты на имеющееся сырье.

Все рассчитанные компоненты смеси взвешивают и отмеривают в необходимых количествах, для чего крупные фабрики мороженого оснащены электронными тензометрическими взвешивающими системами или механическими машинами для взвешивания.

Подготовка сырья.

Перед

составлением смеси все ее компоненты

должны быть соответствующим образом

подготовлены. Для

этого жидкое сырье (молоко цельное,

обезжиренное, сливки и др.) фильтруют

для того, чтобы очистить его от возможных

механических примесей. Все сыпучие виды

сырья (сахар, какао-порошок, мука и др.)

просеивают через сито с ячейками не

более 2 миллиметров. Сухие молочные

продукты в случае необходимости дробят,

растирают и просеивают через такое же

сито.

Для

этого жидкое сырье (молоко цельное,

обезжиренное, сливки и др.) фильтруют

для того, чтобы очистить его от возможных

механических примесей. Все сыпучие виды

сырья (сахар, какао-порошок, мука и др.)

просеивают через сито с ячейками не

более 2 миллиметров. Сухие молочные

продукты в случае необходимости дробят,

растирают и просеивают через такое же

сито.

Сухое молоко для лучшего растворения тщательно перемешивают с сахарным песком из расчета 2:1 и растворяют в небольшом количестве теплого молока до получения однородной массы.

Поверхность сливочного масла освобождают от пергамента, зачищают, разрезают при помощи маслорезок на небольшие куски и расплавляют их на змеевиковых плавителях.

При

использовании куриных яиц вначале

проверяют их свежесть, затем яйца моют

в проточной воде, дезинфицируют 2%

раствором хлорной извести и ополаскивают

чистой водой. Освобожденные от скорлупы

яйца, не более двух штук, помещают в

небольшую посуду. Только после повторной

проверки свежести их переливают в

емкость, в которой полученную яичную

массу, лучше с добавлением сахарного

песка, перемешивают мутовкой до получения

однородной консистенции.

Только после повторной

проверки свежести их переливают в

емкость, в которой полученную яичную

массу, лучше с добавлением сахарного

песка, перемешивают мутовкой до получения

однородной консистенции.

Подготовку плодов, ягод, овощей и бахчевых культур начинают с их сортировки, отделяя при этом недоброкачественное сырье. Затем у плодов удаляют плодоножки, у ягод — чашелистики, у овощей и бахчевых — остатки стеблей и др. Сырье тщательно моют. Плоды с толстой кожицей бланшируют, из плодов удаляют имеющиеся косточки, овощи и бахчевые очищают, освобождают от семян и разрезают на кусочки. После этого плоды, ягоды, нарезанные кусочками овощи, протирают или дробят до получения однородной нежной массы в виде пюре с соком.

Соответствующим

образом подготавливают и стабилизаторы.

Желатин выдерживают для набухания в

холодной воде не менее 30 мин. Количество

воды определяют из расчета получения

10%-ного раствора желатина. После набухания

желатин нагревают до 55—65°С для полного

его растворения и перед внесением в

смесь фильтруют через два слоя марли. Агар и агороид приготавливают в виде

10%-ных растворов. Вначале их промывают

холодной водой, затем нагревают для

полного растворения до температуры

90—95СС,

фильтруют и вносят в смесь. Альгинат

натрия можно вносить в смесь в сухом

виде или в виде 5%-ного водного раствора,

нагрев его до 70°С. Казеинат натрия и

модифицированный желирующий крахмал

вносят в смесь при температуре 35—40°С

в сухом виде. Для лучшего распределения

их предварительно смешивают с одним из

сухих компонентов.

Агар и агороид приготавливают в виде

10%-ных растворов. Вначале их промывают

холодной водой, затем нагревают для

полного растворения до температуры

90—95СС,

фильтруют и вносят в смесь. Альгинат

натрия можно вносить в смесь в сухом

виде или в виде 5%-ного водного раствора,

нагрев его до 70°С. Казеинат натрия и

модифицированный желирующий крахмал

вносят в смесь при температуре 35—40°С

в сухом виде. Для лучшего распределения

их предварительно смешивают с одним из

сухих компонентов.

Составление смеси.

Процесс

происходит в ваннах, имеющих тепловую

рубашку и мешалку. Как правило, для этого

используются сыродельные ванны. Для

более полного и быстрого растворения

и равномерного распределения компонентов

смесь составляют в определенной

последовательности. Первыми в смесительную

ванну вносят жидкие продукты (воду,

молоко, сливки и др.), подогревая их до

температуры 35—45°С. При постоянном

перемешивании в ванну вносят сначала

сгущенные продукты и расплавленное

сливочное масло, а затем сухие и яичные

продукты. В последнюю очередь, перед

пастеризацией, вносят стабилизаторы.

В последнюю очередь, перед

пастеризацией, вносят стабилизаторы.

Обработка смеси.

Обработка включает фильтрацию, пастеризацию и гомогенизацию.

Фильтрация смеси. Фильтрацией удаляются механические примеси и не растворившиеся частицы компонентов. Чтобы предупредить вторичное бактериальное обсеменение, фильтрацию (установку фильтров) лучше проводить до пастеризации. Обычно используют пастеризационно-охладительные установки, в которые входят также фильтр и гомогенизатор.

Пастеризация

смеси.

Повышенное содержание сухих веществ в

смеси увеличивает ее вязкость и оказывает

защитное действие на микроорганизмы.

В связи с этим установлены более строгие

режимы тепловой обработки смеси.

Длительная пастеризация смесей для

мороженого происходит при температуре

68°С с выдержкой 30 минут, кратковременная

— при 75°С с выдержкой 20 минут и

высокотемпературная — при 85—90°С с

выдержкой 50 секунд. Перед пастеризацией

смесь насосом подают на фильтр, где от

нее отделяются механические примеси и

не растворившиеся частицы компонентов. Профильтрованная смесь с температурой

не менее 45°С поступает в пастеризатор.

Профильтрованная смесь с температурой

не менее 45°С поступает в пастеризатор.

Гомогенизация смеси. Гомогенизация смеси значительно улучшает качество мороженого и облегчает дальнейший процесс ее переработки. В гомогенизированной смеси резко увеличивается вязкость, в зависимости от ее жирности она возрастает в 5—15 раз. В связи с этим при созревании или хранении в смеси не происходит отстоя жира, что облегчает ее дальнейшую переработку. В процессе взбивания смесь с повышенной вязкостью и наличием большого количества мелких жировых шариков легче поглощает воздух, а при закаливании предотвращается образование крупных кристаллов льда. В результате из гомогенизированной смеси получается более пластичное мороженое, с нежной однородной структурой, с хорошо выраженным вкусом молочного жира, который к тому же легче усваивается организмом.

Температура

гомогенизации смеси должна быть не ниже

63°С. Более низкие температуры гомогенизации

вызывают в смеси образование скоплений

жировых шариков. В процессе взбивания

эти скопления жировых шариков разрушают

воздушные пузырьки и ухудшают взбитость

мороженого. В результате получается

продукт более грубой консистенции и с

ощутимыми крупинками жира. В связи с

этим необходимо пастеризованную смесь

сразу же направлять в гомогенизатор,

не допуская снижения ее температуры.

В процессе взбивания

эти скопления жировых шариков разрушают

воздушные пузырьки и ухудшают взбитость

мороженого. В результате получается

продукт более грубой консистенции и с

ощутимыми крупинками жира. В связи с

этим необходимо пастеризованную смесь

сразу же направлять в гомогенизатор,

не допуская снижения ее температуры.

Установлено, что давление при гомогенизации смесей мороженого находится в обратной зависимости от содержания в них жира. Учитывая это, смеси для молочного мороженого гомогенизируют при давлении 12,5—15 МПа, смеси для сливочного мороженого—при 10—12,5 МПа, смеси для пломбира — при 7,5— 9 МПа. Смеси для плодово-ягодного и ароматического мороженого гомогенизации не требуют.

Охлаждение и созревание смеси.

Охлажденная

до температуры 2—6°С смесь поступает в

изолированные емкости для созревания

и временного хранения. Цель охлаждения

смеси мороженого заключается в подготовке

ее к созреванию, а также в создании

неблагоприятных условий для развития

микроорганизмов во время ее хранения.

Созревание смеси мороженого проводится при пониженных температурах. В процессе созревания смеси происходит отвердевание примерно 50% молочного жира, вызванное кристаллизацией некоторых глицеридов. Белки молока и стабилизатор в процессе выдержки набухают, поглощая влагу, происходит адсорбция некоторых компонентов смеси на поверхности жировых шариков. В результате вязкость созревшей смеси возрастает, а количество находящейся в свободном состоянии воды уменьшается, что препятствует образованию крупных кристаллов льда в процессе замораживания смеси. Созревшая смесь во время фризерования более интенсивно поглощает и удерживает воздух, что улучшает ее взбитость и обеспечивает нежную структуру мороженого.

Продолжительность

созревания зависит от гидрофильных

свойств применяемого стабилизатора.

При внесении в смесь желатина процесс

созревания длится не менее 4 ч. Применение

агара и агароида, обладающих большой

гидрофильностью, исключает процесс

созревания. При этом можно сразу же

после охлаждения направлять смесь на

фризерование. Если по каким-либо причинам

охлажденную и созревшую смесь нельзя

направить на дальнейшую переработку,

ее можно хранить в изотермических

емкостях при температуре 2—6°С в течение

24 ч.

При этом можно сразу же

после охлаждения направлять смесь на

фризерование. Если по каким-либо причинам

охлажденную и созревшую смесь нельзя

направить на дальнейшую переработку,

ее можно хранить в изотермических

емкостях при температуре 2—6°С в течение

24 ч.

Фризерование смеси.

Эта

операция является основной при

производстве мороженого, в процессе

которой смесь превращается в кремообразную,

частично замороженную и увеличивающуюся

в объеме массу. В охлажденной смеси от 1/3 до 1/2 части всей воды находится в свободном,

несвязанном виде. В процессе фризерования

именно эта вода замораживается,

превращается в мелкие кристаллики льда.

В зависимости от вида вырабатываемого

мороженого и от температуры фризерования

замораживается 29—67% всей свободной

воды. Консистенция мороженого в

значительной степени зависит также от

размеров полученных кристалликов льда,

которые не должны превышать 100 мкм. При

правильном замораживании влаги продукт

приобретает достаточно плотную

кремообразную структуру, без ощутимых

кристалликов льда.

При фризеровании происходит насыщение мороженого воздухом, который равномерно распределяется по всей массе в виде пузырьков диаметром не более 60 мкм. В результате насыщения воздухом объем замороженной смеси увеличивается в 1,5—2 раза.

Наиболее совершенным оборудованием для замораживания смеси являются фризеры непрерывного действия, в которых процесс происходит моментально и получаемый продукт имеет высокое качество.

Подача во фризер смеси, воздуха и выгрузка мороженого осуществляются принудительно, под давлением. Поэтому в замерзшей смеси, находящейся под давлением 0,5—0,8 МПа, пузырьки воздуха находятся в сжатом состоянии. При выходе из фризера, попадая в условия нормального давления, пузырьки воздуха увеличиваются в объеме, что, в свою очередь, увеличивает объем мороженого, то есть повышает его взбитость. Замороженная смесь выходит из фризера с температурой от минус 3 до минус 5°С и взбитостью, достигающей 100%.

Уменьшение

взбитости мороженого резко снижает его

качество, продукт приобретает плотную

консистенцию с грубой структурой. При

слишком высокой взбитости появляется

снегообразная консистенция, что также

снижает качество продукта. Для мороженого,

вырабатываемого на молочной основе,

взбитость рекомендуется 70—100%, для

плодово-ягодных и ароматических видов

— 35—40%. Определяют взбитость весовым

или объемным методом.

При

слишком высокой взбитости появляется

снегообразная консистенция, что также

снижает качество продукта. Для мороженого,

вырабатываемого на молочной основе,

взбитость рекомендуется 70—100%, для

плодово-ягодных и ароматических видов

— 35—40%. Определяют взбитость весовым

или объемным методом.

Фасование и закаливание мороженого.

Выходящее

из фризера мороженое немедленно поступает

на фасование. По виду упаковки

промышленность выпускает мороженое

весовое и фасованное. Весовое мороженое

фасуют в крупную тару: гильзы или ящики

из гофрированного картона вместимостью

не более 10 кг. Заполненные мороженым

гильзы плотно закрывают крышками, под

которые помещают прокладки из пергамента,

подпергамента или полиэтиленовой

пленки. Каждая гильза снабжается

маркировочной биркой и пломбируется.

Ящики из гофрированного картона имеют

полиэтиленовые вкладыши, которые после

заполнения мороженым плотно закрывают

при помощи термосварки или липкой ленты.

Снаружи ящики оклеивают бумажной лентой

и каждый из них маркируют.

Фасованное мороженое выпускают мелкими порциями, массой от 50 до 250 г, в форме однослойных и многослойных брикетов, цилиндров, прямоугольных параллелепипедов или усеченных конусов. Мороженое может быть с вафлями и без них, покрыто глазурью и без нее, упаковано в этикетку или пакетик, в виде эскимо, в бумажных или полистироловых стаканчиках, в коробочках из бумаги или фольги, в вафельных стаканчиках, рожках, трубочках и конусах. Фасованное мороженое выпускают также массой 0,5; 1 и 2 кг в коробках из картона, а также в виде тортов и кексов массой 0,25; 0,5; 1 и 2 кг.

Для придания мороженому большей прочности его подвергают закаливанию. Этот процесс более длительный, чем фризерование.

В

процессе закаливания образуются новые

кристаллики льда и происходит их

срастание в жесткий кристаллизационный

каркас. В результате мороженое приобретает

плотную консистенцию и высокую прочность.

В процессе закаливания общее количество

замороженной свободной воды в мороженом

доходит до 90%, а температура в толще

порции хорошо закаленного мороженого

находится в пределах от минус 10 до минус

180С. В оставшемся небольшом количестве воды

сильно возрастает концентрация сахара

и солей; чтобы заморозить такие растворы,

необходима температура от минус 50 до

минус 550С.

В оставшемся небольшом количестве воды

сильно возрастает концентрация сахара

и солей; чтобы заморозить такие растворы,

необходима температура от минус 50 до

минус 550С.

Мороженое закаливают в специальных закалочных камерах, морозильных аппаратах или эскимогенераторах. Продолжительность закаливания влияет на качество готовой продукции. При быстром замораживании воды в мороженом образуются мелкие кристаллики льда, и оно будет иметь более нежную консистенцию. Можно значительно сократить продолжительность закаливания мороженого, применив в камере принудительную циркуляцию воздуха. Если при естественной циркуляции воздуха в камере с температурой минус 22СС закаливание мороженого в гильзах продолжается не менее 24 ч, то при усиленной циркуляции воздуха, скорость движения которого 3— 4 м/с, оно сокращается до 10—12 ч.

Морозильные

аппараты представляют собой прямоугольные

стальные хорошо изолированные камеры

с бесконечным цепным транспортером, на

котором укреплены люльки для мороженого. Внутри камеры расположены батареи

испарителя, в которых происходит кипение

аммиака, и температура воздуха в аппарате

снижается до минус 30°С. Специальными

вентиляторами воздух продувается через

батареи, что ускоряет процесс закаливания.

При движении транспортера внутри камеры

мороженое обдувается холодным воздухом

и закаливается за 35—45 мин.

Внутри камеры расположены батареи

испарителя, в которых происходит кипение

аммиака, и температура воздуха в аппарате

снижается до минус 30°С. Специальными

вентиляторами воздух продувается через

батареи, что ускоряет процесс закаливания.

При движении транспортера внутри камеры

мороженое обдувается холодным воздухом

и закаливается за 35—45 мин.

Для производства эскимо имеются специальные поточные автоматизированные линии. В их состав входят эскимогенераторы карусельного типа, в которых происходит закаливание мороженого.

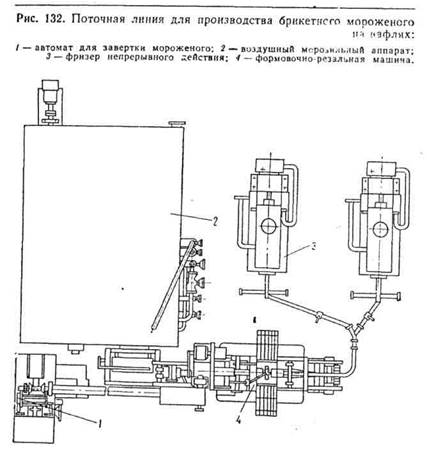

На

современных предприятиях процессы

фасования и закаливания мороженого

полностью механизированы и выполняются

на поточных линиях. В состав таких линий,

как правило, входят фризер непрерывного

действия, автомат-дозатор и морозильный

аппарат, соединенные системой

транспортеров. В зависимости от вида

фасования в линии включаются заверточные

автоматы. Применение поточных линий

при выработке мороженого ликвидирует

тяжелые и однообразные ручные операции,

повышает производительность труда и

качество продукта.

Глазирование мороженого.

Глазурь для мороженого вырабатывают по рецептурам, куда входит шоколадный кувертюр, какао-масло, какао-порошок, сахарная пудра, сливочное несоленое масло высшего сорта. Для изготовления глазури масло медленно разогревают при температуре 35—38 °С в котлах с паровым или водяным обогревом, в расплавленное масло добавляют какао-порошок или шоколадный кувертюр (какао-порошок предварительно смешивают с сахарной пудрой). Всю массу тщательно перемешивают и выливают из котла небольшими порциями в ванночки для глазирования. При температуре выше 40 °С смесь разделяется на составные части и масло всплывает. Такая перегретая глазурь плохо ложится на эскимо. Повторный разогрев придает глазури салистый вкус, поэтому ее готовят в количестве, не превышающем дневной потребности.

Упаковывание и хранение мороженого.

Тара,

применяемая для упаковывания, хранения

и транспортирования мороженого,

разделяется на потребительскую и

транспортную. Потребительская тара

является тарой одноразового пользования.

К ней относятся этикетки и пакетики для

завертывания мелкофасованного мороженого,

а также бумажные стаканчики и коробочки,

в которые помещают порции мороженого.

Применяемый для тары материал должен

быть совершенно безвреден для организма

человека и не должен при длительном

контакте придавать мороженому посторонние

привкусы и запахи. Для лучшей сохранности

продукта необходимо, чтобы он был

водонепроницаемым и влагопрочным,

жиронепроницаемым и жиростойким, имел

низкую газо-, паро- и ароматопроницаемость

и хорошую морозоустойчивость.

Потребительская тара

является тарой одноразового пользования.

К ней относятся этикетки и пакетики для

завертывания мелкофасованного мороженого,

а также бумажные стаканчики и коробочки,

в которые помещают порции мороженого.

Применяемый для тары материал должен

быть совершенно безвреден для организма

человека и не должен при длительном

контакте придавать мороженому посторонние

привкусы и запахи. Для лучшей сохранности

продукта необходимо, чтобы он был

водонепроницаемым и влагопрочным,

жиронепроницаемым и жиростойким, имел

низкую газо-, паро- и ароматопроницаемость

и хорошую морозоустойчивость.

Этикетки и пакетики изготовляют из пергамина, подпергамента, целлофана лакированного, фольги кашированной и ламинированной бумаги. Стаканчики — из бумаги и картона с водостойким пищевым покрытием или из полистирола. Коробочки для мороженого вместимостью 0,25 кг делают из картона белого цвета с водостойким покрытием или из фольги кашированной.

В

транспортной таре продукт поступает в

торговую сеть. Мелкофасованное мороженое,

коробки с пирожными и с крупнофасованным

мороженым массой 0,5—2 кг укладывают в

ящики из гофрированного картона. Можно

применять ящики из коробочного картона.

Для доставки мелкофасованного мороженого

используют также изотермические

контейнеры двухсменные, с изоляцией,

вместимостью 20—25 кг.

Мелкофасованное мороженое,

коробки с пирожными и с крупнофасованным

мороженым массой 0,5—2 кг укладывают в

ящики из гофрированного картона. Можно

применять ящики из коробочного картона.

Для доставки мелкофасованного мороженого

используют также изотермические

контейнеры двухсменные, с изоляцией,

вместимостью 20—25 кг.

Изотермические контейнеры и гильзы являются тарой многоразового пользования.

До

отправки закаленное мороженое упаковывают

в картонные коробки (лучше из гофрированного

картона по 2,4—6 кг нетто в зависимости

от вида фасования) и направляют в камеры

хранения с температурой —18—25 °С и

относительной влажностью воздуха

85—90%. Температурные колебания в камере

не должны превышать ±3°С, а при длительном

хранении мороженого не допускаются

вовсе. Фасованное мороженое в зависимости

от вида может храниться до 2 мес. При

выпуске с предприятия температура

мороженого молочных видов должна быть

не выше —10 °С, фруктово-ягодного и

ароматического — не выше —12 °С.

Краткий обзор технологии производства мороженого — Статьи

— мягкое, твердое и закаленное мороженое;

— технология приготовления мороженого;

— оборудование для производства;

— хранение и реализация мороженого.

Категории мороженого:

Мороженое — это замороженная взбитая с воздухом сладкая масса, приготовленная на основе молочных продуктов с различными ингредиентами, добавками и наполнителями.

По способу производства и степени заморозки мороженное разделяется на три группы: мягкое, твёрдое (ремесленное) и индустриальное (закалённое).

В предприятиях общественного питания, гостинницах, ресторанах, барах обычно готовят мягкое мороженое. В специализированных кафе-мороженых и торговых сетях производят твердое мороженое.

Закаленное мороженое отличается тем, что его на заключительном этапе производства подвергают интенсивной заморозке в холодильных камерах для увеличения сроков хранения и реализации.

Технология производства индустриального мороженого предусматривает применение сложного промышленного оборудования, комплексных линий, что вряд ли возможно в фастфуде, кафе или ресторане.

Сырье для мороженого:

Основным сырьем для приготовления смесей при производстве мороженого служат: молоко коровье (цельное, обезжиренное, сухое или восстановленное), сливки, сливочное масло, молочные консервы.

Из сахаристых веществ используются свекловичный или тростниковый сахар, мед, патока, глюкоза и др. Сахар придает мороженому сладкий вкус и нежную консистенцию, понижает температуру замерзания смеси.

В состав рецептуры мороженого могут входить яичные продукты (яйца куриные свежие, замороженные яичные продукты и яичный порошок).

В качестве вкусовых и ароматических веществ используют масло какао, какао-порошок, орехи, кофе, чай, фруктово-ягодные эссенции, ароматические масла, ваниль, ванилин.

При производстве мороженого важная роль принадлежит стабилизаторам и эмульгаторам. Из стабилизаторов используют желатин, агар и агароид; реже — пектин, крахмал пищевой, казеинат натрия, пшеничную муку.

В последнее время в технологии мороженого стали использоваться растительные жиры и на рынке появились комплексные стабилизаторы-эмульгаторы, которые одновременно обеспечивают эмульгирование жиров и связывания влаги в смесях.

Для приготовления качественного мороженого используются только молочное сырье – молоко, сливки, сливочное масло и натуральные продукты (никаких растительных жиров, никаких консервантов).

Технология производства:

Как правило, различные виды мороженого производят преимущественно по общей технологии, которая состоит из ряда технологических процессов.

Приемка и подготовка исходного сырья; составления смесей из сырьевых компонентов и их перемешивания до получения однородного состава; пастеризация, фильтрование и гомогенизация смеси; охлаждение и хранение; фризерование, фасовка; закаливание и дозакаливание мороженого.

Гомогенизация повышает дисперсность жировой фазы в смесях для мороженого, благодаря чему достигается требуемая степень взбитости и хорошая консистенция готового мороженого.

Фризерование смеси обеспечивает частичное вымораживание воды и насыщение мороженого воздухом, который распределяется в нем в виде мельчайших пузырьков. Объем мороженого существенно увеличивается, а при замораживании образуется пенистая структура.

Различные способы фасовки и упаковки мороженого придают ему привлекательный вид и способствуют сохранности продукции при хранениии, транспортировке и реализации.

Таким образом, в процессе производства мороженого смесь, а затем и готовый продукт подвергаются сложной технологической обработке, в результате которой происходит как изменение размеров частиц дисперсной фазы, так и формирование ее новых компонентов — воздушных пузырьков, кристаллов льда и лактозы.

Оборудование для производства:

При производстве закаленного мороженого используется целый ряд сложного технологического оборудования по подготовке исходного сырья, приготовлению смеси мороженого, гомогенизации, пастеризации, охлаждению, созреванию, фризерованию, фасовке, закаливанию и дозакаливанию; но для предприятий общественного питания это скорее исключение, чем правило.

В специализированных кафе-мороженых, ресторанах, гостинницах, барах комплекс производстенного оборудования значительно проще.

Для производства твердого мороженого используют пастеризаторы, танки созревания, батч-фризеры или комбинированные машины, которые не требуют наличия пастеризатора и танков созревания.

Для приготовления мягкого мороженого, как правило, достаточно наличие одного фризера динамического типа или аппарата для производства сорбетов.

Хранение и реализация мороженого:

Мягкое незакаленное мороженое не подлежит ни хранению ни перевозке и отпускается потребителю непосредственно из фризера.

Мороженое фасуют ручным способом в вафельный рожок или стаканчик и реализуют на месте производства.

Готовое твёрдое мороженное выкладывают из фризера в гастроемкости, которые ставят в низкотемпературную витрину или холодильный шкаф, где оно дозакаливается до более низкой температуры.

В дальнейшем готовая продукция реализуется из холодильных витрин в виде шариков. Шарики твердого мороженого могут продаваться в вафельных стаканчиках, сахарных рожках либо в составе разнообразных десертов.

Закаленное мороженное допускает длительное хранение в условиях низких температур и транспортировку на значительные расстояния.

Реализацию индустриального мороженого производят из морозильных ларей в супермаркетах, магазинах розничной торговли, уличных киосках, торговых палатках, павильонах.

Мягкое мороженое следует, согласно правилам, реализовать в торговле в течение 12 часов; твердое мороженое в случае хранения при температуре от -8°С до -14°С в течение 72 часов; срок хранения и реализации закаленного мороженого может составлять несколько месяцев.

Линия производства мороженного — Оборудование из Китая

Линия из Китая по производству мороженного характеризуется высокой степенью автоматизации, простотой в обслуживании и долгим сроком эксплуатации.

Производство мороженого – это сложный технологический процесс, состоящий из множества этапов: подготовка сырья и приготовление смесей, фильтрация и пастеризация смесей, гомогенизация смесей, охлаждение смесей и созревание, фризерование, фасовка, закаливание, упаковка. Различии в комплектации технологических линий обусловлено множеством сортов мороженного.

Технологический процесс производства мороженного

Подготовка, смешивание, фильтрация сырьевой массы

На этом этапе происходит смешивание водной фазы сырья с жировыми фракциями. Это происходит в различных резервуарах, емкостях, пастеризаторах. Молоко или воду перед смешиванием подогревают. Для этого используется тепловырабатывающее оборудование, например, пластинчатые нагреватели, ванны длительной пастеризации, сыродельные ванны, резервуары для тепловой обработки молока. Такие емкости с тепловой рубашкой впоследствии можно использовать для пастеризации и охлаждения смесей. Диспергатор – это аппарат, который помогает вводить в жидкость сухие вещества и жиры. Для приготовления смеси также используют маслоплавители, шнековые подъемники, бункеры. Они помогают значительно упростить процесс. На следующей стадии фильтрования происходит удаление не растворившихся частиц или сгустков стабилизаторов. Готовую смесь пропускают через ряд фильтров. Очистка ее от комочков и другого инородного мусора необходима, так как в дальнейшем оборудование может выйти из строя из-за нецелостности структуры.

Это происходит в различных резервуарах, емкостях, пастеризаторах. Молоко или воду перед смешиванием подогревают. Для этого используется тепловырабатывающее оборудование, например, пластинчатые нагреватели, ванны длительной пастеризации, сыродельные ванны, резервуары для тепловой обработки молока. Такие емкости с тепловой рубашкой впоследствии можно использовать для пастеризации и охлаждения смесей. Диспергатор – это аппарат, который помогает вводить в жидкость сухие вещества и жиры. Для приготовления смеси также используют маслоплавители, шнековые подъемники, бункеры. Они помогают значительно упростить процесс. На следующей стадии фильтрования происходит удаление не растворившихся частиц или сгустков стабилизаторов. Готовую смесь пропускают через ряд фильтров. Очистка ее от комочков и другого инородного мусора необходима, так как в дальнейшем оборудование может выйти из строя из-за нецелостности структуры.

Пастеризация, гомогенизация, охлаждение

На этапе пастеризации разрушаются ферменты и происходит уничтожение патогенных микроорганизмов, которые могут ухудшить вкус и аромат будущего мороженого. В процессе гомогенизации – крупные частички жира дробятся, и соответственно повышается однородность смеси. Гомогенизация – это процесс приготовления, который придает смеси взбитость и густую консистенцию. Оборудование для пастеризации и гомогенизации включает в себя: пастеризовано-охладительные машины, центробежные насосы, фильтры, гомогенизатор высокого давления, теплообменники, контрольные системы для управления температурой, нагревом и т.д. После этого получившуюся смесь охлаждают до температуры 3°С с помощью охладительной установки.

В процессе гомогенизации – крупные частички жира дробятся, и соответственно повышается однородность смеси. Гомогенизация – это процесс приготовления, который придает смеси взбитость и густую консистенцию. Оборудование для пастеризации и гомогенизации включает в себя: пастеризовано-охладительные машины, центробежные насосы, фильтры, гомогенизатор высокого давления, теплообменники, контрольные системы для управления температурой, нагревом и т.д. После этого получившуюся смесь охлаждают до температуры 3°С с помощью охладительной установки.

Хранение и окончательное созревание

Охлажденная смесь направляется в специальные емкости, и в процессе медленного помешивания будущее мороженое созревает при температуре не выше 6°С от 3 до 24 часов (или не более 48 часов при температуре 0 — 4°С). Жировые шарики затвердеют, стабилизатор набухнет, а смесь приобретет вязкость и способность связывать воздух при процессе фризерования.

Фризерование и экструзия (придание формы)

Смесь подается во фризер непрерывного действия из танков созревания, затем она взбивается, одновременно насыщаясь воздухом, и, в зависимости от сорта мороженого, постепенно охлаждается. Максимальная температура составляет -5С. Смесь мороженого и воздуха подается с помощью плунжерного насоса, а выход замороженной смеси из цилиндра обеспечивает регулятор давления. За счет подачи горячего газа хладагента регулируется вязкость смеси и предотвращается ее дальнейшее замораживание. Смесь, которая выходит из фризера, должна иметь густую (сметанообразную) консистенцию. Фризер – аппарат, без которого невозможно производство мягкого мороженого. Позволяет изготавливать большое количество продукта за короткий промежуток времени, подходит для непрерывного крупного промышленного производства.

Максимальная температура составляет -5С. Смесь мороженого и воздуха подается с помощью плунжерного насоса, а выход замороженной смеси из цилиндра обеспечивает регулятор давления. За счет подачи горячего газа хладагента регулируется вязкость смеси и предотвращается ее дальнейшее замораживание. Смесь, которая выходит из фризера, должна иметь густую (сметанообразную) консистенцию. Фризер – аппарат, без которого невозможно производство мягкого мороженого. Позволяет изготавливать большое количество продукта за короткий промежуток времени, подходит для непрерывного крупного промышленного производства.

Взбитость смеси может регулироваться в диапазоне от 30% до 130%. Смесь мороженого после выхода из фризера имеет идеальную кремовую структуру, она достаточно плотная и идеальна для наполнения упаковки и работы на экструзионных линиях .Как только мороженое вышло из фризера, в него по необходимости вводят дополнительные добавки – орехи, ягоды, изюм, джем, варенье, кусочки шоколада, и так далее. Придание необходимой формы происходит посредством присоединения к линии производства мороженого специальных устройств. Готовая смесь подается в дозаторы, придающие мороженому окончательный вид. Устройство для дозирования по желанию заказчика укомплектовывается дозатором для глазури и сыпучих примесей, например, измельченных орехов.

Придание необходимой формы происходит посредством присоединения к линии производства мороженого специальных устройств. Готовая смесь подается в дозаторы, придающие мороженому окончательный вид. Устройство для дозирования по желанию заказчика укомплектовывается дозатором для глазури и сыпучих примесей, например, измельченных орехов.

Фасовка и закаливание

С помощью экструзионной линии мороженому придается различные формы, изготавливаются торты мороженое и замысловатые десерты. Проходя через непрерывные морозильники, мороженое накачивается через экструзию или специальные носики. Возможна почти любая форма или вкус. Мороженое нарезается горячим проводом и помещается на пластины конвейера. Палочки вставляются в мороженое в течение процесса экструзии (если требуется).

Только что приготовленное мороженое должно максимально быстро попасть в холодильную установку. Пластины с конечными продуктами транспортируются в камеры для заморозки. Высокоскоростные вентиляторы гарантируют быструю и эффективную заморозку продуктов из мороженного. Уже готовое мороженое забирается автоматически с конвейера, опускается в горячий шоколад или другую обливку, а затем помещается на машину для упаковки.

Уже готовое мороженое забирается автоматически с конвейера, опускается в горячий шоколад или другую обливку, а затем помещается на машину для упаковки.

Экструзионная линия из Китая оснащена современным компьютерным управлением и сенсорной панелью, из-за чего весь процесс производства продукта происходит автоматически, а удобная регулировка и разнообразные опции позволяют расширять ассортимент мороженого.

Упаковка

Сейчас на рынке существует огромное множество упаковочных автоматов. Сделаны они полностью из нержавеющей стали. Продукт выходит с датой выпуска на обратной стороне или в месте по желанию заказчика. Работа упаковщика полностью синхронизирована с работой холодильного туннеля.

Сделаны они полностью из нержавеющей стали. Продукт выходит с датой выпуска на обратной стороне или в месте по желанию заказчика. Работа упаковщика полностью синхронизирована с работой холодильного туннеля.

Для производства мороженого премиум-класса Bruno Gelato требуется самое лучшее

Мороженое в итальянском стиле обладает приятной консистенцией и тает во рту

Превосходное мороженое в итальянском стиле обладает превосходной текстурой и с легкостью тает во рту. Чтобы добиться мороженого такого качества, компания Bruno Gelato не идет на компромисс ни в каких вопросах. Все мороженое, производимое компанией, содержит от 60 до 75 процентов натурального цельного молока, которое несколько раз в неделю завозится с местных молокозаводов. Также для мороженого всегда используется пюре из свежих фруктов.

Все мороженое, производимое компанией, содержит от 60 до 75 процентов натурального цельного молока, которое несколько раз в неделю завозится с местных молокозаводов. Также для мороженого всегда используется пюре из свежих фруктов.

История традиционной семейной компании началась с открытия кафе-мороженого итальянцем Бруно Лукетта в Раудерфене, что на северо-западе Германии, в 1980 году. Его высококачественное итальянское мороженое быстро начало пользоваться успехом. После этого компания Bruno Gelato завоевала прочные позиции на рынке Германии.

В 2006 году компания отказалась от отнимающего много времени ручного изготовления мороженого и перенесла производство на новый завод. На нем Bruno Gelato начала непрерывное производство мороженого премиум-класса и его поставки в пятилитровых контейнерах в кафе-мороженое, которые в то время выступали в роли главных точек продаж. Однако когда крупная сеть супермаркетов запустила продажи мороженого компании в 2013 году, Лукетта решил увеличить свои производственные мощности. Его старые автоматы были сложны в управлении, а объем выпускаемой продукции — нестабильным. Сначала Bruno Gelato взяла на тест прототип Фризера непрерывного действия Tetra Pak® S1500 A2, самой большой модели в линейке продуктов, позволяющей выпускать до 1500 литров в час.

Его старые автоматы были сложны в управлении, а объем выпускаемой продукции — нестабильным. Сначала Bruno Gelato взяла на тест прототип Фризера непрерывного действия Tetra Pak® S1500 A2, самой большой модели в линейке продуктов, позволяющей выпускать до 1500 литров в час.

«Мы договорились, что Bruno Gelato будет тестировать прототип в течение трех месяцев», — рассказывает Лутц Шеффель, менеджер по продаже оборудования и сервису Tetra Pak. «На протяжении тестового периода мы отвечали за быстрое обслуживание и решение любых возможных проблем», — продолжает он.

Наш автомат полностью подтвердил обещанные характеристики: надежное производство и значительное расширение мощностей. Вскоре Bruno Gelato заказала у нас два дополнительных фризера S1500. «Я очень рад сотрудничеству с Tetra Pak», — говорит исполнительный директор Бруно Лукетта. «Когда настает время замены запчастей, я получаю их в течение двух дней. Это крайне важно, особенно в летнее время. Также хочу отметить, что автоматы работают очень точно и с постоянным давлением. Для производства итальянского мороженого требуется идеальное оборудование», — рассказывает он.

Для производства итальянского мороженого требуется идеальное оборудование», — рассказывает он.

Стабильное производство для постоянно высокого качества продукции

Без стабильного производства поддержание постоянно высокого качества продукции невозможно. Мороженое должно иметь кремообразную консистенцию, ледяные кристаллы оставаться небольшими, а взбитость — объем воздуха, вводимого в мороженого, — идеально сбалансированной.

«Наше традиционное итальянское мороженое должно по консистенции напоминать крем, что требует минимально возможного размера ледяных кристаллов», — объясняет Лукетта. «При степени взбитости всего 40 процентов мороженое остается очень тяжелым. Главное для меня — чтобы мороженое, производимое на заводе, не уступало мороженому, сделанному вручную», — продолжает директор. Благодаря инвестициям в новое оборудование объемы производства удвоились. В год производится около двух миллионов литров мороженого. Bruno Gelato поставляет мороженое в более чем 1200 кафе по всей Европе, а продажи в розничные сети быстро растут. Ежегодный рост продаж на 30–40 процентов демонстрирует, что потребители с удовольствием платят двойную цену за привлекательную прозрачную упаковку 0,9 л Bruno Gelato в виде прозрачных бочонков, демонстрирующих вкуснейшее мороженое во всей красе. С 2015 года также доступны контейнеры объемом 0,1 л. Для удовлетворения быстрорастущего спроса на свою продукцию премиум-класса Лукетта планирует построить новый завод.

Ежегодный рост продаж на 30–40 процентов демонстрирует, что потребители с удовольствием платят двойную цену за привлекательную прозрачную упаковку 0,9 л Bruno Gelato в виде прозрачных бочонков, демонстрирующих вкуснейшее мороженое во всей красе. С 2015 года также доступны контейнеры объемом 0,1 л. Для удовлетворения быстрорастущего спроса на свою продукцию премиум-класса Лукетта планирует построить новый завод.

Производство мороженого — Справочник химика 21

В молочной промышленности также используют глюкозно-фруктозные сиропы. Замена 50 % сахара в производстве мороженого в сочетании с кукурузной патокой смещает точку замерзания. [c.147] Характеристика продукции, сырья и полуфабрикатов. Вафли — мучные кондитерские изделия, представляющие собой тонкие выпеченные листы, прослоенные начинкой или без нее. Вафельные листы обладают специфическим свойством издавать хруст при раскусывании. Это обусловлено низким содержанием влаги, рифленой клетчатой поверхностью и мелкопористой внутренней структурой листов. Вафельные листы являются составной частью вафель, вафельных тортов, конфет на вафельной основе и др. Вафельные листы и стаканчики применяют при производстве мороженого. [c.120]

Вафельные листы являются составной частью вафель, вафельных тортов, конфет на вафельной основе и др. Вафельные листы и стаканчики применяют при производстве мороженого. [c.120]

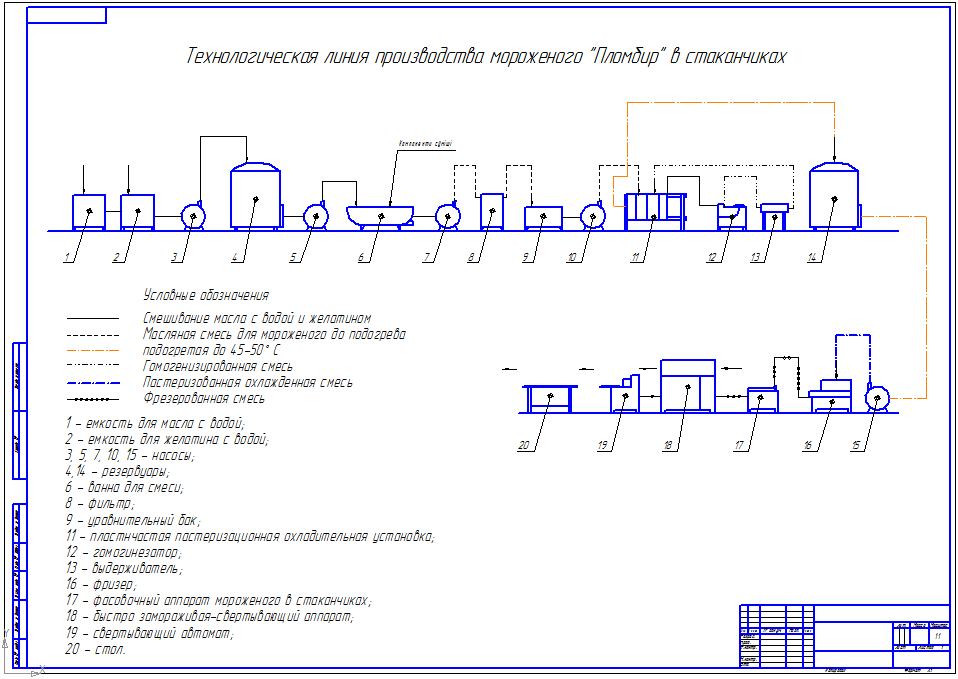

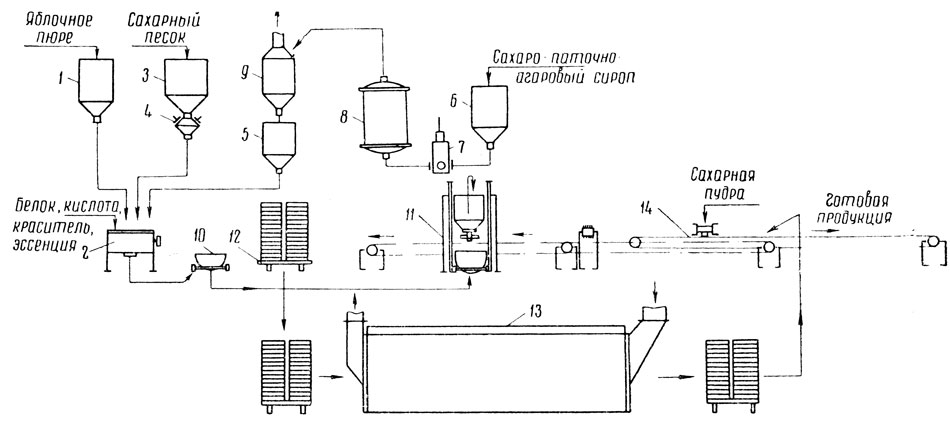

ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА МОРОЖЕНОГО [c.204]

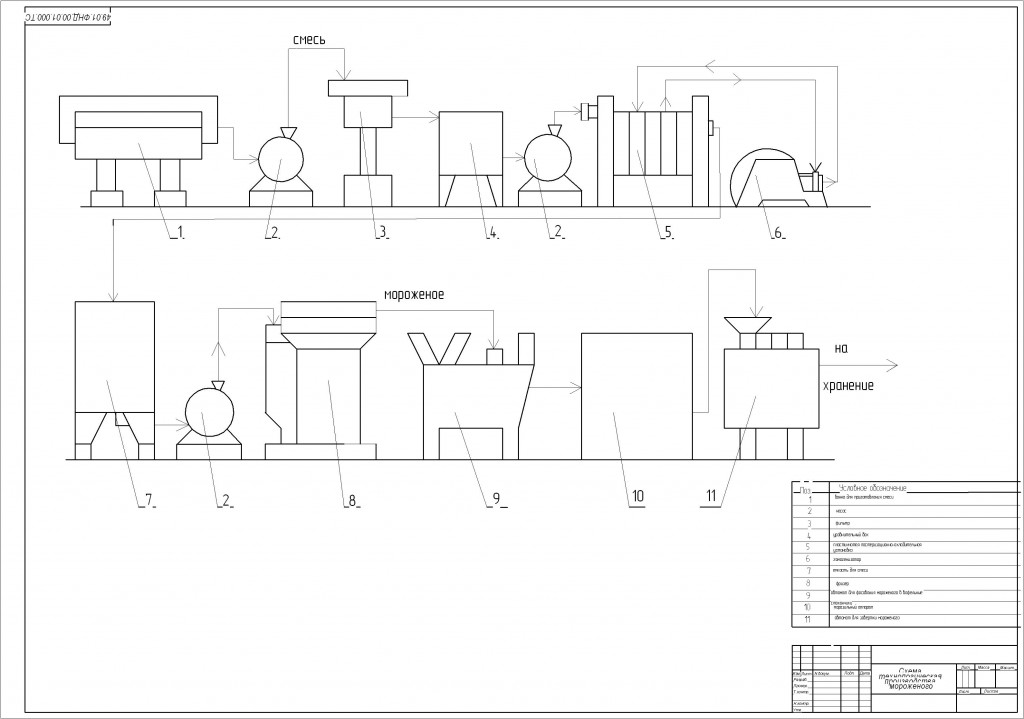

Стадии технологического процесса. Производство мороженого включает в себя следующие стадии [c.204]

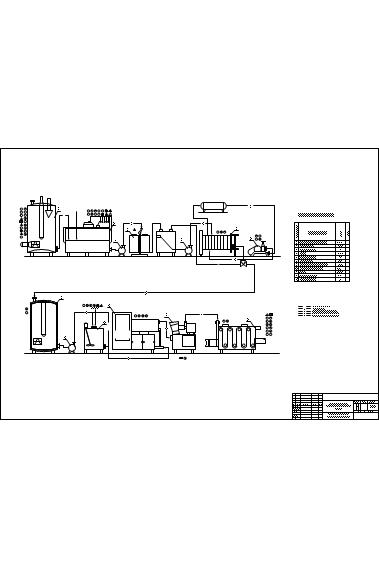

Характеристика комплексов оборудования. Производство мороженого состоит из двух основных этапов выработки смеси и приготовления из нее мороженого. [c.204]

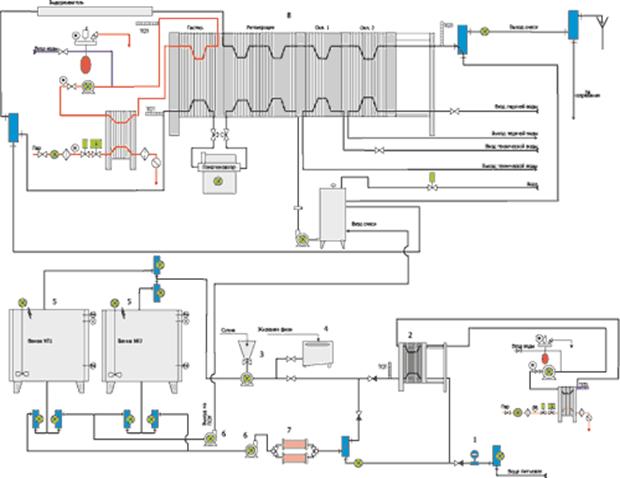

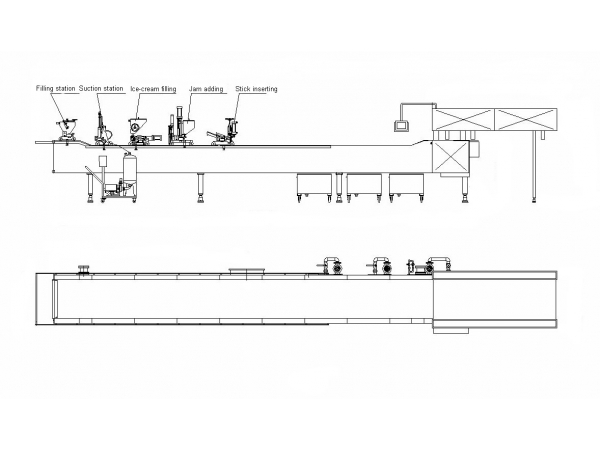

Машинно-аппаратурная схема линии производства мороженого приведена на рис. 4.11. [c.205]

Какие требования предъявляются к технологическим процессам при производстве мороженого [c.210]В чем заключаются особенности производства мороженого [c.210]

Технологическая линия производства мороженого. ……..204 [c.708]

……..204 [c.708]

Фризеры являются основным оборудованием в производстве мороженого и предназначены для частичного замораживания воды в подготовленных молочных смесях и насыщения их мелкодиспергированным воздухом. В зависимости от вида мороженого и конструкции фризера в лед переходит 25,0… 60,0 % воды, а объем молочной смеси вследствие аэрации увеличивается примерно в два раза. Фризеры бывают непрерывного и периодического действия. Важнейшими узлами фризера являются рабочий цилиндр, который с внешней стороны охлаждается, а также системы охлаждения рабочего цилиндра и подачи продукта в него. Система охлаждения бывает аммиачной, фреоновой или рассольной, обеспечивающей охлаждение продукта до температур -3… -5 С. Система подачи продукта осуществляет впуск в рабочий цилиндр вместе с продуктом также и воздуха для насыщения им продукта. [c.932]

Устройство для выемки захватывает палочки, извлекает эскимо из формы и погружает его в ванну с глазировочной смесью, непрерывно подаваемой из бачка насосом. После глазировки порции эскимо обсыхают и подаются на винтовой желоб, который направляет их к автомату для завертки в фольгу или специальную бумагу. Освобожденные формочки поступают под дозатор, и начинается новый цикл производства мороженого. При производстве мороженого с температурой после закаливания -20…-23 °С от 1 кг мороженого отводится примерно 1000 кДж теплоты при этом учитываются все процессы, начиная от охлаждения поступившего молока и до закаливания мороженого. [c.937]

После глазировки порции эскимо обсыхают и подаются на винтовой желоб, который направляет их к автомату для завертки в фольгу или специальную бумагу. Освобожденные формочки поступают под дозатор, и начинается новый цикл производства мороженого. При производстве мороженого с температурой после закаливания -20…-23 °С от 1 кг мороженого отводится примерно 1000 кДж теплоты при этом учитываются все процессы, начиная от охлаждения поступившего молока и до закаливания мороженого. [c.937]

Эч и продукты используют в хлебопечении, кондитерской и сахарной промышленности, при производстве мороженого. [c.79]

Мороженое. Производство мороженого включает пригот ние смеси, пастеризацию гомогенизацию, охлаждение и за живание смеси. Наиболее типичные смеси имеют белков 5,5 %, жиров от 3,5 до 20 %, сахарозы от 14,0 до 17,8 % Химический состав некоторых видов мороженого предст в приложении 56. [c. 162]

162]

Очень широко используется она также в пищевой промышленности. Так, в производстве мороженого ее применение обеспечивает необходимую пышность, стабильность и вкус. Метилцеллюлоза используется в ароматических эмульсиях, подливах, для фруктовых [c.100]

На практике часто имеют место случаи, когда одно и то же вещество растворяют в различных растворителях. Так, например, при производстве мороженого в качестве стабилизаторов применяют модифицированный крахмал, для растворения которого используют молоко или воду. В таких случаях удовлетворительных результатов можно достичь, если по оси абсцисс на графике концентрационной зависимости вязкости вместо концентрации откладывать произведение концентрации на некоторый коэффициент пропорциональности К, учитывающий различие свойств у растворителей. [c.72]

Извлечение масла из соевых бобов Производство резиновых изделий Производство мороженого Сыроваренное производство Металлообработка Камвольное производство Кондитерское производство Производство игрушек с моторчиками [c. 245]

245]

Распределительные холодильники имеют большую емкость камер для длительного хранения различных пищевых продуктов в центрах потребления. Кроме того, специализированные распределительные холодильники предназначены для хранения масла, мяса и других затаренных продуктов. Хладокомбинаты — распределительные холодильники с производством мороженого, льда из воды или сухого льда. [c.176]

Показатели Производство мороженого в т/ситки [c.344]

Холод в производстве мороженого. Производство мороженого сравнительно молодая отрасль пищевой промышленности, начало которой было положено в СССР в 1932 г., когда при некоторых холодильниках были организованы цеха производительностью от 0,3 до 5 m мороженого в смену. Вскоре мороженое в крупных центрах потребления стали выпускать многие молочные комбинаты и хладокомбинаты. Производство мороженого развивалось в нашей стране быстрыми темпами, что видно из следующих данных [c.378]

Аустенитные стали применяют в молочной отрасли оборудование для хранения и стерилизации молока, сепараторы, сыроваренное и маслобойное оборудование, цистерны для перевозки молока, оборудование для производства мороженого и сухого молока) в пивоваренной отрасли (отстойные чаны, теплообменники, аппараты для брожения и дображивания, емкости для перевозки пива, оборудование для производства- дрожжей) при консервировании (технологическое оборудование) в хлебопекарной отрасли (смесительное оборудование, рабочие столы). [c.12]

[c.12]

Прессованный твердый ангидрид под названием сухого льда используется для поддержания низкой температуры в вагонах-холодиль-никах, предназначенных для транспорта скоропортящихся продуктов, при производстве мороженого. [c.402]

На распределительных холодильниках часто организуют производство мороженого, водного и сухого льда. [c.347]

Прессованный твердый ангидрид под названием сухого льда используется для поддержания низкой температуры в вагонах-холодильниках, предназначенных для транспорта скоропортящихся продуктов, при производстве мороженого под названием сухого льда , так как он испаряется, не плавясь и сохраняя температуру —79° до тех пор, пока не испарится последний кристаллик. При рассеивании кристалликов сухого льда с самолета, пролетающего над переохлажденным облаком, создается искусственный снегопад и горизонт проясняется. [c.552]

При распределительных холодильниках часто организуют дополнительные и подсобные производственные предприятия цехи мороженого, фасовки, производства мороженых плодов и овощей, водного и сухого льда, изготовление тары и т. д. В таких случаях распределительные холодильники называют хладокомбинатами. [c.44]

д. В таких случаях распределительные холодильники называют хладокомбинатами. [c.44]

Распределительные холодильники обеспечивают равномерное снабжение торговых предприятий скоропортящимися продуктами в течение года. Они сооружаются в крупных центрах потребления. Средняя емкость их от 5000 до 10000 т. Имеются распределительные холодильники емкостью 20000 т и выше. Используются они для долгосрочного хранения продуктов. В сезоны заготовок на распределительных холодильниках создаются резервные запасы продуктов. Продукты поступают на распределительные холодильники в охлажденном или замороженном виде из базисных, заготовительных и производственных холодильников. Если в пути происходит частичное отепление или размораживание продуктов, то на распределительных холодильниках организуется их охлаждение или замораживание. Запасы продуктов на распределительных холодильниках ослабляют влияние сезонности в снабжении населения скоропортящимися продуктами. Имеются распределительные холодильники универсального типа и специализированные (для мяса, рыбы и др. ). На распределительных холодильниках могут быть организованы специальные производства производство мороженого, водяного и сухого льда. В этом случае их называют хладокомбинатами. [c.233]

). На распределительных холодильниках могут быть организованы специальные производства производство мороженого, водяного и сухого льда. В этом случае их называют хладокомбинатами. [c.233]

Распределительные холодильники предназначены для равномерного обеспечения городов и промышленных центров сезонными продуктами питания в течение всего года. Так же, как и базисные холодильники, характеризуются относительно большой вместимостью помеш,ений для хранения продуктов. Выпуск грузов осуществляется сравнительно равномерно, В средних и крупных промышленных центрах распределительные холодильники часто имеют производственные цехи производства мороженого, водного льда, твердой двуокиси углерода (сухого льда), фасовки мяса, масла и др. Такие предприятия называют хладокомбинатами. На рис. 1.2 показан распределительный одноэтажный холодильник. [c.10]

Глюкоза находит применение в кондитерском производстве (для выработки диетических бисквитов, помадок, шоколада и т. д.), в производстве мороженого, сгущенного молока, фруктовых консервов. Она добавляется в хлебобулочные изделия, пиво, виноградные вина и различные безалкогольные напитки. Глюкоза значительно менее сладка, чем сахароза. [c.110]

д.), в производстве мороженого, сгущенного молока, фруктовых консервов. Она добавляется в хлебобулочные изделия, пиво, виноградные вина и различные безалкогольные напитки. Глюкоза значительно менее сладка, чем сахароза. [c.110]

Другие машины, применяемые на молочных заводах, также оборудуют зубчатыми редукторами смазывать эти редукторы можно одним из упомянутых выше масел. В качестве примера можно привести тихоходные смесители с приводом от понижающих редукторов, применяемые для смешения молока. Аналогичным образом приводятся фризеры непрерывного действия, используемые для производства мороженого. Если эти [c.422]

Технологический процесс производства мороженого состоит из приготовления смеси (смешения компонентов) пастеризации гомогенизации (для сливочного, молочного и пломбира) охлаждения выдержки (старения) замораживания закалки. [c.140]

Начальные стадии технологического процесса производства мороженого выполняются при помощи комплексов оборудования для приема, охлаждения, переработки, хранения и транспортирования сырья. Приемку сырья осуществляют при помощи весов (молокосчетчиков), сепараторов-моло- ко-очистителей, пластинчатых охладителей, фильтров и вспомогательного оборудования. [c.205]

Приемку сырья осуществляют при помощи весов (молокосчетчиков), сепараторов-моло- ко-очистителей, пластинчатых охладителей, фильтров и вспомогательного оборудования. [c.205]

Эфиры сахарозы по составу представляют собой сложнь эфиры природных кислот с сахарозой. Спектр применения эт соединений очень широкий — кондитерские изделия, хлебопеч ние, производство мороженого. [c.80]

С помощью р-галактозидазы (лактаза) получают диетический продукт, необходимый по жизненным показаниям многим лицам, не способным усваивать лактозу, или молочный сахар. Применение р-галактозидазы (лактаза) из А. niger позволяет побочный продукт сыроварения — сыворотку — использовать для получения подсластителей, используемых затем в хлебопечении, кондитерской промышленности и для производства мороженого [1,8]. [c.216]

Общий расход холода на производство мороженого, включая охлаждение смеси, фризерование и закаливание с учетом эксплуатационных потерь, составляет для мороженого в крупной таре 180 тыс. ккал1т, а в мелкой расфасовке — 225 тыс. ккал1т. От общей стоимости мороженого на производстве холода падает 10—15%. Расход холода для цехов мороженого указан в табл. 181. [c.344]

ккал1т, а в мелкой расфасовке — 225 тыс. ккал1т. От общей стоимости мороженого на производстве холода падает 10—15%. Расход холода для цехов мороженого указан в табл. 181. [c.344]

В производстве мороженого помимо эмульгирования компонентов ПАВ способствуют образованию более мелких кристаллов льда, мягкой текстуры продукта, повышают его способность к сохранению приданной формы, улучшают консистенцию и вкус. Система ПАВ для мороженого включает глицерилмоно-стеарат, производные моноглицерида и яблочной кислоты, стабилизаторы эмульсии и т. д. Эти добавки вводят в количестве от 4 до 8 кг на 1000 л мороженого. Потребление пищевых ПАВ в производстве мороженого в 1980 г. составило в США 20 тыс. т, Великобритании — около 2,5, ФРГ — примерно 2,75 тыс. т (выработка мороженого 3500 млн., 290 млн. и 324 млн. л соответственно). [c.216]

Автоматизация в производстве мороженого — ООО «СЕЛЬМАШ МОЛОЧНЫЕ МАШИНЫ»

В процессе получения смеси мороженого выделяют следующие технологические операции:

- подготовка сырья;

- смешивание компонентов;

- пастеризация смеси;

- гомогенизация;

- охлаждение смеси;

- созревание смеси;

- фризерование;

- фасовка;

- санитарная обработка оборудования.

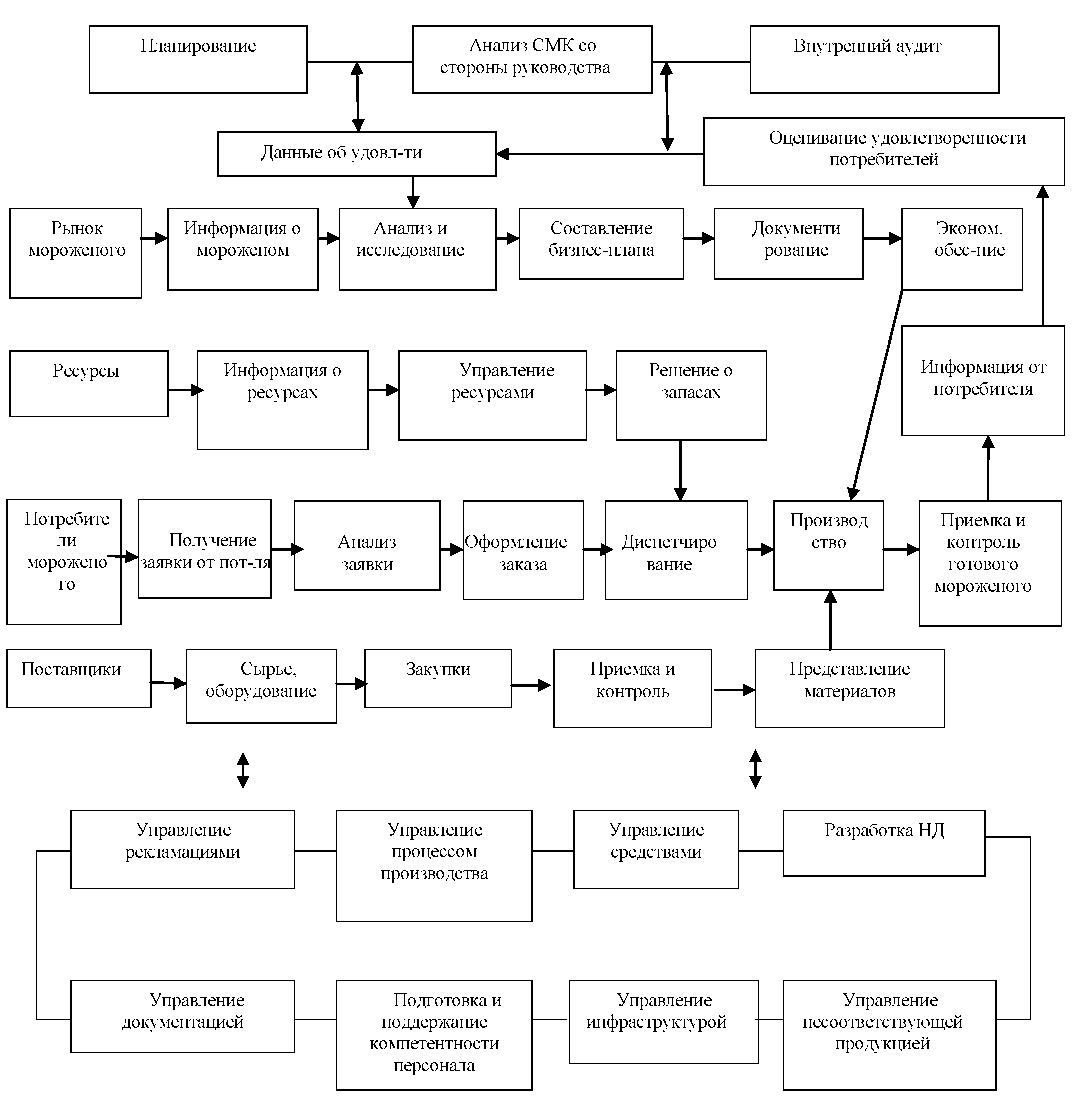

Существующая технологическая схема производства смеси мороженого позволяет выделить основные технологические этапы, объединенные либо по характеру процесса (порционный или поточный), либо по особой технологической специализации (тепловая обработка, санитарная обработка) (рис. 1).

Рисунок 1. Технологическая схема производства мороженого

Таким образом, при управлении производством смеси определяется как минимум три рабочих места оператора:

- порционная подготовка сырья, получение смеси;

- поточная тепловая обработка, созревание смеси;

- санитарная обработка оборудования.

Особенности оборудования и программного обеспечения, разработанного специалистами компании, позволяют управлять технологическими операциями в автоматическом режиме:

- смешивание и дозированная подача жидких и сухих компонентов;

- тепловая обработка в поточной пластинчатой теплообменной установке с возможностью оперативного изменения температурно-временных параметров;

- созревание смеси в универсальных емкостных аппаратах с возможностью независимого изменения температурно-временных параметров одновременно в нескольких аппаратах;

- санитарная обработка с выполнением заданного регламента мойки для каждого объекта с возможностью автоматизированного выбора маршрута.

На практике при внеплановом изменении ассортимента, что характерно для современного производства, специалисты обычно сталкиваются со следующими трудностями:

- оперативный пересчет необходимых объемов и массы компонентов согласно рецептурам;

- определение температурно-временных параметров тепловой обработки;

- пересчет времени созревания;

- построение графика заполнения емкостей созревания;

- определение очередности санитарной обработки резервуаров и трубопроводов.

Для управления выпуском продукции в условиях изменения как объемов, так и ассортимента продукции разработана автоматизированная система управления производством.

На основе планируемого ассортимента и объема (рис. 2) автоматически рассчитывается:

- распределение объемов сырья по заданному ассортименту;

- продолжительность технологических процессов на основе технологических нормативов;

- строится график очередности выпуска смеси исходя из текущей загрузки оборудования.

Рисунок 2. Схема автоматизированного расчета планового задания производства мороженого

В результате расчетов формируются задания для операторов производства:

| Рабочее место оператора | Задания по рабочим местам оператора |

|---|---|

| Подготовка сырья и получение смеси |

|

| Поточная тепловая обработка, созревание смеси |

|

| Санитарная обработка |

|

Разработанная автоматизированная система планирования и управления производством смеси мороженого позволяет оперативно изменять как объем, так и ассортимент выпускаемой продукции с учетом загрузки оборудования.

Технология мороженого | EuroGlaces

Сначала , основные ингредиенты (молоко, сахар, молочные или растительные жиры, вода и любые второстепенные компоненты, такие как стабилизаторы) смешиваются вместе и смешиваются в хорошо перемешиваемом баке для смешивания. Эта первая операция гарантирует, что будет создана однородная смесь правильных ингредиентов в правильных пропорциях и что любые используемые порошки должным образом гидратированы.

После смешивания смесь для мороженого перекачивается в пастеризатор, где она быстро нагревается до заданной температуры и выдерживается при этой температуре в течение соответствующего периода времени, чтобы гарантировать микробиологическое качество конечного продукта.