Оборудование «Паксистем»: гофрокартон с минимальными затратами

Автор:

Опытный завод «Паксистем»

Ярославль,Тутаевское шоссе, д.2

Телефон/факс: (4852) 57-58-50, 58-58-50/57-58-50

[email protected]

www.packsystem.ru

Каждый из нас хоть раз сталкивался с гофрированным картоном. Где? Да почти везде! Возьмите любую коробку от электроники или бытовой техники — вот вам и гофрокартон. Кто знаком с этим бизнесом, приведет примеров куда больше и куда интереснее. Но мы и не ставим перед собой цель рассказать, где используется гофрированный картон, и насколько он популярен. Отметим лишь, что это самый распространенный материал для производства упаковки, а значит заниматься им довольно выгодно. Но в каждом деле есть свои нюансы, в том числе и в производстве гофрокартона. О них то и пойдет речь.

Главное в бизнесе по производству гофрированного картона — оборудование.

Как видно, требований довольно много, а оборудование, сочетающее все эти достоинства, еще предстоит поискать. Однако поиски не будут долгими, ведь вот оно, совсем рядом. Скептикам это может показаться фантастикой, но ярославский Опытный завод «Паксистем» освоил выпуск линий по производству гофрированного картона, которые соответствуют всем самым строгим запросам производителей картона, и не вынуждают их идти на компромисс. Кстати, «Паксистем» единственный в России производитель оборудования для выпуска гофрокартона, разработавший и освоивший производство малогабаритных, электрообогреваемых линий для выпуска гофрокартона и заготовок тары из него, установок для приготовления клея, модульных агрегатов для переработки производимого гофрокартона в гофротару, отдельных установок по склейке 5-ти и 7-ми слойного гофрокартонов.

Итак, что же дадут предприятию производственные линии «Паксистем»? С этим мы сейчас и разберемся.

Во-первых, экономию. Линиям «Паксистем» не нужны большие помещения, так как для организации производства будет достаточно даже 350 квадратных метров. Кроме того, все линии электрические, так что при организации производства не потребуется пар и прочие энергоносители, что существенно облегчает жизнь.

Во-вторых, купив линию «Паксистем» по производству гофрированного картона, вы получаете оборудование с гарантированным качеством и заказанной производительностью. О первом свидетельствует тот факт, что заводом «Паксистем» уже выпущено более 150 линий для производства гофрокартона, которые работают в России и за ее пределами. При этом завод не просто продает оборудование, но и устанавливает его, настраивает, поставляет запчасти, обслуживает и обучает персонал работе со своими станками. Что до производительности, то достаточно сказать, что гофролинии «Паксистем», в зависимости от комплектации, выдают от 400 тысяч до 1,5-2 миллионов квадратных метров гофрированного картона в месяц.

В-третьих, продукция, выпущенная на оборудовании «Паксистем», полностью отвечает стандартам качества, двух-, трёх-, пятислойный гофрокартон соответствует ГОСТ Р 52901-2007 (бывший ГОСТ 7376-89), при ширине полотна гофрокартона 750, 1050, 1260, 1400 или 1600 мм, а конструктивные особенности линии позволяют достаточно быстро сменить как сам формат, так и тип гофра А, В, С, Е.

Четвертым конкурентным преимуществом клиентов компании «Паксистем» является ассортимент выпускаемой продукции. Это не только различного типа гофрированный картон. Завод предлагает оборудование и для производства гофротары из гофрокартона. В серийное производство уже запущены модульные агрегаты для производства гофроящиков, включающие: модуль загрузочный-самонаклад, модуль слоттерный, модуль сложной ротационной высечки, флексопечатный модуль с линиатурой анилоксового вала 110 линий/см и тонкой продольной приводкой (вдоль подачи) на ходу до 12 миллиметров. Модульное построение агрегата позволяет использовать его в любой необходимой для заказчика комплектации.

Однако оборудование оборудованием, а ведь для него нужны расходные материалы, комплектующие, дополнительные аппараты и так далее. Шутка ли, производственную линию поставила одна компания, расходные материалы продает другая, дополнительную аппаратуру третья и так далее. Неудобно, накладно, часто неэффективно. Завод «Паксистем» избавляет своих партнеров от подобных сложностей, так как помимо производственных линий выпускает комплектующие и расходные материалы. Среди них установки приготовления клея, гофровалы, фотополимерные формы (клише) для печати по гофрокартону и другим материалам, инфракрасные излучатели для нагрева гофровалов и барабанов в линиях.

Также в договорную поставку, кроме самой линии «Паксистем» по производству гофрированного картона, могут быть включены: установка для приготовления крахмального клея, модульный агрегат производства гофротары, двойные рилёвочно-резательные станки долевой резки полотна гофрокартона, двойные станки поперечной резки, АСУ ТП, стол-листоукладчик с боковой выгрузкой заготовок (листов) гофрокартона, механизированный подъём и опускание сукна на сушильном столе, вакуумный прижим полотна гофрокартона на охлаждающей секции сушильного стола, клеенаносящие валы для разных форматов гофрополотна, система циркуляции в клеенаносящих узлах, подача клея в рабочую зону под давлением, комплекты гофровалов с другим профилем гофра (А,В,С,Е), а также по желанию заказчика комплектация оборудованием других производителей (пресса для макулатуры, гидротележки, обвязочные полуавтоматы, паллетообмотчики, фальцесклейка, раличные виды штанцформ и т.

Как видно, «Паксистем» не ограничивает своих партнеров одним лишь производством гофрированного картона. При желании, предприниматель может легко расширить свой бизнес и приступить к выпуску гофроящиков или по-простому столь привычных всем картонных коробок. Достаточно лишь позвонить в «Паксистем», и, пожалуйста, получай новый бизнес, либо расширяй существующий.

Сырье для производства гофрокартона | «УРАЛГОФРОПАК»

Гофрокартон используют для создания упаковочной тары. Этот промышленный материал изготавливают из бумаги, которую называют флютингом, и картона, называемого лайнером. Большим преимуществом производства гофрокартона является то, что его можно изготавливать из вторичных материалов. Благодаря этому сберегаются средства и не страдает природа.

Рассматривая технические характеристики гофрокартона, можно выделить такие критерии:

- тип гофрирования;

- тип картона;

- различные цвета;

- число слоев картона;

- нормативная документация, которая регламентирует качество используемых материалов.

Тип гофры

В гофрокартоне имеется прослойка волнообразной гофры. Гофрокартон изготавливают следующим способом: бумажные и картонные заготовки соединяют между собой с помощью клея. У гофры имеется своя классификация:

- Высота (h). Высчитывается по расстоянию, пролегающему между низом и верхом.

- Шаг (t). Представляет собой расстояние между обеими наружными величинами, то есть ширину полотна. Соотношение высоты и шага — это и есть профиль гофры, оказывающий влияние на качественные характеристики готового гофрированного картона.

Некоторые специалисты высчитывают число гофрированных слоев, приходящихся на один погонный метр картонного листа.

Высоту гофры высчитывают по отрезку между нижним и верхним краем. Шагом гофры называют отрезок между двумя наружными точками. Другими словами, шаг – это ширина полотна. Соответствие высоты и шага – профиль гофры, по которому и определяется качество гофрированного картона.

Наибольшим размером и прочностью отличается картон с профилем С. В высоту он 3,66 мм, его шаг — 7,99 мм. Наименьшие размеры имеет гофрированный картон профиля Е. Высота его 1,16 мм, шаг — 3,5 мм. При производстве частенько не придерживаются этих характеристик в точности — они имеют тенденцию слегка меняться по своим показателям.

По указанным данным видно число слоев гофры, которое идет на создание одного погонного метра гофрокартона.

Количество слоев гофры

Состав гофрированного картона — это слои картона и гофрированной бумаги. Многослойность гофрокартона влияет на буквенное обозначение:

- Д — Двухслойный. Этот вид вспомогательного материала получается из плоского лайнера, то есть картона и слоя гофрированной бумаги, то есть флютинга. Двухслойный картон очень мягкий, гибкий и отлично хранится в рулонах.

- Т — Трехслойный. Соединяются два картонных слоя и один слой гофрированной бумаги. Трехслойными бывают полотна с профилями С, В, Е.

Подобные заготовки идут на гофроупаковку.

Подобные заготовки идут на гофроупаковку. - Ч — Четырехслойный. Здесь по два бумажных и картонных слоя.

- П — Пятислойный. Соединяются три слоя плоского картона и два слоя гофробумаги. Производители в РФ выпускают пятислойный гофрокартон с профилями С+В, В+Е.

- С – Семислойный. Картонных слоев — четыре, гофрированных бумажных слоев — три.

Гофрированный картон выпускается согласно ГОСТу 7376-89.

Классификация гофрокартона по типу лайнера

Согласно тому, какой лайнер (картон) берется для производства гофроупаковки, сырье различается на:

- крафт-лайнер – многослойный материал, в состав которого входит 80 % необработанной целлюлозы;

- тест-лайнер – многослойный картон, изготовленный из макулатуры, которая подвергается всесторонней обработке;

- топ-лайнер – картон особой прочности, который создается из чистой сульфатной либо сульфитной целлюлозы. Его второе название — покровный лайнер.

О качественных показателях гофрокартона судят по тому, какой лайнер берется для его воспроизведения. Чем качество лучше, тем прочнее и лучше гофрокартон. Особенно важны верхние покрытия, ведь именно они создают прочность гофрокартона, поддерживают его крепость. Поэтому для воссоздания наружного слоя больше всего подойдет топ-лайнер или крафт-лайнер.

Картон для наружного покрытия может иметь несколько цветов, на него наносят покрытие, устойчивое к влаге. Тест-лайнер благодаря своей плотности и прочности подходит для внутреннего наполнения.

Цветовая характеристика лайнера

Нет необходимости красить гофрированный картон в разнообразные цвета, так как для вторичного материала эта характеристика не важна.

Часто для картона используется коричневый цвет, так как это нормальный цвет необработанной целлюлозы. Иногда его отбеливают и получают белый цвет. Часто можно увидеть картон бежевого оттенка, а также со своеобразными вкраплениями.

Другие статьи:

Гофрокартон (гофрированный картон): спецификация, виды — Антэк

Гофрокартон — это упаковочный материал, состоящий из склеенных бумажных слоев, как минимум один из которых представляет собой гофрированный лист.

Благодаря своей конструкции гофрокартон обладает удивительным сочетанием невысокой цены, малого удельного веса и отличных механических характеристик. По этой причине гофрокартон является едва ли не самым распространенным упаковочным материалом в мире. Широко применяется как для изготовления промышленно-производственной тары и упаковки, транспортно-логистической, так и в сфере потребительской упаковки.

Принцип работы

Принцип, на котором основаны замечательные свойства гофрокартона, легче всего объяснить на примере старого детского фокуса. Для фокуса понадобится тетрадный листок и три стеклянных стакана. Поставьте два стакана на стол на некотором расстоянии друг от друга, положите на них лист бумаги и предложите зрителям поставить на этот импровизированный «мостик» третий стакан, так, чтобы конструкция не провалилась. Естественно, не зная секрета, никто с этим заданием не справится. Сложите лист бумаги «гармошкой», положите его краями на те же два стакана и осторожно ставьте третий стакан сверху. Сложенный гармошкой лист бумаги легко выдерживает нагрузку непосильную для плоского листа.

Естественно, не зная секрета, никто с этим заданием не справится. Сложите лист бумаги «гармошкой», положите его краями на те же два стакана и осторожно ставьте третий стакан сверху. Сложенный гармошкой лист бумаги легко выдерживает нагрузку непосильную для плоского листа.

Именно так работает с нагрузками гофрокартон. Гофрированный слой, за счет своей формы, обладает повышенной жесткостью, которую он придает всему листу гофрокартона. Продолжая эксперимент с тремя стаканами, вы можете слегка надавить рукой на верхний стакан и при этом увидеть, что сложенный гармошкой лист «ломается» в том месте, где гармошка распрямляется или, наоборот, складывается. Именно по этой причине, гофрированный лист наклеивается на гладкий лист, который препятствует деформации «гармошки» и помогает ей сохранять свою жесткость. Таким образом получается двухслойный гофрокартон. Но он бывает не только двухслойным.

Виды гофрокартона

Самая грубая классификация гофрокартона осуществляется по количеству слоев, причем учитываются как гладкие слои, так и гофрированные.

Гофрированный слой называется флютинг, от английского «flute» — «бороздка», «канавка». Гладкий слой именуется лайнер, от английского «liner» — «облицовка». При этом наружный, лицевой слой нередко называют топ-лайнер, где приставка «топ» обозначает «верх».

Итак, по количеству слоев различают:

Двухслойный гофрокартон (Тип «Д»)

Уже упомянутый двухслойный гофрокартон состоит из одного флютинга и одного лайнера. Наиболее часто этот тип гофрокартона применяют для изготовления амортизирующих прокладок и упаковки для стеклянных изделий. Вы наверняка не раз видели в продаже лампы накаливания или дневного света, упакованные в тубусы из такого картона. Преимуществом двухслойного гофрокартона является как раз слой флютинга, не закрытый лайнером с одной стороны и создающий амортизирующую прослойку, позволяющую паковать в него хрупкие изделия. Недостаток также имеется — двухслойный гофрокартон, демонстрируя неплохую жесткость на излом поперек направления флютинга, абсолютно не обладает жесткостью при продольном изгибе. Более того, лист двухслойного гофрокартона так и норовит свернуться в рулон.

Более того, лист двухслойного гофрокартона так и норовит свернуться в рулон.

Трехслойный гофрокартон (Тип «Т»)

Недостаток жесткости решен уже в трехслойном гофрокартоне. Просто на флютинг наклеивается два лайнера с каждой стороны. Пожалуй, это самый распространенный вид гофрокартона в мире. Он находит применение во всех сферах жизни, из него изготавливают потребительскую упаковку и стандартные ящики. Такая универсальность обусловлена его механическими характеристиками. Наличие двух топ-лайнеров с каждой стороны обеспечивают жесткость не только при изгибе поперек направления флютинга, но и при продольном изгибе. Однако существуют задачи, предъявляющие к гофрокартону более жесткие требования. Поэтому типология гофрокартона не ограничивается трехслойным.

Пятислойный гофрокартон (Тип «П»)

Состоит из трех лайнеров, чередующихся с двумя флютингами. Применяется при создании упаковки для тяжелых агрегатов и в других случаях, когда готовая тара должна обладать повышенной прочностью. Вы наверняка сталкивались с пятислойным гофрокартоном, когда покупали крупную бытовую технику — телевизор, стиральную машину или кондиционер. Также из пятислойного гофрокартона изготавливается большая часть логистической тары для объемов выше среднего и приближенных к крупногабаритным, если условия эксплуатации не предполагают особых нагрузок. Для последнего случая предназначен следующий тип.

Вы наверняка сталкивались с пятислойным гофрокартоном, когда покупали крупную бытовую технику — телевизор, стиральную машину или кондиционер. Также из пятислойного гофрокартона изготавливается большая часть логистической тары для объемов выше среднего и приближенных к крупногабаритным, если условия эксплуатации не предполагают особых нагрузок. Для последнего случая предназначен следующий тип.

Семислойный гофрокартон (Тип «С»)

Состоит из четырех лайнеров и трех флютингов. Обладает самыми выдающимися механическими характеристиками из всех типов гофрокартона. Основное назначение — крупногабаритные упаковочные решения с выраженными каркасно несущими свойствами. Контейнеры из семислойного гофрокартона выдерживают высокие нагрузки, отлично переносят штабелирование и великолепно сопротивляются распиранию. По прочностным характеристикам приближается к дереву и в последнее время даже используется для изготовления особой экологической мебели.

Типы гофрокартона, согласно российскому стандарту, поименованы по первым буквам. Д — двухслойный, Т — трехслойный и т. д. После буквы обычно идет индекс из двух цифр, первая обозначает класс гофрокартона, вторая указывает на конкретную марку. Чем больше цифра, тем выше качество гофрокартона.

Д — двухслойный, Т — трехслойный и т. д. После буквы обычно идет индекс из двух цифр, первая обозначает класс гофрокартона, вторая указывает на конкретную марку. Чем больше цифра, тем выше качество гофрокартона.

Вот как, например, выглядит таблица маркировок трехслойного гофрокартона:

Таблица 1

| Тип | Класс | Марка |

|---|---|---|

| Т (трехслойный) | 1 | Т11, Т12, Т13, Т14, Т15 |

| 2 | Т21, Т22, Т23, Т24, Т25, Т26, Т27 |

Здесь маркировка Т-22 обозначает трехслойный картон, где Т – трехслойный, а 22 – указание конкретной марки, где первая цифра указывает на второй класс.

Каждая марка изготавливается с использованием материалов определенного качества, согласно конкретным ГОСТам.

Картон первого класса сегодня встречается реже, ввиду невысокого качества, и если используется, то, как правило, для внутренних прокладок и вставок.

Флютинг (гофрированный слой)

Говоря о типологии гофрокартона, нельзя обойти тему классификации флютингов. Их различают по длине (t) и высоте (h) волны. Флютинги с определенным шагом и высотой волны обозначают буквами латинского алфавита:

Таблица 2

| Тип флютинга | Длина волны (t), мм | Высота волны (h), мм | Характеристики | Применение |

|---|---|---|---|---|

|

A “Большая гофра” |

8,0–9,5 | 4,0–4,9 | Высокая упругость | Упаковка для хрупкой продукции, вкладыши, вставки |

|

B “Точная гофра” |

5,5–6,5 | 2,2–3,0 | Жесткость, низкая амортизация |

Один из самых универсальных и распространенных типов флютинга. Хорошее соотношение “цена/качество”. Хорошее соотношение “цена/качество”.

|

|

C “Средняя гофра” |

6,8–7,9 | 3,1–3,9 | Упругость, стойкость к механическим воздействиям | Универсальный тип флютинга, применяется практически для любых упаковок. |

|

D “Точная гофра” |

3,8–4,8 | 1,9–2,1 | Жесткость, низкая амортизация | Удешевленный аналог флютинга B |

|

E “Микрогофра” |

3,0–3,5 | 1,0–1,8 | Прочность, устойчивость к статическим и динамическим нагрузкам | Гофроупаковка для товаров средних и малых габаритов, для хрупкой и легкобьющейся продукции |

|

F “Тонкий картон” |

1,9–2,6 | 0,6–0,9 | Легкость, прочность |

Индивидуальная упаковка, упаковка для эксклюзивных товаров.

|

| G | ≤1.88 | ≤ 0.55 | Малая толщина | Индивидуальная упаковка, изготовление по спецзаказу |

|

K “Большая гофра” |

≥10.0 | ≥5.0 | Высокие прочностные характеристики | Используется для крупногабаритной тары свыше кубометра. |

| N | 1,6–1,8 | 0,4–0,6 | Малая толщина | Индивидуальная упаковка, изготовление по спецзаказу |

| O | 1,3 | 0,3 | Малая толщина | Индивидуальная упаковка, изготовление по спецзаказу |

В одном листе пятислойного или семислойного гофрокартона могут одновременно присутствовать флютинги с разной длиной и высотой волны. Не совпадающие по фазе, они обеспечивают за счет этого дополнительную жесткость листа на излом при изгибании по продольной линии канавок.

Не совпадающие по фазе, они обеспечивают за счет этого дополнительную жесткость листа на излом при изгибании по продольной линии канавок.

В данной таблице перечислены все типы флютингов, однако в России представлен, главным образом, гофрокартон, изготовленный из флютингов B, C и E, поскольку именно эти типы максимально покрывают все необходимые потребности российского рынка.

Кстати, следует понимать, что внешний вид и механические характеристики гофрокартона зависят не только от количества слоев и типа флютинга. В значительной степени на эти факторы оказывает влияние то, какой материал использовался для производства.

Материалы для различных слоев гофрокартона

Основная задача флютинга — обеспечивать жесткость и амортизационные качества гофрокартона. Лайнер несет каркасную и облицовочную функцию. Для флютинга абсолютно не важна визуальная эстетичность. Для топлайнера это одно из обязательных требований. Флютинг должен сохранять эластичность и, следовательно, не должен впитывать клей, он от этого становится хрупким. На топлайнер наносится принт, следовательно, он должен обладать определенными впитывающими свойствами.

На топлайнер наносится принт, следовательно, он должен обладать определенными впитывающими свойствами.

У лайнера и флютинга абсолютно разное назначение, из чего следует, что подбор материала для их изготовления также осуществляется исходя из разных данных.

Бумага для флютинга

Несмотря на то, что флютинг скрыт от глаз потребителя, именно он несет в себе основную функцию, именно от него зависят, в первую очередь, технические характеристики гофрокартона.

Бумага для флютинга изготавливается из трех видов сырья:

Сырье с содержанием сульфатной целлюлозы от 25 до 35%

Такая целлюлоза обычно характеризуется большей длиной волокон, что обеспечивает высокие механико-прочностные характеристики флютинга. Из него впоследствии изготавливают самый высококачественный гофрокартон, который в свою очередь идет на производство потребительской тары и упаковки высшего класса. В упаковке из такого гофрокартона реализуются все товары, от пищевых продуктов до элитной парфюмерии, этот материал идет на изготовление маркетинговой продукции. К слову сказать, флютинг из такой бумаги имеет достаточно привлекательный вид, поэтому его используют для изготовления двухслойного оберточного и упаковочного гофрокартона.

К слову сказать, флютинг из такой бумаги имеет достаточно привлекательный вид, поэтому его используют для изготовления двухслойного оберточного и упаковочного гофрокартона.

Веленштофф (полуцеллюлоза от 67 до 75 %, макулатура от 33 до 25%)

Бумагу, которая на треть состоит из вторсырья, называют «Веленштофф» и используют для производства гофрокартона под транспортную тару. Несмотря на то, что сырье проходит вторичную обработку, в его составе остается достаточно длинных волокон, что обеспечивает отличные характеристики. Ящики из такого гофрокартона обладают достаточной влагостойкостью, чтобы не впитывать конденсат при многократном перепаде температур. По этой причине они отлично служат в качестве упаковки для пищевых продуктов, которые требуется хранить в холодильных камерах.

Шренц (100% вторсырья)

Такая бумага используется для изготовления флютинга, который идет на гофрокартон низкой ценовой категории, не рассчитанный на высокие нагрузки.

Важно!!! Недобросовестные производители иногда пользуются заметной разницей в цене сырья и используют флютинги из стопроцентной макулатуры, чтобы снизить себестоимость гофрокартона премиум-класса По этой причине, следует аккуратно выбирать поставщика гофрокартона, в особенности если вы планируете постоянную работу с гофрокартонной тарой.

Независимо от применяемого сырья, вся бумага для флютингов проходит испытания на механические качества. И по результату подразделяется на четыре класса: Б-0, Б-1, Б-2, Б-3. Чем больше цифровой индекс, тем лучше эксплуатационные качества бумаги:

Таблица 3

|

Характеристики |

Б-0 |

Б-1 |

Б-2 |

Б-3 |

|

Плотность бумаги, гр/м2 |

≤140 |

≤140 |

80-160 |

≤160 |

|

Удельное сопротивление разрыву, кН/м |

≥8 |

≥9 |

≥8 |

≥9 |

|

Сопротивление торцевому сжатию, кН/м |

≥1. |

≥1.5 |

≥1.15 |

≥1.35 |

|

Сопротивление плоскостному сжатию, Н |

≥310 |

≥350 |

≥280 |

≥330 |

|

Величина абсолютного сопротивления продавливанию, кПа |

≥320 |

≥370 |

≥320 |

≥340 |

|

Допустимая относительная влажность, % |

6-9 |

6-9 |

6-9 |

6-9 |

|

Показатель поверхностного впитывания воды, гр/м2 |

30-70 |

30-70 |

30-70 |

30-70 |

Бумага для лайнеров

Подобно бумаге для гофрированного слоя, бумага для лайнеров также различается по составу сырья. Самая грубая классификация подразделяет все лайнеры на два типа:

Самая грубая классификация подразделяет все лайнеры на два типа:

-

Крафт-лайнер

Многослойный (от 2 до 8 слоев) картон, в котором содержание первичных целлюлозных волокон не должно быть ниже 80%. Остальные 20% могут составлять различные компоненты (полуцеллюлоза, солома, макулатура и т. п.), цель которых придать крафт-лайнеру определенные качества или просто удешевить его. Основное требование, предъявляемое к крафт-лайнеру — прочность. Именно для этого его основу должны составлять первичные волокна. Изготовленный из такого лайнера гофрокартон наиболее универсален и может применяться практически в любых сферах. -

Тест-лайнер

Состав тест-лайнера не регламентируется так строго, наоборот, как правило он в значительной степени состоит из вторсырья и различных присадок. Кроме того, тест-лайнеры нередко подвергается различным обработкам, внешний слой тест-лайнера может проклеиваться либо пропитываться определенными веществами, чтобы придать ему особые свойства, к примеру, влагостойкость или стойкость к активным средам.

В мире принята кодификация видов картона для лайнеров при помощи букв латинского алфавита:

К (kraft) — картон из целлюлозных волокон

Отличные прочностные характеристики, цветовая гамма может быть в диапазоне от светло-бежевого до серо-коричневого. Универсален но недешев.

BW (fully bleached white) — картон из беленой целлюлозы

Топлайнер, предназначен для нанесения цветных принтов. По прочностным характеристикам практически не уступает марке K, но при отбеливании (которое суть химическая обработка натуральных волокон) несколько теряет преимущества природной структуры.

MK (mottled kraft) — картон из смеси беленых и небеленых целлюлозных волокон

Крафт-лайнер, который наилучшим образом сочетает в себе лучшие качества марок K и BW

Т2 (test 2) — из частично переработанных волокон

Хорошие прочностные характеристики. При изготовлении этого картона применяется не более 60% вторсырья, прошедшего единичную переработку. Этот лайнер вполне может применяться в качестве топлайнера в тех случаях, когда эстетический вид поверхности гофротары не играет большой роли.

Этот лайнер вполне может применяться в качестве топлайнера в тех случаях, когда эстетический вид поверхности гофротары не играет большой роли.

WT (white top) — лайнер из макулатуры с мелованным слоем

По механическим характеристикам немного уступает T2, но имеет мелованную поверхность и отлично подходит для нанесения принта.

OY (oyster) — крапчатый тест-лайнер

По прочностным характеристикам находится между T2 и WT, имеет приятную «мраморную» расцветку за счет смешения беленой целлюлозы и небеленого вторсырья.

С (chip) — Лайнер из макулатуры (85% и более)

Название переводится как «дешевый». Применяется для изготовления элементов не требующих выдающихся характеристик.

Т (test 3) картон на 100% состоящий из макулатуры

Самый дешевый из лайнеров. Тем не менее находит широкое применение при изготовлении недорогого гофрокартона для бюджетных упаковочных решений.

Каждый видов картона для лайнеров подвергается испытаниям, аналогичным тем, что указаны в таблице 3, но к этому списку могут быть добавлены специфические испытания на стойкость к активным средам или температурным колебаниям, в зависимости от обработки и назначения материалов.

Вспомогательные компоненты

Помимо бумажно-целлюлозного сырья, в производственном цикле используется огромное количество присадок и компонентов, самыми существенными из которых являются склеивающие вещества. Наиболее распространенными являются два из них:

Растворимый силикат натрия

Является продуктом химической промышленности. Широко известен как «жидкое стекло». В застывшем виде становится хрупким. Применение этого клея делает нежелательным использование гофрокартона для упаковки пищевых продуктов.

Клей из картофельного крахмала

Пожалуй, один из древнейших известных человеку клеев, благополучно доживший без изменений до наших дней. В застывшем виде обладает относительно эластичной структурой, экологически безвреден.

Производство гофрокартона

Первые машины для производства гофрокартона были достаточно примитивны. Так, для производства гофрированного слоя использовались барабаны, подогреваемые газовыми горелками. В качестве барабанов использовались рифленые орудийные стволы, которые, по одной из версий, дали название флютингам (от английского fluted — рифленый).

Сегодня, процесс изготовления гофрокартона превратился в высокотехнологичное производство, а современные гофроагрегаты представляют собой сложные высокоточные линии, до предела автоматизированные и управляемые процессорной техникой.

Упрощенно, весь цикл производства можно разбить на шесть этапов:

1. Подготовка лайнера

На этом этапе картон для лайнера сначала выдерживаются в определенных условиях. Как правило, для этого этапа оборудуют специальную камеру с заданными значениями температуры и влажности. Потом будущий лайнер последовательно подвергается увлажнению и разогреву. Эти процедуры наилучшим способом подготавливают плоские слои к проклеиванию.

2. Изготовление флютинга

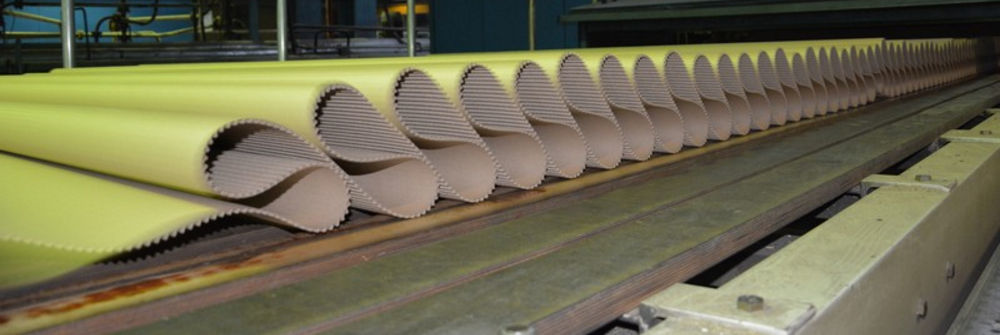

Принцип изготовления флютинга практически не изменился с момента изобретения гофрокартона. Бумагу все так же пропускают через разогретые рифленые валы, с той разницей, что разогрев осуществляется за счет электрических нагревательных элементов. Температура заготовок достигает 150-180°С, а шаг волны и ее высота определяются конкретным набором формирующих валов.

3. Нанесение клеевого слоя

Клей наносится на вершины волн флютинга в специальном клеенаносящем агрегате. Процесс этот регулируемый, поскольку точное нанесение клеевой пленки — один из факторов, который обеспечивает будущие прочностно-механические характеристики гофрокартона. Толщина клеевого слоя для каждой марки гофрокартона индивидуальна.

4. Склеивание слоев

Флютинг с нанесенным клеем и подготовленный лайнер соединяются и пропускаются через прижимной вал. После этой процедуры мы получаем готовый двухслойный гофрокартон, который, в зависимости от задачи, может быть конечным продуктом, а может являться полуфабрикатом для производства трехслойного, пятислойного или семислойного гофрокартона. В последних трех случаях листы повторно отправляются в клеенаносящий агрегат, где из двухслойных заготовок и лайнеров формируют необходимый пакет.

5. Сушка

Готовые листы гофрокартона проходят сушильную камеру, где происходит окончательное схватывание клея и удаление из гофрокартона лишней влаги, что является необходимым условием для долгого хранения. Прогрев сушильных агрегатов может осуществляться как при помощи пара, так и сухими электрическими элементами.

Прогрев сушильных агрегатов может осуществляться как при помощи пара, так и сухими электрическими элементами.

6. Охлаждение

Последний по счету, но не по значимости этап производства. От соблюдения необходимых условий при охлаждении зависит то, насколько точно будет соответствовать гофрокартон заявленным прочностно-механическим характеристикам.

Тема гофрокартона поистине необъятна. И ознакомить читателя со всеми нюансами производства этого чудо-материала в рамках одной статьи просто невозможно. Но мы всегда готовы расширить материал, если вы захотите получить более объемную информацию, или просто ответить на ваш вопрос лично. Обратитесь к нашем менеджеру через форму обратной связи, либо пишите на [email protected]

Виды гофрокартона (гофрированного картона) для упаковки продукции

Гофрокартон представляет собой многослойный материал, который состоит из одного или нескольких волнистых слоев, чередующихся с обычными плоскими листами. Толщина изделия может достигать от 3 до 10 мм.

Толщина изделия может достигать от 3 до 10 мм.

При изготовлении картонных коробок важно правильно выбрать тип гофрокартона для вашей продукции. Марка картона определяется двумя основными параметрами: используемым сырьем и числом слоев.

В зависимости от количества слоев гофрокартон классифицируется:

Двухслойный — состоящий из одного плоского и одного гофрированного слоев.

Трехслойный — состоящий из двух плоских и одного гофрированного слоя.

Четырехслойный — существует также четырехслойный гофрокартон с открытой волной.

Пятислойный — состоящий из трех плоских (двух наружных и одного внутреннего) и двух гофрированных слоев.

Семислойный — состоящий из трех гофрированных и четырех плоских.

Изделие также различают в зависимости от высоты гофрированного слоя. Размеры флюттинга часто зависят от назначения упаковки, веса ее содержимого, дальности перевозок, конфигурации короба.

Профиль А

Крупный, толщина волны составляет 4,6 – 5,2 мм. Такой гофрокартон отличается хорошими амортизационными свойствами. Его используют при изготовлении ящиков для упаковки мягкой и хрупкой продукции (стеклянные изделия) и для различного рода вкладышей.

>

Профиль В

Мелкий, толщина волны равна 2,5 — 3,2 мм. Амортизация у него ниже, зато он имеет высокую прочность. Картон с гофром В применяется для упаковки кондитерских изделий, бытовой химии и др.

Профиль С

Средний, высота волны гофрослоя — 3,6 — 4,3 мм. Этот гофрокартон сочетает в себе свойства продукции профилей А и В, поэтому он является универсальным для изготовления ящиков широкого потребления.

Профиль Е

Микрогофрокартон имеет толщину всего лишь 1,1 — 1,7.мм. Микрогофрокартон используется для изготовления потребительской тары различного характера. Его свойства позволяют создавать продукцию практически любой формы и размера, наносить полноцветную офсетную или трафаретную печать, выполнять лакирование, каширование, объемное тиснение и другое.

Бывает также комбинированный гофрокартон, изготавливаемый с различными сочетаниями профилей (B, C, E, F).

Качество гофрокартона зависит также от используемого для его изготовления сырья и клея, с помощью которого соединяются слои.

Сырьё для изготовления гофрокартона

Производство гофрокартона — основная деятельность компании «Ирбис». Мы предлагаем купить гофрокартон оптом и в розницу. Наша основная продукция: упаковка из гофрокартона, коробки из гофрокартона и прочее.

Гофрокартон производится из двух элементов: плоского листового картона (лайнера) и гофрированной бумаги (флютинга). Согласно классификации Европейской ассоциации производителей гофрокартона, плоский картон делится на крафт-лайнер и тест-лайнер.

Крафт-лайнер на 80% состоит из целлюлозы. Остальное представляет собой смесь из волокон разнообразного состава (тростника, конопли, полуцеллюлозы, соломы, льна и так далее). Крафт-лайнер имеет множество слоёв, в нём может присутствовать от двух до восьми слоёв, всё зависит от возможностей оборудования, которое его производит. Если крафт-лайнер на 100% состоит из целлюлозы, его называют «топ-лайнер». Чаще, всё же, крафт-лайнер имеет небольшой процент примесей, но чем меньше этот процент, тем лучше. Чаще всего, крафт-лайнер выпускается двухслойный, один из слоёв, как правило, состоит из вторичного сырья, а другой из стопроцентной целлюлозы (внешний слой). Такой крафт-лайнер наиболее прочен и подходит для изготовления упаковочной тары, к которой предъявляются особые требования, например, необходима повышенная защита от механических повреждений.

Крафт-лайнер имеет множество слоёв, в нём может присутствовать от двух до восьми слоёв, всё зависит от возможностей оборудования, которое его производит. Если крафт-лайнер на 100% состоит из целлюлозы, его называют «топ-лайнер». Чаще, всё же, крафт-лайнер имеет небольшой процент примесей, но чем меньше этот процент, тем лучше. Чаще всего, крафт-лайнер выпускается двухслойный, один из слоёв, как правило, состоит из вторичного сырья, а другой из стопроцентной целлюлозы (внешний слой). Такой крафт-лайнер наиболее прочен и подходит для изготовления упаковочной тары, к которой предъявляются особые требования, например, необходима повышенная защита от механических повреждений.

Тест-лайнер, так же, как и крафт-лайнер состоит из нескольких слоёв. Тест-лайнер изготавливают, используя то же самое сырьё, что и при изготовлении крафт-лайнера, только пропорции соблюдаются совсем другие. Как правило, наружный слой тест-лайнера обрабатывают специальными водоотталкивающими, морозоустойчивыми, антикоррозийными составами.

Картон, который используют в изготовлении плоских слоёв гофрокартона, производится в соответствии с ГОСТом 7420-89. ГОСТ 7420-89 делит лайнеры на разные марки, в соответствии с их качеством.

Бумага, предназначенная для изготовления гофрированного слоя гофрокартона, производится в соответствии с ГОСТом 7377-85. Флютинг (гофрированную бумагу) чаще всего, производят из полуцеллюлозы. От качества флютинга, во многом зависит качество самого гофрокартона. Ведь именно на внутренний слой гофротары приходится основная нагрузка при транспортировке.

Гофрокартон — Википедия. Что такое Гофрокартон

Ящик из гофрокартонаГофрокарто́н — используемый в промышленности и бизнесе упаковочный материал, отличающийся малой массой, дешевизной и высокими физическими параметрами. Является одним из наиболее распространённых материалов в мире для использования в качестве упаковки. Особенностью производства гофрокартона является возможность использовать бумагу и картон, полученные из макулатуры, что положительно с точки зрения экономии ресурсов и защиты окружающей среды. Недостатком гофрокартона является его низкая влагостойкость.

Недостатком гофрокартона является его низкая влагостойкость.

По своему типу гофрированный картон может быть двухслойным, трехслойным, пятислойным и семислойным[1], но как правило, состоит из трёх слоёв: двух плоских слоёв картона (топлайнеры) и одного слоя бумаги между ними, имеющего волнообразную (гофрированную) форму (флютинг). Такая композиция слоёв делает гофрокартон, несмотря на характеристики его компонентов, особенно жёстким, обладающим сопротивлением как в направлении, перпендикулярном плоскости картона, так и в направлениях вдоль плоскостей. Для дальнейшего улучшения физических свойств упаковки из гофрокартона применяются пяти- и семислойный гофрокартон — материал, при котором слои картона и бумаги чередуются один за другим. Размеры, качество и прочие параметры упаковки из гофрокартона устанавливаются отраслевыми стандартами, накладывающими также свои требования к процессу производства.

История гофрокартона

Гофрированная бумага была запатентована в 1856 году в Великобритании и использовалась как подкладка под шляпы. Гофрокартон в сегодняшнем понимании этого слова был запатентован пятнадцатью годами позже, 20 декабря 1871 года, американцем Альбертом Джонсом из Нью-Йорка[2]. Это был двухслойный гофрокартон: картон, у которого отсутствовал один из плоских слоёв. Первая машина для производства гофрокартона была построена в 1874 году — с этого момента началось массовое производство, постепенно распространившееся на весь мир. В том же году впервые был произведён трёхслойный гофрокартон.

Гофрокартон в сегодняшнем понимании этого слова был запатентован пятнадцатью годами позже, 20 декабря 1871 года, американцем Альбертом Джонсом из Нью-Йорка[2]. Это был двухслойный гофрокартон: картон, у которого отсутствовал один из плоских слоёв. Первая машина для производства гофрокартона была построена в 1874 году — с этого момента началось массовое производство, постепенно распространившееся на весь мир. В том же году впервые был произведён трёхслойный гофрокартон.

В настоящее время по всему миру в производстве гофроупаковки занято более трёхсот тысяч человек, в мире насчитывается более полутора тысяч производств.

В 2005 году на душу населения производилось гофрокартона[источник не указан 3043 дня]:

| Страна | Количество картона, кг |

|---|---|

| США | 77 |

| Япония | 69 |

| Италия | 64 |

| Испания | 55 |

| Бельгия | 54 |

| Австрия | 52 |

| Германия | 49 |

| Дания | 49 |

| Франция | 48 |

| Нидерланды | 43 |

| Ирландия | 39 |

| Великобритания | 38 |

| Швеция | 38 |

Производство гофрокартона

Первое поколение оборудования для производства гофрокартона представляло собой рифленые валы, изготовленные из пушечных стволов. Для нагрева валов использовались газовые горелки, а сама машина приводилась в движение вручную.

Для нагрева валов использовались газовые горелки, а сама машина приводилась в движение вручную.

Дальнейшее развитие гофропроизводства привело к созданию более сложного оборудования, позволявшего осуществлять целый комплекс операций с исходным сырьем. В различных секциях гофроагрегата происходит нагрев полотна бумаги, формирование волнистого слоя, нанесение клея и соединение гофрированной бумаги с тонкими слоями картона.

Со временем стремительно увеличивалась и скорость производства. В 1890-х годах максимальная скорость составляла 3 м/мин, в 1930-х годах — 100 м/мин. На данный момент на рынке предложено оборудование, скорость которого достигает 300 м/мин[3].

Переработка гофрокартона

Дальнейшая переработка гофрокартона, то есть создание тары из него, состоит из нескольких последовательных процессов. Полотно гофрокартона нарезается на заготовки требуемых размеров, затем заготовки рилюются (наносятся линии сгиба) и осуществляется высечка клапанов. Также в большинстве случаев на гофроящики наносится многоцветное изображение.

В зависимости от требуемой конфигурации продукции производители выбирают различное перерабатывающее оборудование.

Наиболее распространённый вид тары — 4-клапанный ящик. Для его производства подходит просекательно-рилевочный станок (слоттер).

Коробы сложной формы выпускают на машинах ротационной высечки и плосковысекательных автоматах.

Завершается процесс производства тары в фальцевально-склеивающей секции, где происходит фальцовка (сгибание и складывание листа), промазывание соединительных клапанов клеем и обжим.

Крупные производства отдают предпочтения поточным линиям, которые включают в себя все вышеперечисленные секции. Это позволяет выпускать тару различной конфигурации и большими тиражами. При меньших объёмах и ограниченном формате продукции подходит комплектация цехов отдельными машинами.

Виды гофрокартона

Виды упаковочного гофрокартона в зависимости от слоёвМатериалы для производства гофрокартона

Гофрокартон формируется из картона для плоских слоев (лайнера) и гофрированной бумаги (флютинга).

Картон-лайнер различается по используемому для его производства сырью и внешнему виду наружного слоя. При использовании первичных материалов (сульфатной небеленой целлюлозы, полуцеллюлозы) или вторичного макулатурного сырья получают лайнер коричневого цвета.

Мраморный наружный слой получают благодаря применению беленой целлюлозы и высокой концентрации исходной массы.

Лайнер с белым наружным слоем и мелованный лайнер производится из беленой хвойной и/или лиственной целлюлозы.

Бумага для гофрирования может быть как полуцеллюлозная, так и макулатурная[4].

Классификация

По своим физическим свойствам и строению гофрокартон делится на классы, маркируемые буквой, обозначающей количество слоёв и номером класса. Наиболее часто в промышленности употребляется трёхслойный гофрокартон классов Т-21, Т-22, Т-23, Т-24.

| Показатель | Т-21 | Т-22 | Т-23 | Т-24 |

|---|---|---|---|---|

| Абсолютное сопротивление продавливанию, МПа (кгс/см²) (не менее) | 0,7 (7,0) | 0,9 (9,0) | 1,1 (11,0) | 1,2 (12,0) |

| Удельное сопротивление разрыву с приложением разрушающего усилия вдоль гофров по линии рилевки после выполнения одного двойного перегиба на 180∞, кН/м (не менее) | 4 | 6 | 7 | 8 |

| Сопротивление торцевому сжатию вдоль гофров, кН/м (не менее) | 2,2 | 3,0 | 3,8 | 4,6 |

| Сопротивление расслаиванию, кН/м (не менее) | 0,2 | 0,2 | 0,2 | 0,2 |

Пятислойный гофрокартон обозначают буквой П, двухслойный — буквой Д.

Гофрокартон различают по виду профиля — геометрическим размерам внутренних волн, определяющим геометрические и физические характеристики гофрокартона. Диапазоны размеров высоты и ширины волн группируют по классам, обозначаемым латинскими буквами A, B, C и т. д.

| Обозначение[5] | Условное обозначение | Ширина гофра мм | Высота гофра, мм |

|---|---|---|---|

| O | — | 1,3 | 0,3 |

| G | — | ≤ 1,88 | ≤ 0,55 |

| N | — | 1,6 до 1,8 | 0,4—0,6 |

| F | Тонкий картон | 1,9—2,6 | 0,6—0,9 |

| E | Микрогофра | 3,0—3,5 | 1,0—1,8 |

| D | Точная гофра | 3,8—4,8 | 1,9—2,1 |

| B | Точная гофра | 5,5—6,5 | 2,2—3,0 |

| C | Средняя гофра | 6,8—7,9 | 3,1—3,9 |

| A | Большая гофра | 8,0—9,5 | 4,0—4,9 |

| K | Большая гофра | ≥ 10,0 | ≥ 5,0 |

Гофрированный картон должен быть изготовлен с гофрами типов А, С, В. Картон должен быть изготовлен: типа Д — в рулонах или листах; типов Т и П — в листах.

Картон должен быть изготовлен: типа Д — в рулонах или листах; типов Т и П — в листах.

Для изготовления гофрированного картона должны применяться:

Для склеивания слоев гофрированного картона должны применяться:

- клей из растворимого силиката натрия по ГОСТ 13079;

- клей из картофельного крахмала по ГОСТ 7699-78 или другие клеи.

Форма гофры

Более 90 % производимого гофрокартона в мире имеет синусообразную форму гофры. Иногда для специальных целей производится V-образная гофра.

См. также

Примечания

Литература

- DIN 55468 «Packstoffe — Wellpappe — Teil 1: Anforderungen, Prüfung»

- ГОСТ 7376 «Картон гофрированный»

- ГОСТ Р 53207-2008 «Картон для плоских слоев»

- ГОСТ Р 53206-2008 «Бумага для гофрированных слоев»

Производство гофрокартона | Fefco

Большинство коробок напечатаны одним или несколькими цветами, чтобы идентифицировать продукт, который они собираются содержать, производителя продукта, производителя коробки и другую информацию о продаваемых товарах. Различные операции по переработке производятся в соответствии с требованиями заказчика и типом упаковки. Две основные категории — это обычная коробка с прорезями и коробка для высечки. Последнее касается упаковки, которая требует очень точной резки и может иметь сложную конструкцию.

Различные операции по переработке производятся в соответствии с требованиями заказчика и типом упаковки. Две основные категории — это обычная коробка с прорезями и коробка для высечки. Последнее касается упаковки, которая требует очень точной резки и может иметь сложную конструкцию.

Стандартные коробки с прорезями обычно производятся на встроенном флексографическом принтере / слоттере / фолдере / склеивающем устройстве, которое за одну операцию печатает, разрезает, сгибает и склеивает картон до его окончательной формы.

Ящики для высечки изготавливаются на высекальном прессе (ротационном или планшетном), который отрезает и фальцует доску.

После преобразования гофроупаковка укладывается на поддон и доставляется заказчику.

- B = ширина коробки

- L = длина коробки

- H = высота коробки

Фиг.1e Коробка пустая

Рис. 1f Переделанная коробка

На рисунке 1e показан пример заготовки коробки, а на рисунке 1f показан результат, когда эта заготовка возводится в виде переделанной коробки.

Состав гофрированного картона зависит от функции, которую он должен выполнять.

Расход лайнера и канавки можно рассчитать исходя из размеров ящика, веса вкладышей и канавок, типа канавки i.е. тип волны и вес листа перед высечкой. Различные типы волн приводят к разной высоте гофрированного слоя и разному расходу бумаги (из-за фактора намотки). В таблице 1 в качестве примера приведены ориентировочные цифры для различных типов канавок.

* без облицовки

| Флейта | Высота канавки * мм | Количество канавок на 1 м длины профнастила | Коэффициент приема | Расход клея г / м2, клеевой слой |

|---|---|---|---|---|

| А | 4,8 | 110 | 1,50–1,55 | 4,5-5,0 |

| B | 2,4 | 150 | 1,30–1,35 | 5,5-6,0 |

| С | 3,6 | 130 | 1,40–1,45 | 5,0-5,5 |

| E | 1,2 | 290 | 1,15–1,25 | 6,0-6,5 |

| F, G, N | 0,5-0,8 | 400-550 | 1,15–1,25 | 9,0-11,0 |

Коэффициент натяжения определяет количество гофрированного материала, необходимого для производства гофрированного картона. Это учитывает тот факт, что при раскладке перед преобразованием площадь гофрированного материала, необходимого для производства гофрированного картона определенной площади, больше, чем поверхность самого преобразованного картона.

Это учитывает тот факт, что при раскладке перед преобразованием площадь гофрированного материала, необходимого для производства гофрированного картона определенной площади, больше, чем поверхность самого преобразованного картона.

Например, типичный коэффициент натяжения для C-образной канавки составляет 1,43, что означает, что для производства 1 м2 преобразованного гофрированного картона требуется 1,43 м 2 гофрированного картона, как показано в примере ниже:

Рисунок 1g, иллюстрирующий коэффициент натяжения

| Пример: | Код FEFCO 0201 |

| Вес коробки: | 650 г |

| Размеры: | 575 x 385 x 225 мм (Д x Ш x В) гофрированный картон C канавки |

| Облицовка: | Крафтлайнер 175 г / м2, Тестлайнер 175 г / м2 |

| Гофра | |

| Средний: | Вторичный флютинг 140 г / м2 |

| Состав профнастила тогда: | |

| г / м2 | |

| Крафтлайнер | 175 |

| Вторичный флютинг | 1,43 х 140 = 200 |

| Тестовый лайнер | 175 |

| Клей | 2 х 5 = 10 |

| Граммаж | 560 |

Производитель гофрокартона может указать вес листа перед высечкой. Для конструкции стандартного типа вес также может быть рассчитан с использованием Международного кодекса случаев применения волокнистых плит, опубликованного FEFCO. В этом коде показана форма заготовки коробки, и, используя размеры коробки, можно рассчитать общую длину и ширину заготовки. Добавление полосы шириной 20 мм к краям заготовки дает точную оценку площади листа перед высечкой.

Для конструкции стандартного типа вес также может быть рассчитан с использованием Международного кодекса случаев применения волокнистых плит, опубликованного FEFCO. В этом коде показана форма заготовки коробки, и, используя размеры коробки, можно рассчитать общую длину и ширину заготовки. Добавление полосы шириной 20 мм к краям заготовки дает точную оценку площади листа перед высечкой.

В примере L tot = 1,95 м и W tot = 0,61 м. Размеры листа:

Asheet = (1,95 + 0,04) x (0,61 + 0,04) = 1,2935 m2

и вес:

Msheet = 1,2935 x 560 = 724 г

Принимая 3% в виде обрезков гофроагрегатов (т.е. h гофроагрегат = 0,97, обычное значение для современных гофроагрегатов) расход футеровки и гофрировки можно рассчитать следующим образом:

| г / коробка | ||

| Крафтлайнер | 175 * 1,2935 / 0,97 = | 233 |

| Вторичный флютинг | 200 * 1,2935 / 0,97 = | 267 |

| Тестовый лайнер | 175 * 1,2935 / 0,97 = | 233 |

| Клей | 10 * 1,2935 / 0,97 = | 13 |

| 746 |

Итого (стружка) = 746 — 650 = 96 г / ящик = 12,9% от расхода.

Обратите внимание, что это только пример конкретного ящика определенной типовой конструкции.

Ящики из гофрированного картона далеки от стандартизации. Они очень разнообразны по составу, дизайну и внешнему виду. Коробки изготавливаются по индивидуальному заказу в соответствии с потребностями и требованиями пользователя коробки, которые определяются упаковываемым продуктом. Процент обрезков / стружек зависит от дизайна упаковки.

Поскольку стандартных ящиков не существует, база данных настраивается гибко, что дает пользователю возможность производить расчеты для любого необходимого состава и с использованием допущений по конкретному проекту в отношении расстояния транспортировки, сценариев управления отходами и т. Д.

Гофроупаковка: материал для упаковки и защиты продукции

Как делают гофру?

Гофрированный картон изготавливается из комбинации двух листов бумаги, называемых «лайнеры», приклеенных к гофрированной внутренней среде, называемой гофрированной бумагой. Эти три слоя бумаги собраны таким образом, чтобы общая структура была прочнее, чем у каждого отдельного слоя.

Эти три слоя бумаги собраны таким образом, чтобы общая структура была прочнее, чем у каждого отдельного слоя.

Эта оригинальная конструкция образует серию соединенных между собой арок, которые хорошо известны своей способностью выдерживать большие веса.Такая структура придает гофрированному картону значительную жесткость и прочность. Воздух, циркулирующий в канавках, также служит изолятором, который обеспечивает отличную защиту от колебаний температуры. Существует много типов гофрированного картона, каждый с различными размерами и профилями канавок, которые предлагают множество комбинаций, предназначенных для создания упаковки с различными характеристиками и характеристиками. Затем гофрированный картон разрезается и складывается в бесконечное множество форм и размеров, чтобы стать гофроупаковкой.Гофрированный картон — это высокоэффективный упаковочный материал, предназначенный для упаковки, защиты и продвижения продукции.

Что такое гофрированный? скачать PDF

История гофры

История гофрированного картона началась более века назад. Гофрированный картон родился в результате нового использования бумаги и возрастающей потребности в упаковке и защите товаров. Благодаря своему базовому сырью и несмотря на значительные изменения, современная гофроупаковка не так уж отличается от упаковки наших прадедов.

Гофрированный картон родился в результате нового использования бумаги и возрастающей потребности в упаковке и защите товаров. Благодаря своему базовому сырью и несмотря на значительные изменения, современная гофроупаковка не так уж отличается от упаковки наших прадедов.

Эта оригинальная конструкция была и останется прибыльной, современной и инновационной.

В 1856 году два англичанина, Хили и Аллен, получили патент на первое известное применение гофрированного картона. Бумага подавалась через очень простую ручную машину, состоящую из двух валков с канавками. В результате получилась красивая рифленая бумага, которую использовали в качестве подкладки для шляп.

Впервые гофрированную бумагу применил для упаковки американец Альберт Л. Джонс, получивший патент на использование гофрированной бумаги для упаковки хрупких предметов, таких как бутылки.

История гофрированного картона : скачать PDF

Глоссарий терминов по гофрированным материалам

888-318-0083

- Найдите свою упаковку

- Что мы предлагаем

- Line Engineering & Integration Services

- Primary & Secondary Food Packaging

- Custom Печатные упаковочные материалы

- Упаковочное оборудование

- Упаковочные пленки и материалы

- Контрактные упаковочные услуги

- Выполнение заказов и распространение

- Техническое обслуживание и запасные части

- Упаковочные пленки и материалы

- Гофрированные транспортировочные ящики

- Гофроящик Как измерить гофрокороб

- Общие сведения о гофрированных канавках

- Гофрированный картон с несколькими стенками

- Сравнительная таблица гофрированных материалов

- Глоссарий терминов по гофрированным материалам

- Гофрированные транспортировочные ящики

- Packag Справочная библиотека материалов

- Глоссарий терминов для гибких материалов

- Аббревиатуры материалов для упаковочной пленки

- Таблицы ресурса упаковочной пленки

- График выхода упаковочной пленки из квадратных дюймов на фунт

- Таблица преобразования упаковочной пленки из микронов в калибр

- Таблица преобразования дробных десятичных единиц в миллиметры

- Таблица преобразования единиц

- Packag Справочная библиотека материалов

- НАЙДИТЕ УПАКОВКУ 0

0

0 Устойчивое развитие

888-318-0083

Отправить электронное письмо специалисту Pro Pac- Что мы предлагаем

- Услуги по проектированию и интеграции линий

- Упаковка для первичных и вторичных пищевых продуктов

- Упаковка с индивидуальной печатью ging Materials

- Упаковочное оборудование

- Упаковочные пленки и материалы

- Контракт на услуги по упаковке

- Выполнение заказов и распространение

- Техническое обслуживание и запасные части

- ВСЕ УПАКОВКА

ОБОРУДОВАНИЕ - Счетчики потока 05 и

Fin Seal

Машины - Вертикальное заполнение форм

и системы уплотнения - Наполнители лотков, стаканов и герметики

- Блистеры и грейферы

Уплотнители - Упаковщики и ленточные упаковщики

- Автоматические упаковочные машины

Системы - Оборудование для упаковки в модифицированной атмосфере 05 Термоусадочная гильза и лента

Системы - Термоусадочная упаковка

Оборудование - Упаковка в термоусадочную пленку

Оборудование - Упаковка для кожи

Машины - Формирователи картонных коробок и лотков

- Коробки и лотки

Формовщики и упаковщики - Фрикционные транспортеры

- или Systems

- Защитная упаковка

Оборудование - Уплотнители ящиков

- Аппликаторы этикеток

- Принтеры для кодирования ящиков

- Роботизированные и обычные

Паллетайзеры - Машины для обвязки

- Стретч-упаковщики

- 10 9000 УПАКОВКА ВСЕ МАТЕРИАЛЫ

- Уплотнение корпуса

Лента - Стретч

Пленка - Заполнение пустот

Воздушные подушки - Гофрированные транспортировочные ящики

- Картриджи для струйной печати

и термолента - Обвязка

Справочный материал - Упаковочный картон 05 Уголок

Библиотека

- ALL CONTRACT

УСЛУГИ ПО УПАКОВКЕ - Термоусадочная упаковка

Услуги - Термоусадочная упаковка

Услуги - Blister & Clamshell

Услуги по упаковке - Flow Wrapping

Fin Seal Services - Услуги по упаковке и

мешков - Разнообразие упаковки

Услуги - Дата и партия

Услуги по кодированию - Маркировка

Услуги - Загрузка картонных коробок

Услуги - Упаковка ящиков

Услуги - Дисплей поддонов

Услуги

- Упаковка пленок

- Транспортные ящики из гофрированного картона

- Стили гофрокороба

- Как измерить гофрированный ящик

- Что такое гофрированные канавки

- Многостенный гофрированный картон

- Сравнительная таблица гофрированных материалов

- Глоссарий терминов по гофрированным материалам

- Справочная библиотека по упаковочным материалам

- Глоссарий гибких терминов материалов

- Аббревиатуры материалов для упаковочной пленки

- И материалы

- Уплотнение корпуса

Сырье: выбор, спецификации и сертификат анализа sis

Обеспечение безопасности пищевых продуктов для Walmart означает, что во многих отношениях вице-президент по безопасности пищевых продуктов Фрэнк Яннас также способствует обеспечению безопасности пищевых продуктов в отрасли.В пищевой промышленности и производстве напитков безопасность пищевых продуктов является предметом постоянного внимания и внимания, конечной целью которых является предоставление потребителю безопасного, незагрязненного продукта с надлежащей маркировкой. Однако большинство переработчиков находятся по крайней мере в шаге от этого потребителя, поскольку их продукция перемещается с завода в розничные или общественные предприятия; таким образом, у них может быть мало прямого личного общения или взаимодействия с теми, кто потребляет их пищу.

С другой стороны, магазины общественного питания и розничные магазины имеют непосредственную связь с этим потребителем. И как последнее звено в цепочке, которая передает продукт непосредственно в руки конечного потребителя, они несут окончательную ответственность за безопасность продуктов.

«Клиенты негласно ожидают, что продукты, которые они покупают, будут безопасными», — сказал вице-президент Walmart по безопасности пищевых продуктов Фрэнк Яннас. Обеспечение соответствия ожиданиям означает требование культуры безопасности пищевых продуктов не только в Walmart и Sam’s Club, но и во всей цепочке поставок компании.

А когда вы работаете в Walmart, который предоставляет своим поставщикам доступ к более чем 200 миллионам клиентов каждую неделю в более чем 10 000 торговых точек в 27 странах, вы предоставляете своим поставщикам ценность, которая заставляет их соблюдать то, что, вероятно, наиболее вероятно. строгие стандарты в отрасли. Фактически, диапазон его влияния — одна из причин, по которой Walmart повысил свои стандарты. «Когда мы говорим, что 140 миллионов клиентов проходят через наши магазины в США за одну неделю, а 200 миллионов — по всему миру, мы имеем в виду, что мы можем изменить ситуацию», — сказал Яннас.«У нас есть возможность оказать большое влияние на безопасность и здоровье пищевых продуктов». Эта способность оказывать такое обширное влияние также является одной из вещей, которые привели Яннаса в Walmart в 2008 году, после 19 лет работы в Disney.

Безопасность пищевых продуктов уже давно является приоритетом для Walmart, но сегодняшнее внимание потребителей, регулирующих органов и промышленности оказало дополнительное влияние. Как говорится в отчете Walmart о безопасности пищевых продуктов за 2013 год : «Мы работаем в эпоху прозрачности, когда развитие технологий стирает границы между людьми, странами и организациями.«И эта прозрачность повысила осведомленность.

Яннас работает в сфере здравоохранения и безопасности более 25 лет. «Без сомнения, — сказал он, — я думаю, что осведомленность о безопасности пищевых продуктов находится на рекордно высоком уровне». По его словам, между сообщениями в СМИ и выявлением болезнетворных микроорганизмов пищевого происхождения, которые «сделали невидимое видимым», «похоже, что пищевая промышленность находится в гонке между выявлением и профилактикой. Чтобы победить, предотвращение должно опережать обнаружение ».

Но что на самом деле лежит в основе инициатив Walmart в области безопасности пищевых продуктов — как внутренних, так и ориентированных на поставщиков, — это: «Что мы можем сделать для дальнейшей защиты потребителя?» — сказал Яннас.

D на основе единого стандарта. Одна из ключевых стратегий Walmart по защите клиентов — снижение рисков на ранних этапах цепочки поставок продуктов питания. Для этого, по его словам, «вы должны создать препятствия по всей продовольственной системе».Одно из самых значительных препятствий для поставщиков Walmart произошло в декабре 2007 года с тем, что стало известно как «Письмо Walmart». В письме, которое было разослано всем поставщикам его собственной торговой марки и других пищевых продуктов, таких как продукты, мясо, рыба, птица и готовые к употреблению продукты, говорилось, что розничный магазин требует, чтобы производители «имели свои фабрики. сертифицирован по одному из международно признанных стандартов Глобальной инициативы по безопасности пищевых продуктов (GFSI).«Поставщикам было дано право до конца 2009 года придерживаться структуры GFSI или прекратить вести дела с Walmart.

Директива была инициирована не из-за проблем с поставщиками, а скорее для стандартизации требований безопасности пищевых продуктов на высоком уровне. «Мы видели, что поставщики старались поступать правильно, но многие поступали по-разному», — сказал Яннас. Один поставщик частной торговой марки сказал Яннасу, что его компания должна соответствовать 32 различным стандартам. По словам Яннас, при таком дублировании усилий «основное внимание уделяется попыткам пройти следующий аудит вместо того, чтобы сосредоточиться на безопасности пищевых продуктов.”

Внедрение было естественным продолжением прорыва GFSI, сделанного ранее в том же году. В июне 2007 года руководители семи крупнейших международных компаний по розничной торговле продуктами питания встретились и договорились сократить дублирование в цепочке поставок за счет общего принятия любой из схем, проверенных GFSI. Поскольку Walmart является крупнейшим из семи и единственным розничным продавцом со штаб-квартирой в США, это стало важной вехой в будущем росте и принятии схем GFSI в качестве отраслевого стандарта.

Влияние отрасли. Из-за размера и влияния Walmart эта инициатива рассматривалась как знаковое событие в меняющемся климате безопасности пищевых продуктов. С тех пор не только ряд крупных розничных продавцов и производителей внедрили GFSI в качестве своего собственного стандарта, в том числе такие лидеры отрасли, как Campbells, Cargill, ICA, Kroger, Sodexo и Coca Cola, но и исследования, проведенные или заказанные Walmart, показали значительное влияние на отрасль. .Одним из них было внутреннее исследование Walmart, в котором анализировалось влияние сертификации GFSI на отзыв продукции.Когда данные отзыва по 208 производственным предприятиям, включая 81 производителя пищевых продуктов, были разделены на две категории: до и после GFSI, оказалось, что количество отзывов сократилось на 34%, а количество отзывов сократилось на 21%. Как отмечается в отчете Walmart о безопасности пищевых продуктов, «результаты показывают, что производитель продуктов питания, получивший признанную GFSI сертификацию, значительно реже испытывает изъятие или отзыв продуктов питания».

Второе, исследование Университета Арканзаса, опубликованное в Journal for Food Protection (сентябрь.2012), показал, что получение сертификата GFSI из-за требований Walmart привело к тому, что поставщики:

- Внедрение более тщательного документирования оценки рисков для безопасности пищевых продуктов, плана профилактического контроля и проверок.

- Считаю, что GFSI помогло повысить безопасность своей продукции.

- Сделать значительные инвестиции в капитал и время персонала для повышения безопасности пищевых продуктов, включая повышение квалификации.

С их акцентом на оценке рисков, превентивном контроле и мониторинге, а также на конкретных стандартах продукции, требования также позволили поставщикам Walmart быть более подготовленными к предстоящим положениям Закона о модернизации безопасности пищевых продуктов (FSMA).Как сказал Яннас: «Если вы являетесь поставщиком Walmart, вполне вероятно, что вы уже соблюдаете FSMA».

Помимо GFSI. Используя GFSI в качестве основы своих стандартов, Walmart продолжил расширять некоторые из своих требований, даже выходя за их рамки, уделяя особое внимание контролю, основанному на научных данных и рисках. «Мы верим в« однажды сертифицированный, признанный всеми »[слоган GFSI], но мы также считаем, что для некоторых продуктов может потребоваться больше», — сказал Яннас.Некоторые из этих инициатив включают:- Мясные деликатесы. Сотрудники обучены правилам гигиены и политике компании «без голых рук» и соблюдают правила санитарии, но, как сказал Яннас, «мы хотели пойти дальше». Поэтому компания внедрила политику, согласно которой все мясные деликатесы должны производиться с использованием натурального ингибитора, который гарантировал, что Listeria не сможет вырасти более чем до поленьев в течение предполагаемого срока хранения продукта. Это означало, что необходимо было изменить формулировку 257 наименований товаров, в результате чего все мясные деликатесы, продаваемые в Walmart, не будут поддерживать рост Listeria , сказал Яннас, добавив: «Согласно требованиям Walmart, требующим 100% соответствия, что это повлияло на все мясные деликатесы? ? »

- Инициатива по безопасности говядины. Несмотря на то, что Министерство сельского хозяйства США предъявляет требования к HACCP и E. coli O157: H7, отзывы все еще продолжаются. Таким образом, ритейлер обратился к промышленности, академическим кругам, регулирующим органам и группам потребителей, чтобы обсудить, что можно сделать. В результате этого взаимодействия компания запустила инициативу, требующую от всех поставщиков говядины принять меры по сокращению количества кишечных патогенов на два журнала — сокращение на 99%. На мясных скотобойнях должны были быть внедрены мероприятия, которые позволили бы сократить количество патогенов на пять бревен — сокращение на 99,999%.Кроме того, эффективность этих мер должна была быть подтверждена научно. «Это было спорным, но монументальным,» сказал Yiannas. «Мы увидели огромное сокращение».

- Ростки. Поскольку проросшие семена продолжают вызывать вспышки болезней пищевого происхождения, а текущая отраслевая практика не может обеспечить их безопасность, Walmart прекратил продажу проростков. Однако розничный торговец работает с промышленностью и исследователями, чтобы разработать меры, которые позволят сделать продукт более безопасным.

Яннас объяснил, что важно иметь целостный взгляд на свою систему, знать, в чем заключаются риски, и сосредоточить усилия на этом. «Мы добьемся большего, если сосредоточимся на стратегических контрольных точках».

Создание культуры. Walmart возлагает большие надежды на своих поставщиков, но и не ожидает ничего меньшего от себя. Скорее, розничный торговец стремится подавать пример. «Мы разделяем ответственность за безопасность пищевых продуктов», — сказал Яннас. «Мы понимаем это очень буквально.”Развитие культуры безопасности пищевых продуктов

«Было сказано: то, что мы знаем и во что верим, не имеет большого значения. Важно то, что мы делаем. Когда речь идет о безопасности пищевых продуктов, это, безусловно, верно ».

Это не только строчка, которой Фрэнк Яннас представляет свою книгу «Культура безопасности пищевых продуктов: создание системы управления безопасностью пищевых продуктов на основе поведения», но и то, как он живет каждый день, и как он поддерживает культуру питания. безопасность в качестве вице-президента по безопасности пищевых продуктов в Walmart, а ранее — за 19 лет работы в Disney.

Яннас отвечает за безопасность пищевых продуктов во всех магазинах розничной торговли и у тысяч поставщиков продуктов питания, за обучение и обучение сотрудников, а также за ряд важных вопросов соблюдения нормативных требований. До прихода в Walmart в 2008 году Яннас был директором по безопасности и гигиене труда в компании Walt Disney World Company, где он проработал 19 лет и где в 2001 году, во время его пребывания в должности, Walt Disney World получил статус Международной ассоциации защиты пищевых продуктов (IAFP). ) Премия «Черная жемчужина» за выдающиеся достижения в области безопасности пищевых продуктов.

Яннас написал книгу благодаря огромному опыту работы с безопасностью пищевых продуктов. Как он заявляет во введении: «Хотел бы я знать 20 лет назад (когда я начинал свою карьеру в области безопасности пищевых продуктов) то, что знаю сейчас».

Это не типичная «строгая» книга по безопасности пищевых продуктов. Скорее, Яннас использует свой опыт, чтобы объяснить, как и почему «мягкое вещество»; то есть обеспечение безопасности пищевых продуктов через человеческое поведение и культуру.

Интересно, однако, что большая часть «мягкого материала» книги отражает «точную науку» сегодняшних положений Закона о модернизации безопасности пищевых продуктов.Например, ключевым компонентом культуры управления на предприятии и, по сути, первым шагом в этом процессе является «создание четких, достижимых и понятных всем ожиданий в отношении безопасности пищевых продуктов». А как это сделать? Записав их: «Ожидаемые показатели безопасности пищевых продуктов должны быть задокументированы, чтобы они были ясными и доведенными до сведения. Как минимум, ожидания в отношении безопасности пищевых продуктов должны быть отражены в одном центральном документе ».

Кроме того, безопасность пищевых продуктов должна передаваться как через обучение (как), так и через образование (почему).А на что следует обратить внимание? Опять же, предсказывая FSMA, Яннас заявляет, что для определения обучения и образования в качестве решения «необходимо провести тщательную оценку потребностей». При разработке программы необходимо проводить оценку рисков с точки зрения поведения; то есть понимание восприятия участниками риска, связанного с проблемой безопасности пищевых продуктов (например, мытье рук), определение приоритетов тех, которые были научно связаны с болезнями пищевого происхождения, которые могут быть улучшены с помощью обучения и просвещения, а затем просвещение рабочих относительно риска, его последствия и корректирующие действия.«Другими словами, создавайте тренинги и обучение по вопросам безопасности пищевых продуктов, основанные на оценке рисков».

На 85 страницах это относительно короткая книга, но в ней содержится огромное количество информации о том, почему и как создавать культуру безопасности пищевых продуктов, большинство из которых являются простыми концепциями или вековыми принципами, как утверждает сам Яннас в Введение. Но когда они собраны таким образом, чтобы быть столь же проницательными и практичными для легкого применения в розничной торговле или на производстве, как это делает Яннас, «они настолько просты, что они мощны.”

Яннас — международный докладчик по безопасности пищевых продуктов; получил награду FDA за сотрудничество в 2008 году и награду NSF International за выслугу лет за лидерство в области безопасности пищевых продуктов в 2007 году; бывший президент IAFP и бывший председатель Совета директоров Сети по проблемам пищевой аллергии и анафилаксии; и является зарегистрированным микробиологом.

Обладая более глубоким пониманием культуры и человеческого поведения как одного из ключевых атрибутов, которые Яннас приобрел за годы работы в Disney и принес с собой в Walmart, он знает, что создание культуры безопасности пищевых продуктов необходимо для ее достижения.«В наши дни это стало довольно модным, но люди не всегда понимают, что это значит».

В Walmart это означает постоянное общение, обучение и внимание; интегрировать его во все аспекты рабочего дня и сделать его социальной нормой для тех, кто занимается едой. «У вас может быть лучший план HACCP и лучшие научные данные, но вы должны заставить людей делать это.

«Для нас это действительно началось с дизайна. Если вы правильно спроектируете людей, чтобы они соблюдали правила, они будут подчиняться.» он сказал. «Мы стараемся быть стратегическими и сосредотачиваться там, где есть наибольший риск».

Примерами, которые привела компания Yiannas, была конструкция печи-гриля для цыплят, в которой сырая курица всегда загружается сзади, а приготовленная курица всегда удаляется спереди, чтобы предотвратить перекрестное загрязнение. Кроме того, по его словам, охлаждение в магазинах контролируется 24 часа в сутки, 7 дней в неделю, что не является стандартной практикой розничной торговли, поскольку может стоить очень дорого. Чтобы обеспечить соответствие магазинов стандартам, процессам, условиям и ожидаемому поведению в области безопасности пищевых продуктов, каждый магазин ежемесячно проверяется третьей стороной.

Но простое воплощение дизайна в жизнь — это только начало. Оттуда безопасность пищевых продуктов должна стать частью культуры, чтобы она стала социальной нормой. Это означает цитирование и сосредоточение внимания на том, что сделано правильно, а не на том, что сделано неправильно. Например, вместо того, чтобы говорить, что 35% населения не моют руки перед тем, как взять в руки еду, всегда говорят, что это делают 65% людей. Сообщая о показателях несоблюдения, а не о показателях несоблюдения, вы усиливаете позитив и показываете его как общепринятую социальную норму.

Сделать это частью культуры и социальной нормой — значит вести его сверху вниз. Как указано в отчете о безопасности пищевых продуктов, «тон высшего руководства и приверженность руководства имеют решающее значение для создания прочной культуры безопасности пищевых продуктов». Это обязательство передается сотрудникам через послания для руководства, представляющие и поддерживающие инициативы в области безопасности пищевых продуктов, такие как программа компании Food Safety High Five, созданная в 2010 году.

Основываясь на наиболее распространенных факторах, способствующих болезням пищевого происхождения, CDC, розничных факторах риска FDA и международных символах безопасности пищевых продуктов IAFP, «Дай пять» являются наиболее важными методами или формами поведения для предотвращения болезней пищевого происхождения.(См. Рисунок на стр. 16.) Основываясь на своих принципах High Five, Walmart также разработал образовательный «Mr. Откат », чтобы еще больше укрепить культуру безопасности пищевых продуктов. В видеороликах используется поучительный юмор, чтобы сфокусироваться на пяти основных типах поведения, и они транслируются среди сотрудников магазина в течение года. Видео также используется для ознакомления сотрудников с другими областями безопасности пищевых продуктов, такими как обучающие видео в формате 3D по новым инициативам.

Однако сотрудники Walmart не просто знакомятся с безопасностью пищевых продуктов, они подписывают обязательство соблюдать ее.В конце каждого видео сотрудников спрашивают: «Будете ли вы придерживаться принципов, изложенных в этом видео?» затем подпишитесь под его подтверждением. «Он следует принципу последовательности», — сказал Яннас. «Если вы обещаете что-то устно, вы, скорее всего, это сделаете. Но если вы сделаете это письменно, у вас еще больше шансов сделать это ».

Клиентские инициативы. Развитие такой культуры также означает просвещение и информирование клиентов, чтобы помочь обеспечить безопасность пищевых продуктов на всем пути к вилке.В Walmart это включает в себя методы от простых: в том числе использование продукта «Дай пять по безопасности пищевых продуктов» для клиентов, например, печать его на пластиковых пакетах для мяса в магазине, до более сложных, таких как совместная сеть Checkout TV Network и блокировка отзыва и уведомления.Checkout TV Network была разработана в сотрудничестве с Партнерством по просвещению в области безопасности пищевых продуктов и Советом по рекламе и сосредоточена на кампании USDA / FDA / CDC «Продовольственные безопасные семьи». В первом из серии видеоролик общественной службы «Отдельно» был показан на телевизорах, размещенных над кассовыми аппаратами магазина, и привел к увеличению на 364% покупательского трафика на сайт по безопасности пищевых продуктов «Ask Karen» Министерства сельского хозяйства США.

Для дальнейшего обеспечения безопасности пищевых продуктов Walmart и Sam’s ввели систему отзыва, в которой уведомления поставщиков об отзыве отправляются в магазины в течение нескольких минут, а продажа товаров класса I запрещена через регистрацию блокировки продукта при сканировании. Кроме того, в клубных магазинах, где покупатели сканируют свои членские карты при каждой покупке, участники получают уведомление, если на покупку позже повлияет отзыв. По словам Яннас, с помощью системы «в день отзыва продукции мы достигаем почти 70% клиентов.”