Оборудование для производства керамзитобетонных блоков

Содержание

- Состав керамзитобетонной смеси

- Производство

- Применяемое оборудование

Керамзитобетонные блоки весьма востребованный строительный материал, широко использующийся в частном малоэтажном строительстве и при возведении как жилых, так и вспомогательных строений. Множество компаний и частных фирм занимаются производством этого материала, но спрос на него не снижается. В то же время материалы, из которых делают блоки, весьма распространены, технология отработанна годами, а оборудование позволяет провести максимальную автоматизацию труда на производствах любого уровня.

Состав керамзитобетонной смеси

Технические и эксплуатационные характеристики керамзитобетонных блоков, а также пропорции состава регламентирует ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия».

Пропорции компонентов для изготовления керамзитобетонных блоков

В качестве вяжущего вещества в состав рабочей смеси входит портландцемент не ниже марки М400.

- гидрофобный портландцемент с добавлениями оленковой кислоты и мылонафты;

- алитовый цемент содержащий трехкальциевый силикат и трехкальциевый алюминат.

Использование пуццолановых, шлакопортландцементов или пластифицированных ССБ цементов настоятельно не рекомендуется. Это существенно снижает прочность бетона на ранних стадиях отвердения, ухудшает воздухостойкость и водостойкость.

В качестве крупных заполнителей используется керамзит и керамзитовый гравий. Величина их фракций и технические характеристики материала регламентирует ГОСТ 9757-90 «Гравий, щебень и песок искусственные пористые. Технические условия».

Мелким заполнителем может выступать керамзитовый песок, который получают путем дробления – он обладает большими абсорбционными возможностями, чем обычный песок. Другой тип керамзитового песка получают, обжигая исходное сырье в двух барабанных печах, фракции песка обоих способов получения регламентируются тем же ГОСТ–ом. Однако, в последнее время больше практикуют использование кварцевого песка по ГОСТ 22551-77 «Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия».

Другой тип керамзитового песка получают, обжигая исходное сырье в двух барабанных печах, фракции песка обоих способов получения регламентируются тем же ГОСТ–ом. Однако, в последнее время больше практикуют использование кварцевого песка по ГОСТ 22551-77 «Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия».

Вода, которую используют в производстве блоков, должна соответствовать параметрам, описанным в ГОСТ 23732-79 «Вода для бетонов и растворов». Кислотность рН должна быть меньше 4, а содержание сульфатов (SO4) более 1% категорически не допускается. Применение морской воды для затворения раствора так же не рекомендуется из-за образования на поверхности готовых изделий высолов (налета из соли).

Производство

На каждом производстве технология изготовления может несколько отличаться от общепринятой в ГОСТе. Это связано с естественным стремлением производителя снизить себестоимость продукции. Для этого в состав рабочей смеси могут добавлять пластификатор для улучшения заполнения формы.

В мелких частных предприятиях для увеличения подвижности смеси в состав добавляют жидкое мыло или клей (силикат), это значительно уменьшает расход воды и снижает время на виброобработку.

Сама технология изготовления, независимо от применяемого оборудования, разделяется на три основных этапа:

1. Подготовка смеси. Обычно, максимальный диаметр керамзита не должен превышать 10 мм. Количество цемента может быть различным в зависимости от предназначения изготавливаемых блоков. Для кладки несущих стен используют больше цемента, он увеличивает прочность конструкции, но существенно снижает теплоизоляционные свойства материала.

Стандартные пропорции для универсальных блоков на 100 кг выглядит так:

- Керамзит крупных фракций – 54,5кг;

- Керамзитовый спекшийся или кварцевый песок – 27,2 кг;

- Портландцемент – 9,21 кг;

- Вода – 9,096 л.

ВАЖНО! При использовании дробленого песка в качестве мелкого наполнителя количество воды необходимое для затворения будет значительно выше.

В зависимости от величины фракции до 15 л.

В бетономешалку указанные ингредиенты добавляются в следующем порядке: вода, керамзит, цемент, песок. Перемешивание осуществляется не более 2 минут. На один стандартный блок, имеющий размер 39х19х19 см пойдет 10-11 кг смеси.

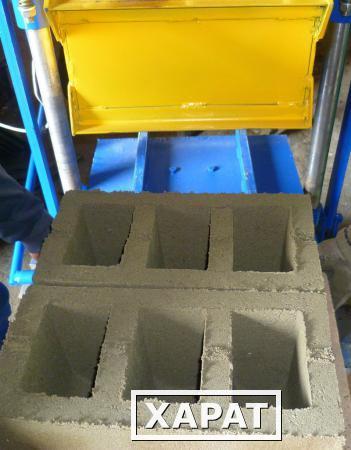

2. Формовка. Для этого процесса широко применяется разнообразное ручное и автоматизированное оборудование. Основой процесса является вибрация, с ее помощью смесь, поступившую в форму, быстро уплотняют.

3. Сушка. Формы с блоками должны сушиться на протяжении двух дней. Затем стальные пластины убирают и изделия досушиваются на открытом воздухе, на протяжении 7-10 дней.

Применяемое оборудование

Оборудование, которое используется в производстве керамзитобетонных блоков можно классифицировать по производительности и степени автоматизации.

1. Ручной станок для производства керамзитобетонных блоков. Оптимальный выбор для мелкосерийного производства в домашних условиях.

Пример ручного станка для производства керамзитоблоков

Вибратор простой конструкции крепится к корпусу. Производимые им колебания способствуют быстрому и полному заполнению формы. Может комплектоваться съемными стержнями для образования пустот. При их демонтаже можно изготовить полнотелые блоки для несущих стен двух и трехэтажных домов. В этом случае пропорции смеси будут несколько изменены в сторону увеличения количества цемента. Видео работы ручного вибростанка:

2. Передвижные станки с высоким уровнем механизации способны значительно снизить себестоимость продукции. Они используют многосекционные формы, имеющие от 4 до 6 матриц. Вибромотор крепится к несущему корпусу станка.

Передвижной станок для изготовления керамзитобетонных блоков

Некоторые модели могут быть оснащены дополнительным прессом для утрамбовывания. Процесс производства выглядит следующим образом:

- Формы заполняются смесью;

- Под воздействием вибрации и давления блоки принимают свою форму;

- Секция из 4-6 блоков опускается на землю, на заранее подготовленную опалубку для просушки;

- Станок перемещается на новое место над новой, пустой секцией опалубки.

Подробное видео о конструкционных особенностях и способе работы на передвижном станке:

3. Вибростол. Условно состоит из двух частей. Основы – металлической станины, к которой крепится вибродвигатель. Поддон на станине имеет толщину металла до 3 мм и бортики, чтобы установленные формы не соскользнули. На поддон устанавливаются заполненные формы, содержание которого уплотняется вибрацией.

Вибростол

Размещение вибродвигателя снизу и в центре станины значительно повышает эффективность и равномерность распределения вибраций. Такое устройство для изготовления блоков имеет не слишком большую производительность.

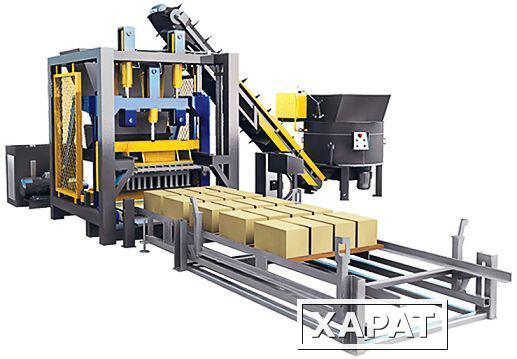

4. Вибропресс. Это оборудование высокой сложности. Автоматизированная линия для производства керамзитобетонных блоков, устанавливается на крупных предприятиях.

На фото – вибропресс “Рифей Удар”

В состав производственной линии могут входить:

- конвейер для транспортировки сформованных блоков на просушку;

- ленточный податчик рабочей смеси;

- автоматизированная бетономешалка, способная самостоятельно рассчитать необходимые пропорции.

Видео процесса изготовления на автоматизированной линии:

‘; blockSettingArray[1][«setting_type»] = 6; blockSettingArray[1][«elementPlace»] = 15; var jsInputerLaunch = 15;

Поделиться с друзьями:

Вибропресс для керамзитоблоков «Скала-Теплокомфорт» — Строй Маш Киров

Оставьте заявку

Запросить условия и сроки поставки

Согласен на обработку персональных данных

Гидравлический вибропресс для производства многощелевых пазогребневых и полнотелых керамзитобетонных блоков, а также керамзитобетонных вентиляционных блоков, керамзитобетонных блоков для изготовления перемычек «Скала» позволяет производить высоко точные и качественные различные керамзитобетонные блоки «Теплокомфорт».

Точность изготовления оснастки для вибропресса для производства шлакоблоков составляет +/- 1 мм. Геометрия изготавливаемого шлакоблока на гидравлическом вибропрессе 100% соответствует требованиям ГОСТ.

Конкурентные преимущества вибропресса «Скала – керамзитобетонный блок Теплокомфорт»:

- Отличная геометрия керамзитобетонного блока Теплокомфорт!

- Высокое качество выпускаемого керамзитобетонного блока Теплокомфорт!

- Высокая производительность станка для керамзитобетонных блоков Теплокомфорт!

- Большой ассортимент керамзитобетонных блоков Теплокомфорт!

- Хорошее качество оборудования по приемлемой стоимости!

Комплектация вибропресса «Скала — керамзитобетонный блок Теплокомфорт»:

- Массивная сборносварная конструкция – 1 штука.

- Оснастка (матрица+пуансон) – в комплект не входит.

- Виброплощадка с площадочными вибраторами – 1 штука.

- Синхронизатор пуансона – 1 штука.

- Синхронизатор матрицы – 1 штука.

- Комплект шлангов и соединительных элементов – 1 комплект.

- Гидравлическая станция с пультом управления — 1 штука.

- Поддон для блоков (образец) – 1 штука.

- Паспорт (инструкция по эксплуатации) – 1 штука.

| Технические характеристики гидравлического вибропресса «СКАЛА – керамзитобетонный блок Теплокомфорт»: | |||

|---|---|---|---|

| Наименование | Значение | ||

| Производительность, шт./м.куб.: | цикл | в час | в смену |

| — КББ-МЩ-ПГ* 490.200.240 | 4/0,09 | 120/2,7 | 960/21,6 |

| — КББ-МЩ-ПГ 490.300.240 | 3/0,11 | 90/3,3 | 720/26,4 |

| — КББ-МЩ-ПГ 340.400.240 | 2/0,07 | 60/2,1 | 480/16,8 |

| Формовочная площадь, мм | 1050х550 | ||

| Высота формуемого изделия, мм | 40-300 | ||

Размер тех. поддона фанера, мм поддона фанера, мм | 1200х550х40 | ||

| Время цикла, минут | до 2 | ||

| Усилие прессования, кг | 8000 | ||

| Напряжение питания,В | 380 | ||

| Установленная мощность гидростанции, кВт | 5,5 | ||

| Установленная мощность виброплощадки, кВт | 2х0,5 | ||

| Вынуждающая сила виброплощадки, кН | 11,4-22,4 | ||

| Рабочая площадь, кв.м. | 20-25 | ||

| Количество рабочих, чел | 1-2 | ||

| Габаритные размеры, мм | 1850х1170х2600 | ||

| Размер гидростанции, мм | 800х300х1270 | ||

| Общий вес оборудования, кг | 1150 | ||

| * КББ-МЩ-ПГ – керамзитобетонный блок многощелевой пазгребневый. | |||

Принцип работы вибропресса «СКАЛА – керамзитобетонный блок Теплокомфорт»:

- Производится загрузка инертных (песок, керамзит) и вяжущего (цемент) в пропорциях, согласно рекомендаций по смесям, в бетоносмеситель.

- После достижения нужной консистенции смеси, с помощью ленточного транспортёра, смесь перегружается в бункер-накопитель гидравлического вибропресса для блоков.

- С помощью шиберного затвора на бункере-накопителе, смесь отгружается в нужной пропорции в матрицу.

- С помощью приспособления смесь в матрице выравнивается.

- Включив вибратор на пульте управления гидростанции вибропресса смесь в форме уплотняется, снижая количество воздуха в смеси.

- Выровняв поверхность и нажав на рычаг гидрораспределителя, пуансон опускается в матрицу и сдавливает смесь, при включённом вибраторе, выдавливая остатки воздуха пуансон прессует смесь в форме до нужной плотности, цикл вибропрессования до 10 секунд.

- Закончив процесс вибропрессования, выключается вибратор, после его остановки, с помощью перемещение нужного рычага, поднимается матрица и пуансон над отформованными блоками.

- Готовые блоки с поддоном перемещаются к месту сушки (сушку можно осуществлять естественным способом или пропариванием), а на виброплощадку вибропресса для керамзитобетонных блоков Теплокомфорт укладывается новый поддон.

Цикл формовки повторяется вновь.

Цикл формовки повторяется вновь.

Вспомогательно и сопуствующее оборудование для вибропресса:

Сопутствующее вибропрессу оборудование для керамзиотоблоков, позволит облегчить труд и повысить производительность труда персонала. Вспомогательное оборудование вибропресса для керамзитоблоков представляет из себя:

- Бункер-накопитель для вибропресса, накапливает смесь, имеет шиберную заслонку для дозации бетонной смеси при формовке.

- Модуль загрузки бетонной смеси в матрицу.

- Модуль подачи поддонов, подаёт поддон на формовочную площадку.

- Накопитель для поддов с готовыми изделиями.

- Штебелёр для поддонов с готовыми изделиями.

- Ленточный транспортёр для загрузки бункера-накопителя бетонной смесью из бетоносмесителя.

- Бетоносмеситель принудительного типа тарельчатый СБ, одновальный БП-1Г или двухвальный БП-2Г без скипа или со скипом.

| Оснастки (матрица+пуансон) вибропресса для керамзитоблоков «Скала – Теплокомфорт»: | |

|---|---|

| Фото изделия | Наименование |

Керамзитобетонный блок рядовой многощелевой пазогребневый,

размер блока 490. 200.240 мм,

матрица на 4 блока 200.240 мм,

матрица на 4 блока | |

| Керамзитобетонный блок рядовой многощелевой пазогребневый, размер блока 490.300.240 мм, матрица на 3 блока | |

| Керамзитобетонный блок рядовой многощелевой пазогрбневый, размер блока 340.400.240 мм, матрица на 2 блока | |

| Керамзитобетонный блок перегородочный пазогребневый, Размер блока 400.100.240, Матриц на 8 блоков | |

| Керамзитобетонный блок для перемычек, размер блока 225.200.240 мм, матрица на 4 блока | |

| Керамзитобетонный блок для перемычек, размер блока 225.300.240 мм, матрица на 4 блока | |

| Керамзитобетонный вентиляционный блок, размер блока 360.200.240 мм, матриц на 3 блока | |

| Керамзитобетонный вентиляционный блок, размер блоки 700.400.240 мм, матрица на 1 блок | |

| Изготовим другие оснастки по техническому заданию заказчика. | |

- ← Вибропресс для теплоблоков «Скала-Теплоблок»

- Вибропресс для блоков «Строй-4» →

Vess 12.

2 Машина для производства бетонных блоков

2 Машина для производства бетонных блоковОсобенно в наши дни, если вы планируете производить какие-либо бетонные изделия, такие как бетонные пустотелые блоки, бетонные блоки для мощения, бордюры, полнотелые блоки, блоки для перекрытия или другие виды бетонных изделий, вы Необходимо приобрести машину для производства бетонных блоков.

Сегодня на промышленном рынке можно найти множество компаний, особенно производителей машин для производства бетонных блоков, некоторые из них производят эти машины с высоким качеством, а некоторые с низким качеством.

В основном такие станки для изготовления блоков некачественные, плохо работают. Их цена кажется в несколько раз дешевле, чем у качественного бетоноблока. Но, как мы всегда рекомендуем нашим клиентам, приобретайте станки для производства бетонных блоков качественно и по доступным ценам.

Сначала дешевые машины выглядят дешевле, но в будущем техническое обслуживание, замена сломанных деталей, низкое качество продукции и сбои в производстве будут стоить намного дороже, чем машина премиум-класса.

Машина для производства бетонных блоков Основное оборудование

Для получения качественных бетонных блоков важно обращать внимание на состав бетонной смеси и какие инертные материалы используются.

Обычно для производства раствора используют различные вкрапления, основными материалами которых являются:

* Песок

* Вода

* Различные виды добавок

Для изготовления каждого типа бетонного блока необходимо использовать Ваша собственная формула и сырье. Если вы всегда делаете раствор из качественного сырья, вы можете производить качественные бетонные блоки с помощью машин.

Производство бетонных блоков

В частности, для производства различных бетонных блоков, брусчатки и бордюрного камня песок является одним из важнейших основных инертных материалов. По этой причине можно сказать, что основным инертным материалом для изготовления этих разнообразных бетонных блоков, брусчатки и бордюров является песок.

На самом деле песок очень тонкий материал. Когда цемент смешивается с другими инертными материалами, песок становится прочным, прилипая к частицам цемента и образуя однородную смесь. Если песок слишком тонкий, на этом этапе невозможно использовать мелкие бетонные изделия для полуавтоматической машины для производства бетонных блоков, автоматической машины для производства блоков или полностью автоматических машин для производства блоков.

Однако этот мелкий песок можно использовать для покрытия тротуарной плитки. Для этого вам понадобится машина с двойным бункером.

Для изготовления бетонных блоков выбор инертных материалов может быть самым различным: цемент, керамзит, шлак, перлит, опилки, песок, отсев каменного дробления, щебень мелких фракций, любой другой вид инертных материалы.

При использовании этих различных инертных материалов они могут влиять на технические характеристики готового бетонного блока, такие как прочность, вес, теплопроводность и другие.

| Машина для производства бетонных блоков Vess 12.2 | |||

| Бетонные пустотелые блоки: 12 000 шт. | Бетонные блоки для мощения: 1000 квадратных метров | Тумбы: 3850 шт. | Тип автоматизации: полностью автоматический |

| Дополнительно: мини-система или полная система | Взаимосвязанные блоки для мощения: 1000 квадратных метров | Сила вибрации: 43 500 кг | Гарантия: 2 года |

| Гидравлическое давление: 200 бар | Емкость бака гидравлического масла: 350 л | Мощность гидравлического двигателя: 45 кВт | Установка: бесплатно |

| Бункеры: одинарные или двойные | Курс обучения операторов: бесплатно | Использованные материалы высшего качества | Достаточно одного человека для управления машиной |

Когда вы решите купить машину для производства бетонных блоков, цена также является одним из наиболее важных вопросов, которые вам необходимо учитывать. В связи с этим всегда стоит оценить, что представляет собой машина для производства бетонных блоков и цена, и как она соотносится с качеством и техническими характеристиками оборудования.

В связи с этим всегда стоит оценить, что представляет собой машина для производства бетонных блоков и цена, и как она соотносится с качеством и техническими характеристиками оборудования.

Только в этом случае вы сможете выбрать оптимальное решение для своих нужд, особенно учитывая тот факт, что одни покупатели сегодня заинтересованы в более доступных товарах, а другие заинтересованы, в первую очередь, в долговечных и надежная машина.

В нашей компании мы предлагаем нашим клиентам различные варианты машин для производства бетонных блоков и цены на машины для производства блоков, вы можете связаться с нами в любое время для разговора и узнать, какая машина для производства блоков является лучшим вариантом в соответствии с вашим проектом.

Полностью автоматическая машина для производства бетонных блоков В настоящее время вы можете найти множество компаний-производителей, которые производят машины для производства бетонных блоков. В нашей компании, как правило, у нас есть три различных автомата для производства бетонных кирпичей в соответствии с вашим проектом.

В нашей компании, как правило, у нас есть три различных автомата для производства бетонных кирпичей в соответствии с вашим проектом.

Если вы только решили заняться этим бизнесом, в таком случае лучше приобрести полуавтоматический станок для изготовления блоков. Вы можете производить различные виды бетонных блоков. Достаточно будет сменить пресс-форму на станке. Сбор бетонных блоков производится вручную рабочими с ручными тележками на полуавтоматических машинах.

Если у вас есть опыт и вы хотите заменить свою старую машину для изготовления блоков, вы можете приобрести автоматическую машину для изготовления блоков.

Для этого вида автоматизации есть два робота с задней и передней стороны машины. Один из них загрузчик, другой разгрузчик. После производственного процесса приезжает вилочный погрузчик и забирает готовые бетонные блоки для перевозки на участок отверждения.

Также имеется полностью автоматическая автоматика. Эту автоматизацию могут выбрать опытные заказчики или компании. Ежедневная производительность этой автоматизации высока, и вся система может контролироваться компьютерной системой, также известной как ПЛК.

Ежедневная производительность этой автоматизации высока, и вся система может контролироваться компьютерной системой, также известной как ПЛК.

Вы можете ознакомиться с некоторыми особенностями полностью автоматических машин для производства бетонных блоков:

• Начальная ежедневная производительность составляет 12 000 бетонных пустотелых блоков и 1000 квадратных блоков для мощения в день за восемь часов.

• Время производства бетонных блоков: Полностью автоматические машины могут производить продукцию быстрее с использованием новейших технологий, чем другие виды машин.

• Все производственные процессы могут осуществляться с помощью полностью автоматической системы ПЛК немецкой марки.

• Количество персонала: В случае полностью автоматических машин для производства бетонных блоков вам нужен только один человек для управления всей системой.

• У вас есть возможность добавить или удалить оборудование, которое вам нужно или нет.

• С помощью наших машин вы можете изготовить любую понравившуюся вам форму высотой от 5 до 40 см.

Основываясь на этой информации, вы можете купить машину для производства бетонных блоков любого типа по хорошей цене. Для получения более подробной информации о цене и деталях бетонных блоков вы всегда можете связаться с нами.

Машина для производства бетонных блоков

Сегодня бетонные блоки для мощения самого высокого качества можно производить на машинах для производства бетонных блоков. С помощью высококачественных автоматических машин для производства брусчатки можно производить практически все виды бетонных изделий. Именно поэтому большинство покупателей предпочитают приобретать качественную прессованную брусчатку.

Брусчатка, произведенная по новейшей технологии, намного лучше по прочности и морозостойкости, кроме того, эта технология легко поддается автоматизации, а значит дешевле по себестоимости, так как требуется меньше рабочих рук.

Система дозирования этой машины является автоматической, как бетонный завод. поскольку эта машина является высокопроизводительной, лучше обсудить бетонную установку в отдельном разделе. если вам нужна дополнительная информация о системе дозирования, вы можете проверить основную статью «Бетоносмесительный завод», чтобы получить более подробную информацию.

Заключение

Машина для производства бетонных блоков Vess 12.2 является одной из наиболее подходящих машин для клиентов, которые хотят производить высококачественные бетонные пустотелые блоки, брусчатку, бордюрный камень и другие изделия с высокой производительностью.

По вашему запросу вы можете найти подходящий вариант машины для производства бетонных блоков, который вам нужен. Для других наших моделей, вы можете связаться с нами. Наши машины для производства блоков способны производить практически все бетонные блоки, достаточно лишь сменить форму.

Наша история | Намтас

НАША ИСТОРИЯ

Намташ Бетон Макиналари Сан. Тик. ООО Шти. специализируется на проектировании, производстве, вводе в эксплуатацию и обслуживании оборудования для производства бетонных изделий, которое включает в себя автоматические машины для производства бетонных изделий, системы обработки продукции, формы и специальные бетонные заводы. Шесть десятилетий опыта, постоянный контроль качества, быстрая техническая поддержка и научно-исследовательские проекты способствуют безупречной репутации Namtaş в Турции и за рубежом.

1952 – ОСНОВАНИЕ

Первая ручная машина для производства бетонных блоков была создана Сулейманом Онуслуэлем, которая считалась основной основой производства в компании. Мы всегда придерживались ценностей, оставленных Сулейманом Онуслуэлем, который продемонстрировал нам, что все трудности и вызовы можно преодолеть с решимостью и настойчивостью, как второе и третье поколение, мы все еще следуем его подходу.

1953 — ПЕРВАЯ МЕХАНИЧЕСКАЯ МАШИНА ПЕЧАТАЕТ БЛОКИ НА ЭТАЖЕ

Чтобы удовлетворить спрос в строительном секторе в этот период, мы смогли изготовить первую механическую машину для производства бетонных блоков. Разработанная в соответствии с условиями того периода, эта машина стала широко распространенной, практичной и экономичной альтернативой среди производителей строительных материалов.

1965 — ОДНОВАЛЬНЫЙ СМЕСИТЕЛЬ

Это один из первых смесителей, которые были разработаны для удовлетворения потребности в смешивании бетона.

1972 – ДРОБИЛКА ПЕМЗЫ

Дробилка пористых инертных материалов (пемза, керамзит) предназначена для измельчения материала до необходимой крупности.

1975 – МОБИЛЬНАЯ БЛОЧНАЯ МАШИНА

С выпуском первой мобильной машины производственные мощности увеличились, таким образом разработав принцип работы мобильной машины путем печати на земле.

1979 – АВТОМАТИЧЕСКАЯ МОБИЛЬНАЯ МАШИНА

Путем различных инвестиций в мобильные машины и стационарные машины для производства блоков они были разработаны для получения оборудования оборудования.

1980 — ПОДДОННАЯ СИСТЕМА МАШИНЫ ДЛЯ БЕТОННЫХ БЛОКОВ – 250 ТЛ. ОДНОВАЛЬНЫЙ СМЕСИТЕЛЬ

Первая машина для производства бетонных блоков с чашеобразной системой была выпущена нами в 1970 году. Благодаря чашечной системе этой машины можно было производить изделия с поперечными полостями. Машина с поддонной системой работает с одновальным смесителем емкостью 250 литров.

1990 — NH-310 МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ БЛОКОВ – РУЧНОЙ ОДНОВАЛЬНЫЙ СМЕСИТЕЛЬ

Эта машина, которая до сих пор работает на различных объектах, сегодня вы найдете ее образцы на рынке, отвечающие потребностям малых предприятий, в новой версии под названием NH- 20

1993 – ИЗМЕНЕНИЕ НАЗВАНИЯ КОМПАНИИ И НАЧАЛО ПРОИЗВОДСТВА ПЕРВОЙ АВТОМАТИЧЕСКОЙ БЛОКИРОВКИ МАШИН ПРОИЗВОДИТЕЛЬНОСТЬЮ 20 ШТУК НА ПРЕСС

Начало девяностых – один из важных периодов трансформации нашей компании. После смерти нашего основателя Сулеймана Онуслуэля в 1989 году наша мастерская была перемещена из Алсанджака в наше нынешнее место.

Цикл формовки повторяется вновь.

Цикл формовки повторяется вновь.