Лего кирпич: характеристики материала и варианты использования

Внешне этот кирпич очень похож на детский конструкторНаряду с керамическим и силикатным, гиперпрессованный кирпич уже стал привычным явлением на рынке строительных материалов. А вот его родной брат лего-кирпич – это новинка, стремительно завоевывающая популярность.

Она объясняется доступной ценой и его особыми характеристиками, о которых и пойдет речь в этой статье.

Особенности материала

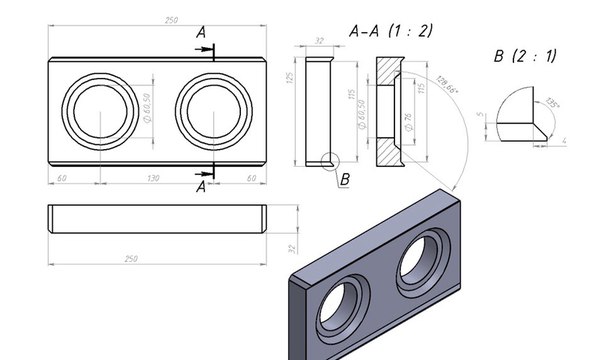

Изготавливаются кирпичи методом прессования и пропаривания. Благодаря специальной конструкции пресс-форм, лего кирпичи получают сквозные отверстия и пазы для сцепления друг с другом.

Из чего производится

Сырьем для производства таких кирпичей могут служить даже измельченные строительные отходы: старый кирпич, бетон, глина. Но для получения качественного материала используют отходы дробления щебня и известняковых пород камня – так называемый отсев.

Также в состав лего кирпича могут входить песок, вулканическая пыль, пластифицирующие добавки и пигменты.

Обратите внимание! Компоненты и их пропорции у разных производителей могут отличаться, поэтому и характеристики материала будут разными. При покупке необходимо изучить документы о составе и испытаниях материала на соответствие основным параметрам.

Для примера приведу состав смеси, используемой для изготовления стандартных лего кирпичей:

Технические характеристики

Сухие цифры человеку, несведущему в строительных материалах, ничего не скажут. Поэтому давайте сравним гиперпрессованный кирпич лего с более известным и привычным керамическим кирпичом. Его прочность и долговечность на бытовом уровне известна всем.

| Параметры | Керамический кирпич | Кирпич лего |

| Плотность | 1600-1900 кг/м3 | 1550 кг/м3 |

| Марка прочности | М150 | М150 |

| Водопоглощение | 14% | 5,5% |

| Морозостойкость | 35-40 циклов | 35-40 циклов |

| Вес | 4 кг | 3 кг |

Как видите, характеристики вполне сопоставимы.

Теплопроводность у гиперпрессованных изделий выше, а это значит, что они хуже удерживают тепло. Но наличие отверстий, в которых после возведения постройки запечатывается воздух, снижает этот показатель до 0,4-0,56 Вт/(м·К). Что сравнимо с аналогичными характеристиками пустотелого керамического кирпича.

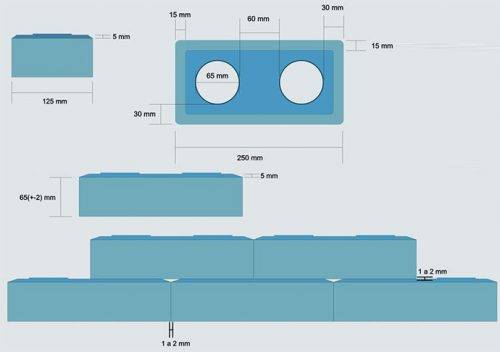

Что касается размеров, то габариты у лего-изделий стандартные:

Размеры кирпича легоНо при желании можно найти и большие кирпичи лего либо заказать их изготовление.

Достоинства и преимущества перед аналогичными материалами

Итак, какие же преимущества дает эта конструкция:

- Простота сборки за счет наличия пазов и идеальной геометрии каждого изделия.

Кирпичи формуются прессом в матрицах, поэтому все они совершенно идентичны. Сложить стену или перегородку легко своими руками, экономя на найме каменщика.

Кирпичи формуются прессом в матрицах, поэтому все они совершенно идентичны. Сложить стену или перегородку легко своими руками, экономя на найме каменщика.

- Отверстия в кирпиче можно использовать как для прокладки труб, проводов и прочих коммуникаций, так и для придания жесткости конструкции. В них заливается бетон, который, застывая, связывает все ряды.

- Для кладки не нужен цементный раствор – она ведется при помощи клея. Он наносится строительным пистолетом, как показано на следующем фото. В результате не требуется расшивка швов, что экономит время и затраты на большое количество раствора. А общий вид кладки выигрывает за счет ровных швов и наличия скошенной фаски на каждом изделии.

Обратите внимание. Таким способом собираются легкие постройки в кирпич или полкирпича. Строительство дома ведется по другой технологии, о которой чуть ниже.

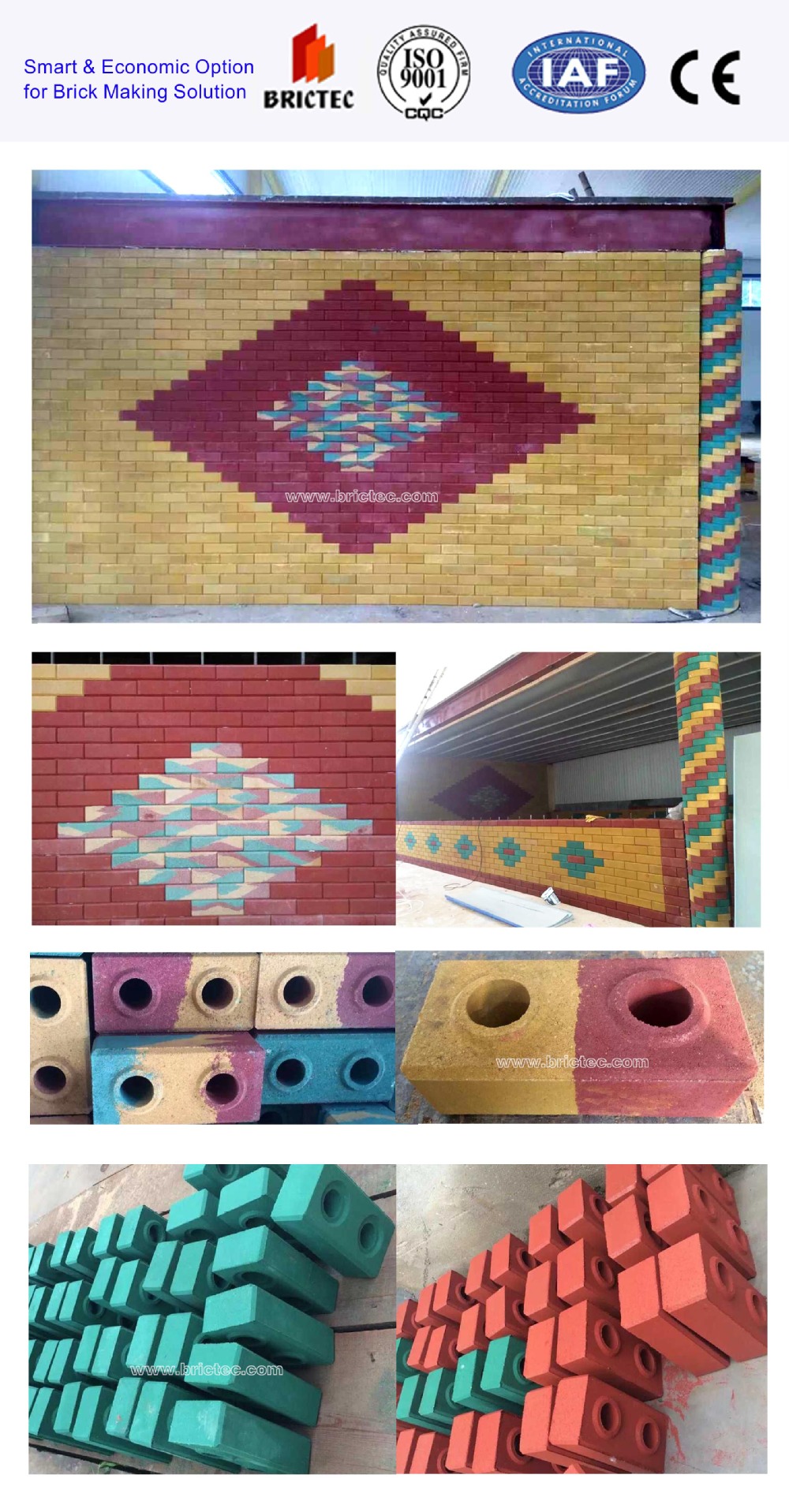

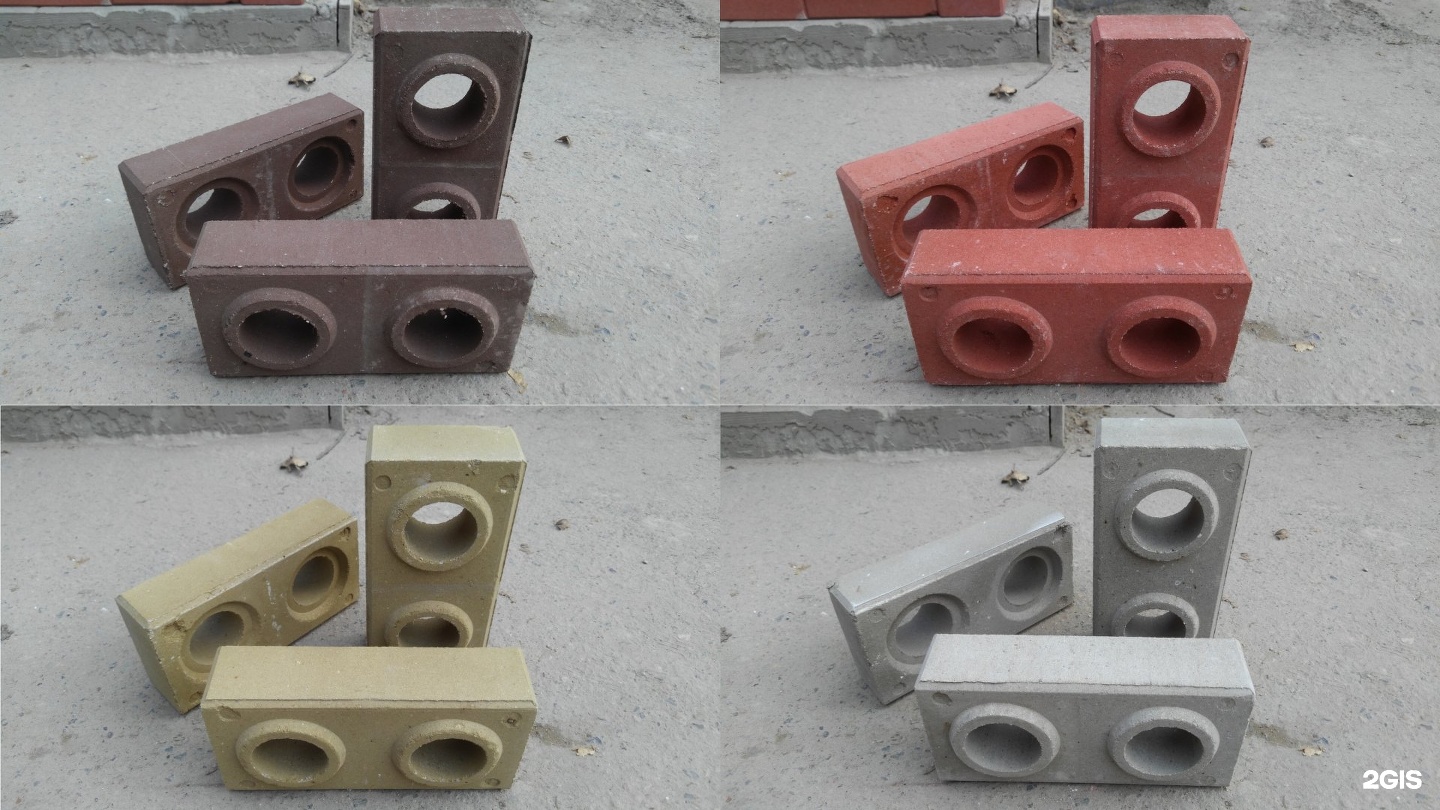

Перейдем к внешним достоинствам. Они тоже очевидны. Кроме того, что все кирпичи, как детали качественного конструктора, имеют одинаковую форму и размер, они выгодно отличаются от своих собратьев разнообразием расцветок.

Всего на рынке около 70 разных оттенков лего-кирпичаРадует и многообразие фактур: от гладких и глянцевых, до имитирующих природный камень – или, так называемый, рваный кирпич.

Фактура лицевой грани может быть разной- Устойчивость к температурным колебаниям и морозам.

- Высокая прочность – изделия выдерживают давление в 300 кг на 1 см2.

- Малое водопоглощение, что делает материал устойчивым к атмосферным воздействиям.

- Долговечность – изделия не трескаются и не теряют внешний вид. Хотя о сроках их эксплуатации без потери начальных характеристик говорить ещё рановато – прошло не так много времени с момента начала использования кирпича лего в строительстве.

- Надежность кладки. Благодаря наличию соединительных пазов, она выше, чем у обычного кирпича.

Наконец, стоит упомянуть и об экономичности этого материала. Себестоимость самого кирпича невысока, так как для его изготовления используются недорогие отходы камнепереработки и не требуется обжиг.

Для справки. На производство одного кубометра или 500 штук лего кирпичей уходит около 1,6 тонн отсева и 220 кг цемента.

Если не учитывать транспортные и прочие сопутствующие расходы, себестоимость одного изделия составляет 3-3,2 рубля. В итоге и рыночная цена получается весьма конкурентоспособной. Расходы на кладку тоже снижаются за счет небольших трат на связующие материалы.

Сэкономить можно и на строительстве, так как качественную кладку реально выполнить своими силами. Наконец, ещё один несомненный плюс – это возможность изготовить кирпич лего своими руками.

Оборудование для его производства есть разное от ручных станков до полностью автоматизированных линий. Эта ниша пока относительно свободна, поэтому для желающих начать свое дело это отличный вариант.

Эта ниша пока относительно свободна, поэтому для желающих начать свое дело это отличный вариант.

Область применения и технология строительства из лего-кирпича

Примеры вы можете увидеть ниже:

Производители утверждают, что такие легкие постройки, как летний душ или туалет, вообще можно возводить без клея. Достаточно уложить на цементный раствор первый ряд и идеально его выровнять. Дальше кладка сама по себе пойдет ровно и будет устойчивой благодаря механическому сцеплению элементов между собой.

Судя по видео, это похоже на правду: приложение довольно серьезных усилий не сдвигает строение ни на миллиметр. Но я бы не рисковала, тем более, что расход клея совсем невелик.

Технология строительства дома совсем иная. Здесь действуют следующие правила:

- Несущие стены выкладываются в два или три ряда с промежутками между ними. Они заполняются теплоизоляционным материалом – керамзитом или каменной ватой. Устройство таких прослоек позволяет экономить кирпич и повышать термоизоляцию стен.

- В технологические отверстия через одно или два в процессе кладки вставляется арматура – стальные стержни. Они заливаются цементным раствором.

- Через каждые несколько рядов по периметру укладывается армопояс из таких же стержней и тоже заливается бетоном.

Совет. Заливку раствора в отверстия желательно делать через каждые 6 рядов, не реже, иначе геометрия кладки может нарушиться.

- В следующих рядах кирпичи нанизываются на вертикально стоящую арматуру.

Так как при соблюдении технологии внутренние стены получаются ровными, их не придется штукатурить. Достаточно заделать швы и нанести финишную шпаклевку. Наружные стены в дополнительной отделке не нуждаются.

Достаточно заделать швы и нанести финишную шпаклевку. Наружные стены в дополнительной отделке не нуждаются.

Заключение

Лего кирпичи – уникальный материал. Он позволит заняться строительством даже людям, далеким от этой сферы. Достаточно лишь вспомнить свои детские увлечения и изучить некоторые особенности самого материала и его применения.

В этом вам поможет видео в этой статье, рассказывающее об основных нюансах его производства и использования в строительстве.

Лего-кирпич

Одной из новаций последнего времени среди строительных материалов является лего-кирпич. Поскольку определение всех его плюсов и минусов даже у опытных потребителей подчас вызывает сложность, имеет смысл выяснить, что представляет собой лего-кирпич, а также определить его основные технические характеристики. Несколько упрощает задачу само название, заимствованное у популярной компании-производителя детского конструктора. Действительно, внешне лего-кирпич или кирпич с взаимно-сцепляемым элементом очень похож на его отдельные детали. Стремясь упростить систему монтажа каменной кладки, латиноамериканские студенты несколько лет назад и разработали рассматриваемый модульный строительный материал.

Действительно, внешне лего-кирпич или кирпич с взаимно-сцепляемым элементом очень похож на его отдельные детали. Стремясь упростить систему монтажа каменной кладки, латиноамериканские студенты несколько лет назад и разработали рассматриваемый модульный строительный материал.

Технические характеристики лего-кирпича

Схема изготовления кирпича с замковым соединением практически не отличается от технологии производства традиционных блоков. В тщательно перемешанные исходные элементы: песок, цемент, известняк-ракушечник, воду добавляют специализированные пластификаторы и железооксидные красители, после чего процесс смешения продолжается вновь. Затем из полученной субстанции с использованием матрицы и специальных станков методом гиперпрессования формируются различные модули и блоки под нужный размер. Причем величина давления, оказываемого при спрессовывании смеси в заданную форму, оказывается решающим фактором, влияющим на качество получаемых лего-блоков.

Особенности кладки лего-кирпича

Чтобы возведение стен с использованием лего-кирпича шло действительно быстро и легко, необходимо правильно и аккуратно выложить первый слой. Для сокращения времени сцепки слоёв между собой, вместо цементного раствора следует использовать специальный клей, наносимый кистью или валиком. Также следует отметить, что для упрощения и лучшего контроля процесса кладки целесообразно производить армирование.

Для сокращения времени сцепки слоёв между собой, вместо цементного раствора следует использовать специальный клей, наносимый кистью или валиком. Также следует отметить, что для упрощения и лучшего контроля процесса кладки целесообразно производить армирование.

Самостоятельное изготовление лего-кирпича

Для производства рассматриваемого строительного материала требуется соответствующий станок. В данном агрегате реализован прессовальный метод с использованием высокого давления. Обжиг изделий в термопечах при этом не требуется. Имея такое оборудование, можно производить лего- кирпич собственными силами. При этом стоит грамотно оценить все достоинства и недостатки такого способа, учесть затраты, оценить себестоимость. Данный вид производства относится к числу масштабных, поскольку требует большого количества производственных площадей. Это если речь идет о предпринимательской деятельности. В случае же самостоятельного изготовления, перед принятием решения необходимо определить рентабельность, после чего сделать правильный вывод о том, что легче — изготавливать самому или закупать на стороне.

Лего-кирпич в сравнении с традиционным. Достоинства и недостатки

Достоинства

Без ущерба прочности постройки, при общем объеме строительных работ, масса лего-кирпича ниже, чем у обычного. Соответственно, ниже и затраты на его подъем, и легче сам возводимый объект. Все это ведет к снижению общей стоимости всего проекта.

Недостатки

До настоящего времени не разработан ГОСТ на лего-кирпич. Также отсутствуют методики его испытаний и справочные таблицы для определения его марки. Чтобы изготовить гиперпрессованый кирпич в условиях реального производства, сначала необходимо утвердить его состав, затем разработать и зарегистрировать технические условия (ТУ), обязательные для соблюдения работниками. В ТУ, помимо всего прочего, должны быть отражены методы проверки качества исходного сырья и готовой продукции. Естественно, что на качество изготовленного кустарным способом кирпича гарантии нет. Поэтому он не может быть рекомендован для производства строительных работ и использования в проектах.

Производство кирпича «Лего» для себя и в качестве бизнеса: все нюансы

В настоящее время объемы строительства стремительно возрастают во всех секторах экономики. Вследствие этого спрос на строительные материалы остается высоким. В настоящее время набирает популярность кирпич «Лего».

Как показывает практика, он в последнее время начал пользоваться большим спросом у покупателей. Пока данная ниша не имеет много производителей, возможно открыть свое предприятие по его производству. Это направление очень перспективно. Грамотно спланировав свою будущую деятельность, вы без проблем сможете занять свою нишу на строительном рынке.

Регистрация

Во-первых, нужно узаконить свою деятельность или, другими словами, зарегистрировать бизнес.

Любой тип деятельности, даже бизнес на дому, обязательно должен быть документально зарегистрированным..jpg)

Изготовленную продукцию вы сможете продавать как частным лицам, так и юридическим. В последнем случае без оформления никак нельзя.

Для небольших объемов производства подойдет форма регистрации ИП или ООО. ИП является более простой формой. Узнайте, какие разрешения нужны для производства и сертификаты качества.

Помещение

Вторым шагом будет поиск помещения для будущего цеха. Если у вас нет собственных площадей, можно его арендовать.

Если не планируется большое производство, то вполне хватит одного станка, который занимает площадь около 1м2. Поэтому будет достаточно небольшого помещения. Подойдет даже гараж.

Важным фактором выбора помещения является наличие электричества и водоснабжения.

Кроме помещения для производства, необходимо место, которое будет складом вашей продукции.

Оборудование

Далее следует этап реализации бизнес-проекта, на котором нужно образовать материальную базу, которая представлена одним станком и матрицами.

Подходите к выбору станка тщательно, можно приобрести как электрический, так и ручной станок.

Все необходимое оборудование без проблем можно найти в Интернете, где есть довольно большой выбор, поэтому каждый может выбрать подходящий станок для его объемов деятельности.

Оборудование бывает отечественного и зарубежного производства, и различается по качеству, функционалу и стоимости.

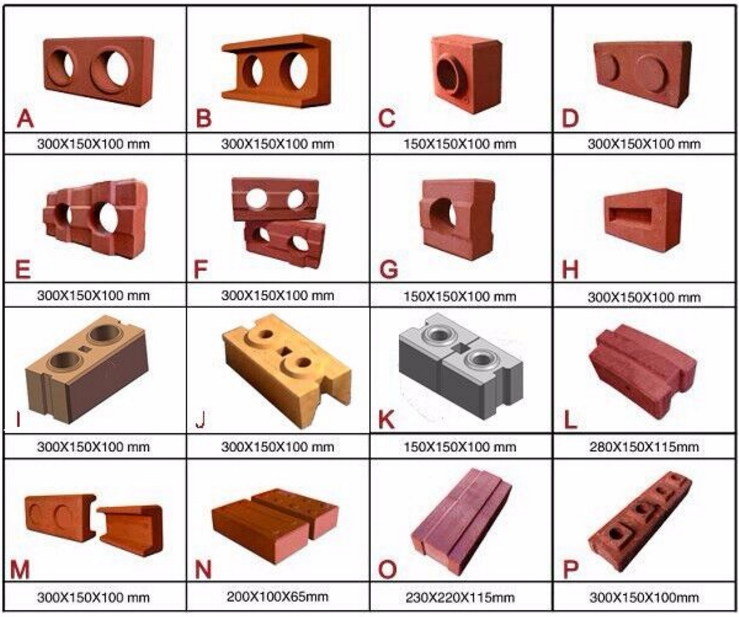

Для разнообразия ассортимента следует приобрести дополнительные матрицы.

Виды лего-кирпича и то, на что стоит обратить внимание при производстве, было нами рассмотрено в другой статье.

Сырье

Так же при производстве нельзя обойтись без сырья.

Вполне подойдут:

- различные отходы от дробления известняковых пород,

- песок или даже вулканическая пыль,

- цемент.

Приобретите окрашивающий пигмент.

Лучшего качества можно добиться, используя сырье мелких фракций. Лучше заранее найти надежных поставщиков сырья и обговорить выгодные условия сотрудничества. В зависимости от пропорций и сочетания ингредиентов можно получить разные типы кирпича.

Примерные пропорции, а также много другой полезной информации по кирпичу «Лего» вы можете прочитать в этой статье.

Рабочая сила

Количество нанятых людей зависит от масштабов вашего бизнеса.

Для бесперебойной работы нужны несколько рабочих, производящих кирпичи. Зарегистрированный бизнес требует бухгалтера. И, конечно, не лишним будет человек, который сможет управлять вашим штатом и контролировать качество выпускаемой продукции.

Зарегистрированный бизнес требует бухгалтера. И, конечно, не лишним будет человек, который сможет управлять вашим штатом и контролировать качество выпускаемой продукции.

Определяем внешний вид кирпича и покупаем матрицу

Выбирать матрицу следует по параметру формы строительного материала, который вы желаете получить.

Следует оценить рыночную нишу и выявить самые востребованные типы кирпичей.

Самыми популярными являются кирпичи со стандартными размерами. Поэтому выгодно, чтобы в вашем производстве преобладали именно они.

Кирпич «Лего» применяют в основном для кладки облицовки или возведения стен.

Существуют специализированные матрицы, которые дают возможность получить половину стандартного кирпича, что актуально для формирования углов строящегося объекта.

Производство

Производство кирпича «Лего» включает в себя следующие этапы:

- Загрузка необходимого количество сырья;

- Измельчение сырья до мелких фракций, его перемешивание;

- Формирование лего-кирпича с помощью специальных матриц;

- Пропаривание.

Процесс производства показан на следующем рисунке.

Чтобы более детально представлять этот процесс, посмотрите следующее видео.

Продажа и сбыт

Такой тип кирпичей достаточно востребован в частном и государственном секторе. Если вы намерены создать бизнес на производстве лего-кирпичей, то очень тщательно проработайте каналы сбыта, проанализируйте цены конкурентов и составьте свой бизнес-план.

Каналы сбыта:

- Продавать произведенный товар возможно посредством Интернета, а также создав собственный магазин.

- Попробуйте продвинуть свой товар в магазине, который специализируется на продаже строительных материалов. Только заранее подготовьте презентацию, которая убедит руководство магазина в том, что продавать ваш лего-кирпич им будет выгодно.

- Также можно напрямую продавать кирпич строительным фирмам.

- Самое сложное – это создание своей торговой точки. Но в этом случае не лишним будет создание целого демонстрационного зала.

- Отличным вариантом может стать работа под заказ.

Развивая свой бизнес, вы сможете расширить его производство: наращивая базу клиентов, докупая оборудование и увеличивая выпуск товара.

Кирпич «Лего» — товар достаточно новый на рынке строительных материалов, поэтому было бы хорошо продемонстрировать кирпич «Лего» в деле. Для этого покажите покупателям примеры работ. Для этого можно создать целый демонстрационный зал.

Что входит в состав линии производства кирпича?

В прошлом письме я рассказал Вам – о том – как правильно подойти к несезонности в продажах и что делать в несезоне. Сегодня тема – какое оборудование нужно для производства гиперпрессованного кирпича.

Сегодня тема – какое оборудование нужно для производства гиперпрессованного кирпича.Мы производим на заводе ПрофТехМаш – все необходимое оборудование для комплектации самых разных по производительности линий. Оборудование адаптировано по размерам – и идеально составляет производственную линию.

Почему линия выгоднее и производительнее – чем просто использования одного гиперпресса?

Технология гиперпрессования требует правильно подготовленной смеси. Смесь обязательно должна быть однородной, не содержать “крупные” куски. Линию условно можно разделить на два участка:

1. Подготовка смеси

2. Гиперпрессование.

Давайте опишем, как происходит процесс производства кирпича.

10 этапов производства гиперпрессованного кирпича.

1. Транспортер. Инертные компоненты смеси для кирпича подаются на транспортерную ленту, которая перемещает их в измельчитесь.

2. Молотковый измельчитесь – при помощи молотков из закаленной высокоуглеродистой стали, измельчает смесь до фракции муки. Оптимальный размер частиц 0-3 мм, рекомендуемый – 2 мм.

Оптимальный размер частиц 0-3 мм, рекомендуемый – 2 мм.

3. Транспортер – подает смесь в барабанный калибратор.

4. Барабанный калибратор – делит смесь на рабочую фракцию и отделяет крупную фракцию. В дальнейшем ее можно дополнительно переработать-измельчить или использовать на производство других материалов (тротуарная плитка, и.т.д.).

5. Транспортер – подает далее инертный наполнитель в смеситель.

6. Смеситель (вертикальный или горизонтальный) – замешивание смеси – инертный материал, цемент, красители, пластификаторы и вода.

7. Транспортер – подает готовую смесь в накопительный бункер гиперпресса.

8. Гиперпресс – подает дозированными порциями в рабочую зону пуансон матрицы – где при помощи давления происходит «молекулярная сварка» и прессование кирпича. Далее – снятие кирпича и очистка рабочих поверхностей матрицы от остатков смеси.

9. Оператор станка перемещает и размещает готовые изделия на поддоны для последующего набора прочности.

10. Далее по истечению 12 часов (одной рабочей смены) готовая продукция с технических поддонов перемещается на евро поддон в количестве 297 штук, упаковывается стрейч пленкой и оправляется на склад готовой продукции, где находится до отгрузки конечному покупателю.

Особенности:

1. Есть оборудование – которое и отделяет крупные элементы смеси и способно их измельчить до нужного размера. Можно использовать инертный наполнитель разного размера – не однородный. Обычно, цена на такое сырье ниже!

2. Смесь получается максимально однородна и обеспечивает получение высокачественного гиперпрессованного кирпича.

3. Автоматизация высокая.

4. Минимум рабочих для производства кирпича.

5. Слаженности работы всей линии обеспечивает выход кирпича минимум на 20-30% от использования одного гиперпресса.

Краткая характеристика оборудование (согласно технологическому процессу)

1. Измельчитесь.

2. Калибратор.

3. Смеситель.

Смеситель.

4. Гиперпресс.

5. Транспортеры – 4-5 штук.

Измельчитель.Производительность: 1500 кг/час. Максимальная фракция до измельчения 40 мм.

Измельчение твердых пород необходимо для достижения разных целей:

Улучшить однородность смеси.

Ускорить время протекания химических реакций.

Повысить активность катализаторов.

Переработать отходы производства.

Уничтожить некачественные и старые изделия.

Может использоваться НЕ только в производстве кирпича – будет востребован – в строительстве и других промышленных отраслях.

Калибратор подготовки сырья по фракциям.Производительность: 1500 кг/час.

Обязательное звено для полного соблюдения технологии производства, снижает риски повреждения гиперпресса и повышает срок эксплуатации и матриц и самого станка.

Разделение поступающего сырья до нужной фракции, возврат крупных частиц в дополнительное измельчение для:

Стабильного качества приготовляемой смеси

Получения технологически правильной смеси

“Защиты” оборудования от поломки из-за сырья низкого качества.

Исключения попадания крупных частиц отсева в пресс-форму.

Продления срока службы узлов линии и гиперпресса

Смеситель.Объем загрузки: 300 литров. Производительность: 3 куб.м.

Распространенное и востребованное строительное оборудование. Благодаря ему значительно экономятся силы рабочих, время и существенно повышается производительность работ.

Смеситель позволяет сократить процесс замешивания растворов в 5 раз.

Универсальность смесителя – может перемешивать смеси разной бетонной консистенции.

Поставка в полном сборе и полностью готовым к эксплуатации – устанавливай и включай.

Неприхотлив – способен продуктивно работать и в цехе и на строительной площадке.

Аппарат обеспечит производственный процесс смесями для производства кирпича, плитки и проч.

Гиперпресс. ПТМ-55 и ПТМ-55АГиперпресс – сердце производственной линии!

Производительность: до 7200 шт/сутки. Общее давление: до 87 тонн

ПТМ-55А – автоматическое двухстороннее гиперпрессование – без оператора. Увеличивает производительность линии по производству кирпича.

Увеличивает производительность линии по производству кирпича.

ПТМ-55- режим работы: полуавтоматический с ручным съёмом кирпича.

Сменные матрицы – для выпуска разных типов кирпича

Маслостанция 250 литров.

Матрица – сталь 40Х с термической обработкой, толщина до 40 мм.

Пожизненная гарантия на раму. Двойной запас прочности.

Подстройка под разные типы инертного сырья.

Стабильность размеров выпускаемого кирпича.

Транспортеры.Ленточный наклонный – транспортирующий механизм для перемещения в наклонном направлении штучных или насыпных грузов непрерывным потоком без остановки на выгрузку и загрузку. Нужны для гарантированного высокого качества получаемого гиперпрессованного кирпича и скорости производства:

Стабильная скорость движения ленты

Равномерная подача смеси

Совместимость со всем оборудованием

Увеличение производительности производства

Меньших расходов на обслуживающий персонал

Стабильная надежная работа

Может применяться в любом производственном процессе, включаться в состав любой линии

Подведем итог.

Комбинация оборудования и транспортеров обеспечивает высокую скорость приготовления и подачи смеси с минимальным участием рабочих, минимизирует ошибки и человеческий фактор при производстве.

Этот состав линии – который мы рекомендуем для начала производства гиперпрессованного кирпича. Он позволит Вам быстро и просто начать производить кирпич.

В перспективе – линию можно расширить или «усилить» другим оборудованием ПрофТехмаш – но об этом я расскажу Вам в другом письме!

изготовление кирпича и блоков. Тестирование породы для подготовки состава смеси для образцов кирпича. Плотность изделий проверка в лаборатории.

.(цикл — статей о лего кирпиче)

Краткий перевод части диссертации

Доктора технических наук Университета «Warwick»

Simion Hosea Kintingu

«DESIGN OF INTERLOCKING BRICKS FOR ENHANCED WALL

CONSTRUCTION FLEXIBILITY, ALIGNMENT ACCURACY AND LOAD BEARING»

Инженерная школа

май 2009

2. 8

8

Процесс производства стеновых изделий, т.е. кирпича / блоков включает в себя либо прессование (обычно в изделиях, в которых в качестве вяжущего выступает цемент) или обжиг.

И в первом и во втором случае, процесс начинается с идентификации почвы и тестирования (на месте и в лаборатории), с последующей подготовкой (добыча/выемка грунта, измельчение и просеивание), смешивание и формование (вручную, машинным прессованием или уплотнением посредством вибрации), с последующими обработками для всех объектов – пропаривание для изделий содержащих цемент и обжиг для изделий из глины. Эти различные процессы хорошо освещены Montgomery (2002), Kerali (2001), Norton (1997), Craig (1997), Houben and Guillaud (1994), Gooding (1993), Stulz and Mukerji (1993) and ILO (1987).

В этом конкурентном мире, собственно сам процесс производства кирпича является одной из наиболее важных частей промышленного изготовления строительных материалов. В свою очередь, это гарантирует стандартизированное качество и соответствующее количество материалов для удовлетворения потребностей рынка при строительстве от дорогостоящих проектов до самых дешевых домов под ключ. В данной работе мы будем рассматривать производство Лего-кирпичей (IB), с применением в качестве основного сырья природные материалы имея в виду, что «..использование почвы, которая легко доступна для строительства, в экономическом спектре и на различных этапах социально-технологического развития, делает доступной соответствующую и устойчивую технологию для создания искусственной среды» (Моррис и Booysen (2000)).

В свою очередь, это гарантирует стандартизированное качество и соответствующее количество материалов для удовлетворения потребностей рынка при строительстве от дорогостоящих проектов до самых дешевых домов под ключ. В данной работе мы будем рассматривать производство Лего-кирпичей (IB), с применением в качестве основного сырья природные материалы имея в виду, что «..использование почвы, которая легко доступна для строительства, в экономическом спектре и на различных этапах социально-технологического развития, делает доступной соответствующую и устойчивую технологию для создания искусственной среды» (Моррис и Booysen (2000)).

2.9 ВЫБОР ПОДХОДЯЩЕГО СОСТАВА СМЕСИ ДЛЯ ПРЕССОВАНИЯ

Низкое качество прессованных изделий является результатом отсутствия контроля или мониторинга материалов и всего производственного процесса. Отбор пород включает в себя идентификацию распределения гравия, песка и мелких частиц (ила и глины) в образце. Чтобы ограничить размер гравия и удалить другие крупные частицы, будучи сначала измельченной, породу пропускают через стандартизированное сито с отверстиями в 4-6 мм. Важным фактором при прессовании инертных является степень уплотнения породы, которое зависит от фракционного состава. Выбор породы часто воспринимается как разовый процесс тестирования, для подтверждения, что такая порода отвечает всем необходимым критериям для прессования и определения наилучшего соотношения гранулометрического состава для наилучшего уплотнения. Однако для обеспечения стабильного результата в ходе использования смеси, необходимо на практике постоянно контролировать свойства пород и учитывать любые изменения, которые происходят. Процедура испытания и последовательный план тестирования, описанные Гудингом (1993), для предварительного испытания на месте являются одним из основных этапов отбора пород. Хотя конус и линейные испытания усадки были рекомендованы в качестве «приблизительных лабораторных испытаний», автор считает, что такие испытания могут быть использованы на месте и способны быть надежным руководством для определения пропорций смешивания цемента и породы (Gooding 1993, Houben & Guillaud 1994, Norton 1997,Burroughs 2001).

Важным фактором при прессовании инертных является степень уплотнения породы, которое зависит от фракционного состава. Выбор породы часто воспринимается как разовый процесс тестирования, для подтверждения, что такая порода отвечает всем необходимым критериям для прессования и определения наилучшего соотношения гранулометрического состава для наилучшего уплотнения. Однако для обеспечения стабильного результата в ходе использования смеси, необходимо на практике постоянно контролировать свойства пород и учитывать любые изменения, которые происходят. Процедура испытания и последовательный план тестирования, описанные Гудингом (1993), для предварительного испытания на месте являются одним из основных этапов отбора пород. Хотя конус и линейные испытания усадки были рекомендованы в качестве «приблизительных лабораторных испытаний», автор считает, что такие испытания могут быть использованы на месте и способны быть надежным руководством для определения пропорций смешивания цемента и породы (Gooding 1993, Houben & Guillaud 1994, Norton 1997,Burroughs 2001). Информация, отображенная в таблице 2.2 показывает, что породы с усадкой менее 2,5% или более чем на 9% не должна применяться для уплотнения, если это не может как-либо быть изменено для достижения лучшей плотности (содержание глины от 10% до 35% BRU—B2 (1974).

Информация, отображенная в таблице 2.2 показывает, что породы с усадкой менее 2,5% или более чем на 9% не должна применяться для уплотнения, если это не может как-либо быть изменено для достижения лучшей плотности (содержание глины от 10% до 35% BRU—B2 (1974).

Любая смесь, состав которой изменен путем смешивания различных фракций и составляющих, должна быть проверена несколько раз, пока не будет достигнуто необходимое уплотнение от 2,5 до 9%. Данные в таблице 2.2 являются результатом опыта работы на местах в соответствии с калибровками (по VITA (1975)) для пресса низкого давления до 2 МПа, и более высокого давления машины до 10 МПа (по Webb (1988)). Результаты испытаний линейного сжатия (LS) определяют пропорции, которые позволяют рассчитать количество используемого вяжущего, а также необходимого давления. Также соглашаясь с рекомендациями Уэбба и Локвуда (1987) в отношении выбора пресса:

— низкое уплотнение породы (высокое содержание песка) лучше уплотняется портландцементом (ПК) и прессуется высоким давлением (> 4 МПа) пресса, в то время как

— высокое уплотнение породы (с высоким содержанием глины) лучше уплотняется с применением извести и прессов малой мощности (до 2 МПа).

Таблица 2.2 Уровень усадки почвы с рекомендуемым давлением сжатия

(Данные получены с помощью термоусадочного ящика Alcock — 600x40x40 мм)

Источник | Размер усадки (мм) | Усадка (%) | Рекомендуемое соотношение цемента и породы (Ц:П) | Цемент (Ц%) | Примечание |

Gooding (1993) Hauben & Gullaud (1994) ILO (1987). Norton (1997), UN (1992) VITA (1975) Webb & Lockwood (1987) | 6 – 15 | 1 к 2,5 | 1:20 | 4,8 | Только для прессов с усилием прессования свыше 4 Мпа при условии, что в породе содержится достаточное количество глины |

15 – 25 | 2. | 1:18 | 5.3 | Удовлетворительно для нормального усилия прессования до 4 МПа | |

25 – 35 | 4.17 к 5.83 | 1:16 | 5.9 | Лучшая порода для усилия прессования всего 2 МПа | |

35 – 45 | 5.83 к 7.5 | 1:14 | 6.7 | Удовлетворительная порода для усилия прессования всего 2 мПа | |

45 – 55 | 7.5 к 9.17 | 1:12 | 7. | Чистая порода для усилия прессования менее, чем 2 Мпа, но низкие темпы производства за счет налипания (высокое содержание глины). | |

55 – 60 | 9.17 к 10 | 1:10 | 9.1 | Бедная почва; возможно, нуждается в смешивании, чтобы уменьшить прилипание или, возможно, нуждается в большем количестве цемента, таким образом, более дорогого. Приемлемый вариант только, когда нет альтернативы.

|

После определения фракционного состава породы, ее линейной усадки и подбора соответствующего соотношения (цемента к породе – Ц : П), заключительный этап состоит в подготовке пробных кирпичей; по крайней мере, десяти блоков от каждой партии. Это применяется для проверки пригодности почвы для стабилизации с помощью предлагаемых соотношений почвы и воды к цементу (табл. 2.3).

2.3).

Были сделаны следующие наблюдения:

— Процесс смешивания: если он затруднен, то это означает слишком высокое содержание глины в смеси. Основные инертные требуют модификации: либо путем добавления дополнительного цемента, либо путем смешивания с песком.

— Уровень сколов и трещин при перемещении только что изготовленных кирпичей к месту их отверждения. Слишком высокий уровень (> 10%) указывает на слишком малое содержание глины в смеси.

— Появление трещин, короблений и существенной усадки в течение первых трех дней набора прочности. Если они слишком большие, это указывает на слишком высокое содержание глины, что может потребовать или дополнительного смешивания с песком или добавления большего количества цемента.

Тестирование производится для определения прочности на сжатие в три, семь и четырнадцать дней, чтобы проверить эффективность стабилизатора (минимальное значение прочности после 14 дней >1 МПа). Результаты зависят от наличия соответствующим образом оборудованной лаборатории и требования проекта Гудинг (1993). Вышеуказанные проверки контроля качества, как правило, должны продолжаться в течение всего периода производства для каждой новой партии смеси даже если инертные взяты из одного источника.

Вышеуказанные проверки контроля качества, как правило, должны продолжаться в течение всего периода производства для каждой новой партии смеси даже если инертные взяты из одного источника.

/

.27.08.2018

27.08.2018

27.08.2018

27.08.2018

27.08.2018

Строительство домов из лего-кирпича : Проектирование и строительство домов

Лего-кирпич или interlockingbrick – это современный строительный материал, который визуально напоминает обычный кирпич, но обладает куда большей функциональностью. Иначе его называют материалом с блокировкой. Специальные пазы в нем позволяют быстро собирать стену, причем сделать это можно самостоятельно, без привлечения специализированных бригад. Данный аспект дает возможность сэкономить на оплате труда строителей и получить максимум удовольствия от сборки собственного дома. Однако это далеко не все плюсы лего-кирпича.

Иначе его называют материалом с блокировкой. Специальные пазы в нем позволяют быстро собирать стену, причем сделать это можно самостоятельно, без привлечения специализированных бригад. Данный аспект дает возможность сэкономить на оплате труда строителей и получить максимум удовольствия от сборки собственного дома. Однако это далеко не все плюсы лего-кирпича.

Положительные качествалего-кирпича

Первое, что хочется сказать, рассматривая характеристики interlockingbrick, – это его состав. Производят материал на основе песка, известняка, цемента, глины, воды. В равных пропорциях эти компоненты перемешивают и затем добавляют красители и пластификаторы. После этого из смеси компонуют блоки посредством специальных станков и оставляют в форме до полного высыхания. Такая технология изготовления лего-кирпичей и их состав сказываются на стоимости. Она остается доступной для всех категорий покупателей, работающих и живущих в Крыму и в Севастополе в частности. Именно поэтому из данного материала создают:

- Несущие стены;

- Межкомнатные перегородки;

- Пол для мансарды;

- Стены для подвалов.

Кроме того, благодаря особой конструкции, исключается вероятность неровной сборки стен. Замковая часть и пазы увеличивают и прочность сооружения. А состав положительно скажется на долговечности и надежности собранного дома.

Осталось отметить, что лего-кирпич можно создать абсолютно любого размера и формы. А значит, их него получается создавать дома, коммерческие объекты, таунхаусы практически любой архитектуры.

Процесс укладки дома из interlockingbrick

Строительство домов из лего-кирпича начинается с обустройства фундамента. Весят блоки на 0,5-0,7 кг меньше, нежели стандартный кирпич. При этом они остаются такими же прочными и морозоустойчивыми. Исходя из этого, идеальным фундаментом для подобных сооружений будет ленточное или блочное основание.

Далее идет самый важный этап – создание первого этажа. Строители рекомендуют тщательно укладывать углы, не допуская образования щелей и не состыковок. Желательно предварительно заказать проект в специализированной компании и собирать стены в строгом соответствии с ним.

Завершающим этапом будет сборка последующих этажей, установка окон и кровли. Несущая способность лего-блоков позволяет выбрать абсолютно любые разновидности перечисленных конструкций.

Состав гиперпрессованного кирпича / Статьи

8 апреля 2013 г.

Технология производства гиперпрессованного кирпича коренным образом отличается от таких способов получения искусственного камня, как обжиг, автоклавная обработка, вибропрессование и литье. Для выпуска продукции, используют метод холодной сварки (когезии). Подвергаясь мощнейшему давлению, более, чем в 20 мПа, исходное сырье изменяет молекулярную структуру, превращаясь в монолитный камень, по прочности и плотности идентичный натуральному.

Процесс гиперпрессования позволяет избежать выгорания органических элементов, благодаря чему конечный материал не имеет в своей структуре ячеек воздуха. Данная особенность наделяет кирпич способностью противостоять воздействию воды, что и является одним из многочисленных преимуществ этого вида искусственного камня перед всеми другими аналогами.

В состав гиперпрессованного кирпича входят, в первую очередь отсевы известняка, мрамора, ракушечника, мегеля, доломита, образующиеся при разработке каменных карьеров. Фракции, полученные дроблением щебня или других природных минералов, являются заполнителем, составляя до 92% общего объема прессмассы. Помимо известняковых пород, добываемых в карьерах, для производства гиперпрессованного кирпича могут использоваться отходы промышленных предприятий, например, доменные шлаки, твердые продукты сгорания каменного угля на теплоэлектростанциях, а также, бетонный и керамический бой.

Из этого легко заключить, что производство гиперпрессованного кирпича представляет собой экономически выгодный процесс, позволяющий одновременно избавляться от отходов, загрязняющих окружающую среду.

Вторым по важности ингредиентом состава гиперпрессованного кирпича выступает портландцемент высокой марки. Цемент играет роль вяжущего компонента, и занимает 7-15% прессмассы. Большое значение имеет и качество воды, входящей в состав смеси в объеме 8-15% в качестве агента химической реакции. Вода должна быть чистой питьевой, что необходимо для создания качественного материала. Помимо прочего, в состав гиперпрессованного кирпича входит около 1 % красящего пигмента, благодаря которому получают продукцию разных цветов и оттенков.

Вода должна быть чистой питьевой, что необходимо для создания качественного материала. Помимо прочего, в состав гиперпрессованного кирпича входит около 1 % красящего пигмента, благодаря которому получают продукцию разных цветов и оттенков.

Дозирование всех элементов смеси происходит в автоматизированном режиме с высокой степенью точности, контролируясь весовым терминалом. После дозирования, компоненты поступают в дробилку, где происходит их тщательное измельчение и смешивание. Сюда же через дозировочный насос подается нужное количество воды. Так образуется прессмасса, которая по транспортеру, поступает в бункер пресса, где происходит формирование изделий.

Готовая продукция, вышедшая из-под пресса, аккуратно укладывается на поддоны и помещается на 8-10 часов в специальные камеры для пропаривания, в ходе чего набирает до 70% марочной прочности. Без использования пропарочных камер, изделия выдерживаются в складском помещении при комнатной температуре в течение 3-5 суток, а затем реализуются и транспортируются на строительный объект. Остаточную прочность изделия обретают в кладке.

Остаточную прочность изделия обретают в кладке.

Из чего сделаны кубики Lego и почему наступать на них так больно? — Сложный процент

нажмите, чтобы увеличитьLego — одна из самых популярных и мгновенно узнаваемых детских игрушек. Вы когда-нибудь задумывались, из чего сделаны эти кирпичи или как они сделаны? Или, если уж на то пошло, почему так больно, если ты наступишь на одного? Этот рисунок смотрится!

Кубики Lego всегда делали из пластика, но не всегда из одного и того же пластика. С 1949 по 1963 год использовался ацетат целлюлозы.Это то же самое вещество, которое когда-то использовалось в киноиндустрии для фильмов. Он также используется в пластиковой оправе некоторых очков по сей день.

В 1963 году компания Lego заменила пластик, из которого производились кирпичи, на другой полимер, акрилонитрилбутадиенстирол (сокращенно АБС). ABS имеет несколько преимуществ перед ацетатом целлюлозы: он прочнее, меньше коробится со временем и более устойчив к выцветанию. Единственным недостатком было то, что, в отличие от ацетата целлюлозы, ABS непрозрачен, поэтому из него невозможно сделать прозрачные детали Lego.В этих случаях вместо этого используется поликарбонатный пластик. Чтобы получить различные цвета деталей Lego, в ABS добавляются красители Macrolex.

Единственным недостатком было то, что, в отличие от ацетата целлюлозы, ABS непрозрачен, поэтому из него невозможно сделать прозрачные детали Lego.В этих случаях вместо этого используется поликарбонатный пластик. Чтобы получить различные цвета деталей Lego, в ABS добавляются красители Macrolex.

Процесс производства Lego начинается с крошечных гранул АБС, которые грузовиком привозят на фабрики. Здесь их сбрасывают в гигантские металлические бункеры, затем загружают в формовочные машины, где нагревают до 230 ° C (450 ° F). Это плавит гранулы, образуя пластиковую слизь, которая автоматически загружается в формы деталей Lego. Формовочная машина прикладывает давление, чтобы детали Lego были идеально сформированы, затем они охлаждаются и выталкиваются.После этого добавляются все необходимые украшения и собираются детали, которые нужно собрать, например, мини-фигурки.

В 2014 году компания Lego произвела поразительное количество деталей — 60 миллиардов. Из этих деталей не менее 318 миллионов — это миниатюрные шины для автомобилей Lego, что делает Lego крупнейшим производителем шин в мире! Эти шины сделаны из полимера, немного отличного от АБС, стирол-бутадиен-стирола (SBS).

Когда дело доходит до боли, когда вы наступаете на кусок Lego, виноват АБС.Тестовые образцы Lego в процессе производства в рамках мер контроля качества Lego. Испытания включают в себя сжатие между дисками с силой 15 кг и падение предметов на кирпичи, чтобы убедиться, что они не разбиваются при ударе. Один тест даже имитирует 50-килограммового ребенка, наступающего на деталь Lego, чтобы убедиться, что она причиняет максимум боль, не ломается и не раскалывается. Средняя сила, которую может выдержать конструктор Lego 2 × 2, составляет 4240 Ньютонов, что эквивалентно тому, что на него стоит кто-то весом около 430 килограммов.Короче говоря, кирпичи Lego созданы для того, чтобы по ним было больно наступать.

Lego есть и другие риски, кроме опасности при переходе. Старые кирпичи Lego 1970-х и 80-х годов содержали кадмий, который помогал окрашивать красный и желтый кирпичи. Те, кто разбирается в химии, знают, что кадмий и его соединения ядовиты и могут оказывать токсическое действие. Исследования показали, что уровни кадмия в этих старых кирпичах превышают текущие ограничения ЕС. Важно рассматривать это в контексте количеств, которые находятся на уровне микрограммов.Обращение с этими старыми кирпичами сопряжено с минимальным риском воздействия, но вы можете не класть их в рот! Компания Lego отказалась от кадмия, поскольку его токсичность стала очевидной, и новые кубики Lego не содержат его.

Исследования показали, что уровни кадмия в этих старых кирпичах превышают текущие ограничения ЕС. Важно рассматривать это в контексте количеств, которые находятся на уровне микрограммов.Обращение с этими старыми кирпичами сопряжено с минимальным риском воздействия, но вы можете не класть их в рот! Компания Lego отказалась от кадмия, поскольку его токсичность стала очевидной, и новые кубики Lego не содержат его.

Есть еще одна проблема со всеми деталями Lego: они сделаны из пластика нефтяного происхождения. Нефть — ресурс ограниченный, и создание Lego из нефти оказывает значительное влияние на окружающую среду. В 2012 году группа Lego поставила перед собой цель найти и использовать более экологически чистое сырье для своей продукции к 2030 году.Ранее в этом году они сделали небольшой шаг к этой цели, объявив, что с этого года зеленые листья, кусты и деревья в их продуктах будут производиться из полиэтилена, полученного из экологически чистых источников сахарного тростника. Однако этот полиэтилен далеко не прочен и не достаточно долговечен, чтобы заменить АБС, поэтому поиски его замены продолжаются.

Какой пластик используется в наборах Lego? — Craftech Industries — Высокоэффективные пластмассы

Примерно 4 года назад в наш дом попал первый набор Lego.Думаю, все началось с подарка на первый день рождения, который пригласили и моего сына. После этого, было лишь вопросом времени, когда я уступил просьбам сына о создании собственного набора Lego. Я признаю, что с годами я привил своему сыну зависимость от Lego. Да, вы правильно прочитали, зависимость. Моим последним подарком на прошлое Рождество был поезд с дистанционным управлением, построенный из Lego.

Во время одной из многочисленных попыток привести в порядок «Комнату Лего» я сделал себе заметку, чтобы выяснить, какой пластиковый материал использует компания Лего.Я работаю в индустрии пластмасс, поэтому мне было естественно любопытно. Есть так много кирпичей разного размера и цвета, опорных частей, дверей, окон и фигур в самых разных темах — несметное количество предметов невероятно. Я подумал, что дизайн и производственный процесс должны быть, мягко говоря, впечатляющими. Итак, вот краткое изложение истории Lego и того, как они сделаны.

Я подумал, что дизайн и производственный процесс должны быть, мягко говоря, впечатляющими. Итак, вот краткое изложение истории Lego и того, как они сделаны.

Плотник из Биллунда, Дания, по имени Оле Кирк Кристиансен начал делать деревянные игрушки в своей мастерской в 1932 году.Его компания получила название «Лего» в 1934 году от датского словосочетания «leg godt», что означает «хорошо играть». В 1947 году компания расширилась до производства пластиковых игрушек. Ранняя версия знаменитых блокировочных кирпичей начала производиться в 1949 году. К 1954 году сын Кристиансена Годфред увидел огромный потенциал в кубиках Lego, которые могут стать системой для творческой игры. (Я бы сказал, ударил по этому поводу.) В 1958 году была разработана современная кирпичная конструкция, призванная решить проблему ограниченной способности запирания и универсальности.На поиск нужного материала, АБС, ушло еще 5 лет. В 1958 году был запатентован современный кирпич Lego.

ABS или акрилонитрилбутадиенстирол — это пластик, который используется в самых современных элементах Lego. Это лишь один из материалов, с которыми мы знакомы в компании Craftech, где мы производим детали из пруткового материала АБС и формуем полимерную форму под давлением. Бутадиеновый компонент (производное натурального каучука) во многом определяет прочность и ударопрочность этого пластика. Современная формула ABS была разработана в ходе военных действий в середине 1940-х годов.Немецкая химическая компания Bayer AG долгое время была эксклюзивным поставщиком группы LEGO. В 2004 году она выделила большую часть своего бизнеса по производству пластмасс в недавно созданную Lanxess AG. Практически весь пластик, используемый LEGO, является патентованной версией Lanxess Novodur ABS, поликарбоната Makrolon (для прозрачных элементов) и красителей Macrolex для окрашивания. Варианты из делрина или нейлона используются для изготовления тканевых и струнных элементов.

Это лишь один из материалов, с которыми мы знакомы в компании Craftech, где мы производим детали из пруткового материала АБС и формуем полимерную форму под давлением. Бутадиеновый компонент (производное натурального каучука) во многом определяет прочность и ударопрочность этого пластика. Современная формула ABS была разработана в ходе военных действий в середине 1940-х годов.Немецкая химическая компания Bayer AG долгое время была эксклюзивным поставщиком группы LEGO. В 2004 году она выделила большую часть своего бизнеса по производству пластмасс в недавно созданную Lanxess AG. Практически весь пластик, используемый LEGO, является патентованной версией Lanxess Novodur ABS, поликарбоната Makrolon (для прозрачных элементов) и красителей Macrolex для окрашивания. Варианты из делрина или нейлона используются для изготовления тканевых и струнных элементов.

Лего изготовлены методом литья под давлением. Бункеры с материалом доступны с трубами, по которым пластиковые гранулы поступают к формовочным машинам. Каждый бункер вмещает до 33 тонн гранул. Процесс формования практически полностью автоматизирован. Формовочные машины нагревают гранулы до температуры около 450 ° F (230 ° C). Затем пластик загружают в формы. Машина оказывает давление в сотни тонн, чтобы кирпичи были сформированы с идеальной точностью. Затем они охлаждаются и выбрасываются, что занимает около 10 секунд. Готовые изделия по конвейерной ленте попадают в коробки. Когда ящики наполняются, формовочная машина посылает радиосигнал на грузовики-роботы, которые патрулируют цех.Тележки-роботы управляются канавками в полу. Коробки доставляют в актовый зал, где гигантский принтер штампует декоративные детали на лицах, панелях управления, числах и словах. Последний шаг — собрать нужные компоненты вместе, чтобы сделать набор LEGO. Ящики, называемые «кассетами», катятся по конвейерной ленте под бункерами, в которых хранятся детали каждого типа. В каждую кассету автоматически загружается нужное количество штук. Операторы упаковки закрывают коробки и добавляют дополнительные детали и инструкции по сборке.

Каждый бункер вмещает до 33 тонн гранул. Процесс формования практически полностью автоматизирован. Формовочные машины нагревают гранулы до температуры около 450 ° F (230 ° C). Затем пластик загружают в формы. Машина оказывает давление в сотни тонн, чтобы кирпичи были сформированы с идеальной точностью. Затем они охлаждаются и выбрасываются, что занимает около 10 секунд. Готовые изделия по конвейерной ленте попадают в коробки. Когда ящики наполняются, формовочная машина посылает радиосигнал на грузовики-роботы, которые патрулируют цех.Тележки-роботы управляются канавками в полу. Коробки доставляют в актовый зал, где гигантский принтер штампует декоративные детали на лицах, панелях управления, числах и словах. Последний шаг — собрать нужные компоненты вместе, чтобы сделать набор LEGO. Ящики, называемые «кассетами», катятся по конвейерной ленте под бункерами, в которых хранятся детали каждого типа. В каждую кассету автоматически загружается нужное количество штук. Операторы упаковки закрывают коробки и добавляют дополнительные детали и инструкции по сборке.

Теперь я немного больше осведомлен об этом продукте и о том, что нужно, чтобы он появился на полке. Этот продукт может быть у меня дома еще на несколько лет, так как сын №2 уже усердно трудился над шедеврами своих братьев.

Ваши дети любят Lego? Расскажите мне свою историю Lego в разделе комментариев ниже.

Ищете дополнительную информацию об АБС и других высококачественных пластмассах? Загрузите наше бесплатное руководство по материалам!

Lego продаст свои первые экологически чистые детали в конце этого года

Lego объявила, что ее первые кирпичи, сделанные из пластика растительного происхождения, полученного из сахарного тростника, поступят в продажу в конце этого года.Начато производство экологически чистых предметов, которые включают «ботанические элементы», такие как листья, кусты и деревья. Новые детали сделаны из полиэтилена, мягкого и прочного пластика, и Lego отмечает, что они «технически идентичны тем, которые производятся из обычного пластика». Полиэтиленовые кирпичи составляют от 1 до 2 процентов от общего количества пластиковых элементов Lego. Современные кирпичи Lego производятся из пластика на масляной основе.

Полиэтиленовые кирпичи составляют от 1 до 2 процентов от общего количества пластиковых элементов Lego. Современные кирпичи Lego производятся из пластика на масляной основе.

Компания заявляет, что этот шаг является частью ее цели по использованию экологически чистых материалов в своих основных продуктах и упаковке к 2030 году.Датская компания ранее инвестировала 1 миллиард датских крон (165 миллионов долларов) в специализированный Центр устойчивых материалов для исследования и внедрения экологически безопасных альтернатив своим существующим продуктам. Согласно исследовательскому отчету института World Watch за 2015 год, около 4% мирового годового потребления нефти используется для производства пластика. Еще 4 процента используются для производства пластмасс.

Lego также сотрудничает с WWF, чтобы помочь сократить выбросы углерода в его производственных операциях и цепочках поставок.«Очень важно, чтобы компании в каждой отрасли находили способы ответственно использовать материалы для своей продукции и помогать обеспечивать будущее, в котором процветают люди, природа и экономика», — заявила Аликс Грабовски, старший программный директор WWF.

Хотя термин «экологичный материал» может быть неопределенным, Lego отмечает, что, по ее мнению, новый материал должен «иметь меньшую площадь основания, чем материал, который он заменяет». Это учитывается во всех областях воздействия, таких как использование ископаемого топлива, права человека и изменение климата.Lego также инвестирует в ветроэнергетику и представила лотки для бумажной массы для своих рождественских календарей Lego, что сокращает количество пластиковых отходов на свалках.

Если у вас много кубиков Lego, которые вам больше не нужны, Lego рекомендует их подарить. Если они изношены и больше не пригодны для использования, их можно утилизировать вместе с обычным бытовым пластиком.

Кирпич Lego, упавший в океан, можно будет найти и через 1000 лет

Мировой океан наводнен миллионами крошечных пластиковых деталей Lego, и эти игрушки, превратившиеся в загрязнители, никуда не денутся в ближайшее время.

Новое исследование показало, что классическим кубикам Lego требуется от 100 до 1300 лет, чтобы полностью разложиться в море, в зависимости от изменений в составе пластика и морских погодных условий.

В 1997 году с контейнеровоза упало около 5 миллионов кусочков Lego. По оценкам, дети смыли в унитаз более 2 миллионов блоков, и в зависимости от того, насколько эффективна была очистка отходов в то время, неизвестная доля тех, кто смыл в 70-х и 80-х годах, тоже может покачиваться в волнах.

Весенние приливы, береговые ветры и море пластика остались позади.

— Lego Lost At Sea (@LegoLostAtSea) 10 марта 2020 г.

Пляж Корнуолла этим утром. #Cornwall #oceanplastic pic.twitter.com/BcGYRBIejL

За последнее десятилетие добровольные организации, такие как LEGO Lost at Sea Project, вернули тысячи пластиковых деталей с наших пляжей, но если эти игрушки действительно такие же прочные, как и новые Исследования показывают, что у нас много работы. По всей вероятности, эти крошечные маленькие блоки будут приходить волнами еще столетия.

«Лего — одна из самых популярных детских игрушек в истории, и частью ее привлекательности всегда была долговечность», — говорит Эндрю Тернер из Университета Плимута, изучающий химические свойства морского мусора.

«Он специально разработан для того, чтобы с ним играть и обращаться с ним, поэтому неудивительно, что, несмотря на то, что он потенциально находится в море в течение десятилетий, он не сильно изношен. Однако в полной мере его долговечность была даже сюрприз для нас.»

Собрав 50 блоков Lego с пляжей на юго-западе Англии, исследователи сравнили химические вещества в выветрившихся образцах с заархивированными блоками Lego в их исходном состоянии.

(Turner et al., Environmental Pollution, 2020)

Классический кирпич Lego — это изготовлен из акрилонитрилбутадиенстирола (АБС), и хотя компания надеется использовать более экологически безопасные материалы к 2030 году, этот прочный полимер уже нанес более чем достаточно вреда.

В то время как выветрившиеся блоки с пляжа демонстрировали различную степень ослабления, пожелтения, притупления , трещины и обрастания, исследователи были удивлены, обнаружив, что игрушки практически не повреждены.

«Основываясь на разнице масс между парными образцами возрастом около 40 лет, мы оцениваем время пребывания в морской среде порядка сотен лет», — пишут авторы..jpg)

Неясно, как именно эти блоки попали в среду, но они совпадают с предметами, проданными в 1970-х и 80-х годах. И, несмотря на десятилетия в море, относительно говоря, у них все еще хорошо.

Морские обитатели, возможно, сгладили их края, притупили их пластичный блеск, низкорослые гвоздики и потускнели, но они все еще более чем узнаваемы.

(Turner et al., Environmental Pollution, 2020)

Пластиковые материалы, такие как ABS, слишком новы, чтобы мы могли знать, что с ними произойдет в долгосрочной перспективе, но такие исследования дают нам некоторое представление о том, как они справились. так далеко.

Авторы говорят, что их результаты сравнивают с ожидаемой продолжительностью жизни прозрачных пластиковых бутылок, и, судя по наблюдаемым до сих пор погодным условиям, они, вероятно, подвергают морскую жизнь аналогичному риску.

«Детали, которые мы тестировали, были сглажены и обесцвечены, а некоторые из структур были сломаны и фрагментированы, что позволяет предположить, что не только части, оставшиеся нетронутыми, но и могут распадаться на микропластик», — говорит Тернер.

«Это еще раз подчеркивает важность правильной утилизации использованных предметов, чтобы гарантировать, что они не создают потенциальных проблем для окружающей среды».

Исследование было опубликовано в журнале Environmental Pollution .

Знакомство с воздухом | Edgerton Center

О ПОНИМАНИИ ВОЗДУШНОГО УРОКА

Этот урок подходит для детей от 11 лет. Understanding Air подчеркивает молекулярный состав воздуха. Используя кубики LEGO® в качестве атомов, учащиеся создают модели воздуха, а затем сжигают модели топлива, чтобы произвести дополнительные углекислый газ и загрязнители воздуха.

ОБУЧЕНИЕ ПОНИМАНИЮ ВОЗДУШНОГО УРОКА

Планы уроков и руководство для учителя по учебным материалам WGBH и PBS:

Посмотрите презентацию вебинара «Партнеры в общественном здравоохранении» Кэтлин Вандивер о наборе «Атомы и молекулы» с упором на урок «Понимание воздуха».

МАТЕРИАЛЫ ДЛЯ МОЛЕКУЛЫ

Вы можете создать свои собственные наборы молекул, посетив нашу веб-страницу: Информация о наборах молекул Эдгертона. К сожалению, мы больше не можем продавать наборы молекул.

К сожалению, мы больше не можем продавать наборы молекул.

Следующие кубики LEGO являются минимально необходимыми (на комплект для 2 учащихся) для урока «Знакомство с воздухом»:

- 20 синих кирпичей 2×4

- 12 красных кирпичей 2×4

- 10 черный кирпич 2×4

- 20 белых кирпичей 1×2

ПРИМЕЧАНИЕ: «2×4» и «1×2» относятся к количеству выступов на верхней части кубиков LEGO.

Понимание воздушных ковриков (за комплект / 2 учащихся):

ПРИМЕЧАНИЕ: Еще один коврик о загрязнении воздуха из-за извержений вулканов или «тумана» можно найти в разделе «Различные дополнительные коврики».

Задания для учащихся:

* ПРИМЕЧАНИЕ. Используйте эту версию, если ваши ученики уже были знакомы с концепциями элементов, соединений и смесей, а также с физическими и химическими изменениями на одном из других уроков «Набор молекул» (химические реакции, фотосинтез и т. Д.).

СТАНДАРТЫ ПРОГРАММЫ

Рамки штата Массачусетс для 6-8 классов, направление физических наук: элементы, соединения и смеси:

5. Признайте, что существует более 100 элементов, которые объединяются множеством способов для образования соединений, из которых состоят все живые и неживые предметы, с которыми мы сталкиваемся.

Признайте, что существует более 100 элементов, которые объединяются множеством способов для образования соединений, из которых состоят все живые и неживые предметы, с которыми мы сталкиваемся.

6. Проведите различие между атомом (наименьшая единица элемента, которая поддерживает характеристики этого элемента) и молекулой (наименьшая единица соединения, которая поддерживает характеристики этого соединения).

7. Приведите основные примеры элементов и соединений.

8. Различия между смесями и чистыми веществами.

Рамки штата Массачусетс для 6-8 классов, направление наук о Земле и космосе: 2. Энергетические ресурсы в системе Земля:

Основные концепции: Энергетические ресурсы используются для поддержания человеческой цивилизации.Количество и доступность этих ресурсов влияют на их использование и воздействие на окружающую среду. 2.1 Распознавать, описывать и сравнивать возобновляемые источники энергии (например, солнце, ветер, воду, биомассу) и невозобновляемые источники энергии (например, ископаемое топливо, ядерная энергия).

2.2 Опишите воздействие на окружающую среду.

Научные стандарты нового поколения:

MS-ESS3.D.1

Деятельность человека, такая как выбросы парниковых газов при сжигании ископаемого топлива, является основным фактором нынешнего повышения средней температуры поверхности Земли (глобального потепления).Снижение уровня изменения климата и уменьшение уязвимости людей к любым изменениям климата, которые действительно происходят, зависят от понимания науки о климате, инженерных возможностей и других видов знаний, таких как понимание человеческого поведения, и от разумного применения этих знаний при принятии решений и деятельности.

МС-ПС1.B.1

Вещества химически реагируют характерным образом. В химическом процессе атомы, из которых состоят исходные вещества, перегруппировываются в разные молекулы, и эти новые вещества имеют свойства, отличные от свойств реагентов.

LEGO®, логотип LEGO, а также конфигурации кубиков и кнопок являются товарными знаками группы LEGO и используются здесь с разрешения. © MIT. Все права защищены.

Lego могут разрушиться в океане через сотни лет

Если у вас когда-либо был несчастье наступить на Lego, вы знаете, пластиковые строительные блоки имеют абсолютно не давать. Теперь ученые обнаружили еще один неприятный Последствие неразрушимости игрушек: на одно Lego могут уйти сотни лет, чтобы сломаться в океане.

Мировой океан засорен

с пластиком всех видов ( SN: 13.11.19 ). Но прикидывая, как долго это

мусор, который разлагается в морской воде, часто является проблемой, потому что это

трудно датировать обломки обломков неизвестного происхождения. Но это довольно просто

чтобы идентифицировать часть Lego по ее отличительной форме, говорит Эндрю Тернер,

ученый-эколог в Плимутском университете в Англии. И потому что

химические добавки, используемые для создания Lego, со временем менялись,

Состав каждого кирпича содержит подсказки о том, когда он был сделан.

Тернер и его коллеги использовали Рентгенофлуоресцентный спектрометр для измерения химического состава вымытых Блоки Lego, собранные волонтерами по уборке пляжа в Корнуолле, Англия, с 2010 года. Используя химические отпечатки блоков, команда определила кирпичи производились примерно в 1970-х годах. Одним из ключевых химических индикаторов был кадмий, использовались для изготовления ярко-желтых и красных пигментов с начала 1970-х годов до в начале 1980-х годов, когда он был прекращен из-за токсичности.

Исследователи предполагают, что Выброшенные на берег Лего были потеряны в море примерно во время их покупки.Чтобы оценить, насколько изношены вниз по выброшенным на берег Лего за 30-40 лет в море — из-за таких факторов, как абразивные осадок и воздействие солнечного света — исследователи использовали свои рентгеновские измерения флуоресценции, чтобы сопоставить выветрившиеся Lego с нетронутыми версиями такие же кирпичи хранятся в коллекциях с 1970-х годов.

Через 14 пар одинаковых Лего,

выветрившиеся версии имели на 3-40% меньше массы, чем их первоначальное состояние

аналоги. Исходя из этих измерений, потребуется около 100

Исследователи сообщают в июльском отчете Environmental Pollution за июль 2020 года, чтобы полностью разрушить один кирпичик Lego.

Исходя из этих измерений, потребуется около 100

Исследователи сообщают в июльском отчете Environmental Pollution за июль 2020 года, чтобы полностью разрушить один кирпичик Lego.

Предыдущие исследования показали, что пластик Бутылки с водой разлагаются в океане десятилетиями. Но так как много пластика компоненты, используемые для изготовления электроники и других потребительских товаров, ближе к Тернер подозревает, что толщина и прочность кирпичиков Lego больше, чем бутылок с водой. временная шкала в несколько сотен лет может быть более репрезентативной для пластика общая деградация в морской воде.

кубиков LEGO могут выжить в океане до 1300 лет

Наши аквамариновые океаны скрывают в себе миллионы крошечных пластиковых деталей LEGO, и недавнее исследование показывает, что эти маленькие негодяи переживут нас и наших детей.

Исследование проводилось под руководством Плимутского университета. Было собрано 50 кубиков LEGO с пляжей на юго-западе Англии и сравнено с кубиками LEGO в их первоначальном состоянии.

Эти блоки соответствовали товарам, продававшимся в 1970-х и 80-х годах; однако, несмотря на прошедшие десятилетия, они в основном остались нетронутыми, хотя и имели степень пожелтения и притупления. Изучая их химические компоненты, исследователи смогли определить процесс разложения в морской среде.

Оценки показывают, что классический кирпич LEGO полностью разложится в море за период от 100 до 1300 лет . Процесс будет зависеть от изменений в составе и морских погодных условий, которым он подвергнется.

СМОТРИ ТАКЖЕ: УЧЕНЫЕ БЫЛИ ЗАМЕРЗИВАЮТ ЧАСТИ LEGO ДО АБСОЛЮТНОГО НОЛЯ

Руководитель исследования доктор Эндрю Тернер заявил: «LEGO — одна из самых популярных детских игрушек в истории, и частью ее привлекательности всегда была ее способность долговечность.Он специально разработан для того, чтобы с ним играть и с ним обращаться, поэтому неудивительно, что, несмотря на то, что он потенциально находится в море в течение десятилетий, он не сильно изношен. Однако полная степень его долговечности была для нас даже неожиданностью ».

Однако полная степень его долговечности была для нас даже неожиданностью ».

Он рассказал об испытаниях, сказав:« Испытанные нами детали стали сглаженными и обесцвеченными, а некоторые структуры сломались. и фрагментированы, что позволяет предположить, что не только части, оставшиеся нетронутыми, но и могут распадаться на микропластики.Это еще раз подчеркивает важность того, чтобы люди правильно утилизировали использованные предметы, чтобы гарантировать, что они не создают потенциальных проблем для окружающей среды ».

Чтобы дать вам представление о том, насколько серьезна ситуация, позвольте нам объяснить это: в одном примере 5 миллион битов LEGO, которые хранились в контейнеровозе, упали в океан в 1997 году. Более того, по оценкам, 2 миллиона блоков были смыты в унитаз детьми. Мы не знаем наверняка, насколько эффективно обрабатывались отходы время, и это говорит о том, что неизвестное количество вымытых кирпичей LEGO может плыть по волнам.

В этот день в 1997 году около 5 миллионов битов #Lego, большая часть из которых имеет морскую тематику, упали в океан, когда огромная волна ударила по грузовому судну Tokio Express, смыв 62 контейнера за борт. Среди потерянных осколков были крошечные головы мини-фигурок, лица которых после десятилетий, проведенных в море, теперь в основном пусты. pic.twitter.com/ex0ajN6vSl

— Lego Lost At Sea (@LegoLostAtSea) 13 февраля 2020 г.

В то время как добровольные организации, такие как LEGO Lost at Sea Project, извлекли тысячи кусочков пластика с наших пляжей, проблема пластика остается серьезной проблемой. это необходимо немедленно решить.

Весенние приливы, береговые ветры и море пластика остались позади.

— Lego Lost At Sea (@LegoLostAtSea) 10 марта 2020 г.

Пляж Корнуолла этим утром. #Cornwall #oceanplastic pic.twitter.com/BcGYRBIejL

Это исследование является важным напоминанием о том, что наши действия имеют значение.

Кирпичи формуются прессом в матрицах, поэтому все они совершенно идентичны. Сложить стену или перегородку легко своими руками, экономя на найме каменщика.

Кирпичи формуются прессом в матрицах, поэтому все они совершенно идентичны. Сложить стену или перегородку легко своими руками, экономя на найме каменщика.

5 к 4,17

5 к 4,17 7

7