как делают это лакомство на предприятии

Foodbay blog » Хлебопекарная и кондитерская индустрии » Зефир: как готовят любимую сладость?

Автор Карпов Олег На чтение 5 мин. Просмотров 20.2k. Опубликовано Обновлено

Содержание

- Как делают зефир на производстве: подбор ингредиентов

- Процесс изготовления

- Оборудование и другие особенности

Зефир так или иначе можно причислить к одному из самых любимых детских лакомств, которое даже в зрелом возрасте вызывает массу удовольствия. Особенно это касается тех случаев, когда продукт свежий, вкусный и не перенасыщенный — излишняя сладость зачастую портит вкусовые характеристики.

В формировании вкуса, формы и запаха значимую роль играет технология производства зефира, которая может существенно отличаться в зависимости от изначально заданных параметров.

Общая последовательность действий выглядит следующим образом:

- Приготовление сиропа из агар-агара, сахара и патоки;

- изготовление сахарно-яблочной смеси;

- производство зефирной массы;

- формовка готовых половинок зефира и их остывание;

- нанесение сахарной пудры, склеивание и дальнейшая подсушка;

- фасовка и упаковка готовой продукции.

Подготовительный период происходит по аналогии с технологией приготовления пастилы.

Как делают зефир на производстве: подбор ингредиентов

В качестве желеобразующего вещества при изготовлении зефирной массы могут использовать следующие ингредиенты:

- Агар-агар.

Производится он из морских водорослей, при этом совершенно безопасен для человека. Ещё одно достоинство этого продукта — полная нейтральность в плане вкуса, запаха или цвета, что делает его одним из лучших вариантов для производства зефира.

Производится он из морских водорослей, при этом совершенно безопасен для человека. Ещё одно достоинство этого продукта — полная нейтральность в плане вкуса, запаха или цвета, что делает его одним из лучших вариантов для производства зефира. - Желатин. Отличается от первого вещества животным происхождением — его получают методом вываривания рогов и костей. Отсутствие вкуса и запаха + польза для человеческого организма при употреблении в небольших количествах делают желатин хорошей альтернативой агар-агару.

- Фурцелларан. Этот продукт принципиально ничем не отличается от агар-агара, правда производится из другого вида водорослей, что нисколько не влияет на его физические свойства.

Помимо одного из этих трёх ингредиентов, в состав готового продукта входят и другие — пищевые кислоты, красители, разнообразные эссенции и пр. Что касается основного «массива» зефирной смеси, то он состоит из яблочного пюре, патоки и яичного белка. Вместо яблок могут использоваться любые другие фрукты или ягоды, но случается такое гораздо реже.

Поскольку общая рецептура практически не меняется последние десятилетия, производителям приходится изобретать своеобразные «фишки», позволяющие выделить именно их продукт из множества аналогичных. В этом помогает использование различных красителей, нанесение шоколадной глазури и создание зефирок различной формы, объёма и размера.

Процесс изготовления

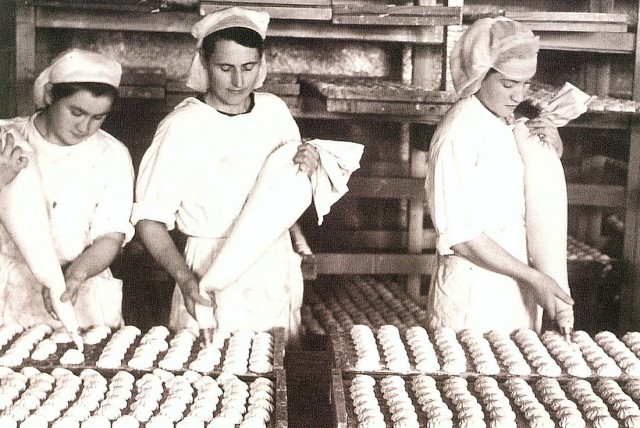

Производство качественного зефира, как и пастилы требует строгого соблюдения технологии и минимального вмешательства в рабочий процесс человека. Второй пункт важен ввиду необходимости соблюдения высочайших санитарно-гигиенических норм при изготовлении этого продукта.

Весь процесс выглядит следующим образом:

Этап 1. Изготовление яблочного пюре. Поскольку зефир изготавливается из кондитерской пены, готовое пюре, смешанное с яичными белками и другими веществами, должно содержать большое количество сухих веществ — около 60% от общей массы. Сироп изготавливается методом уваривания таким образом, что концентрация в нём сухих веществ достигает отметки в 85%. Указанная выше цифра плотности готовой зефирной смеси получается после полного смешивания сиропа, белков и массы перетёртых яблок с дополнительной термообработкой первого ингредиента.

Указанная выше цифра плотности готовой зефирной смеси получается после полного смешивания сиропа, белков и массы перетёртых яблок с дополнительной термообработкой первого ингредиента.

Этап 2. Взбивание зефирной смеси. Все составляющие подаются в специальный миксер поэтапно, а длительность процесса вспенивания суммарно составляет примерно 30 минут. После первого этапа работы миксера (около 10 минут непрерывной работы) его крышку немного приоткрывают, чтобы обеспечить насыщение будущего зефира кислородом. Подача белков производится на первом и втором этапах, которые примерно равны по длительности. Что касается горячего сиропа, то он вводится во взбитую смесь последним — дальнейший процесс смешивания длится около трёх минут, чего вполне достаточно для полного растворения желеобразующих веществ.

Этап 3. Формовка и сушка. По завершении второго этапа смесь, выдавленная в форму привычных половинок зефира, поддаётся сушке, которая длится около 12 часов. В итоге готовый продукт должен содержать около 80% сухих веществ в своём составе. Если дальнейшая обработка не предусмотрена, то следующим этапом становится упаковка продукции. В случае с глазурью подсохнувший зефир отправляется на следующий конвейер, где проходит эту процедуру с повторной сушкой в режиме активного охлаждения.

В итоге готовый продукт должен содержать около 80% сухих веществ в своём составе. Если дальнейшая обработка не предусмотрена, то следующим этапом становится упаковка продукции. В случае с глазурью подсохнувший зефир отправляется на следующий конвейер, где проходит эту процедуру с повторной сушкой в режиме активного охлаждения.

Финальный этап. Упаковка. Любой маркетолог отлично знает насколько важно для обеспечения продаж предложить клиенту красивый и привлекательный продукт. Именно поэтому упаковка готовой продукции играет важную роль и оборудование для выполнения данной функции должно быть действительно качественным и надёжным.

Оборудование и другие особенности

Поскольку общая концепция технологии приготовления зефира, которая используется на производстве, максимально проста, список всего необходимого оборудования выглядит достаточно скромно:

- Миксер для взбивания смеси;

- чаны для производства горячего сиропа;

- зефироотсадочная машина;

- оборудование для глазурования;

- линия упаковки готового продукта.

Для получения максимального результата и обеспечения прибыльности все необходимое оборудование лучше покупать сразу в комплексе. Это надёжнее с практической точки зрения и выгоднее ввиду снижения финансовых затрат. Важный момент состоит в том, что качество оборудования напрямую влияет на внешний вид и вкус зефира, поэтому экономить на этом пункте в смете определённо не стоит — последующие финансовые потери могут оказаться гораздо выше первоначальных вложений.

Чтобы обеспечить высокий уровень рентабельности необходимо разнообразить ассортимент, поэтому покупать современное оборудование гораздо выгоднее — на нём можно последовательно производить различные виды зефира с минимальными видоизменениями настроек. То же касается и линии упаковки готовой продукции. Чем лучше выглядит полностью упакованный товар, тем выше шансы того, что он будет пользоваться спросом на рынке.

В указанном списке оборудования продемонстрирован самый необходимый минимум, поскольку возможностей дополнить производственный конвейер существует очень много, причём некоторые варианты вполне доступны в плане своей стоимости.

Технология производства зефира

Зефир представляет собой одну из разновидностей клеевой пастилы и отличается от нее не только формой и способом формования, но и некоторыми физико-химическими показателями: в яблочном пюре для производства зефира должно содержаться больше пектина и сухих веществ, зефирную массу сбивают до более высокого подъема, в результате чего она пышнее и легче массы для клеевой пастилы. Плотность сбитой зефирной массы достигает 0,4.

Производство зефира складывается из следующих стадий: подготовки сырья, приготовления агаро-сахаро-паточного сиропа, приготовления сахаро-яблочной смеси, приготовления зефирной массы, отсадки (отливки) зефирной массы, выстойки и застудневания и подсушки половинок зефира, опудривания и склеивания половинок зефира, выстойки и подсушки зефира, упаковки.

Сырье для производства зефира подготовляют также, как при производстве пастилы.

Начальная влажность рецептурной сахаро-яблочной смеси 41—43%, температура рецептурной смеси 15-25°С, продолжительность сбивания сахаро-яблочной смеси 22—25 мин, влажность агаро-сахаро-паточного сиропа 15—16%, температура сиропа при поступлении его в сбивальную машину 90—95°С, влажность сбитой массы 28—30%, плотность зефирной массы 0,4.

Сбитая зефирная масса из сбивальной машины самотеком или с помощью подъемного устройства подается в бункер зефироотсадочной машины (рис. 42), состоящей из загрузочного бункера 5, дозировочно-отсадочного механизма 3, цепного транспортера 1 для подачи лотков электроблокировочного механизма 2, привода 6, станины 7, бачка для смачивания плунжеров 4 и механизма I для подачи зефирной массы в бункер машины.

Загрузочный бункер представляет собой сосуд, сваренный из алюминиевых листов. К нижней части бункера, снабженного водяной рубашкой, на болтах прикреплен дозировочно-отсадочный механизм (рис. 43), состоящий из золотниковой коробки 1 и золотника 2. Золотник выполнен в виде полого цилиндра, разделенного перегородками на шесть равных камер с одинаково расположенными вырезами (окна).

43), состоящий из золотниковой коробки 1 и золотника 2. Золотник выполнен в виде полого цилиндра, разделенного перегородками на шесть равных камер с одинаково расположенными вырезами (окна).

Перед каждой камерой в корпусе имеется цилиндрический канал, в котором движется плунжер 3. Через золотник плунжер сообщается с бункером для зефирной массы. Шесть плунжеров прикреплены к одной траверзе, которая приводится в возвратно-поступательное движение пазовым кулачком через систему рычагов.

Шесть гибких гофрированных шлангов 4 соединяют выводные штуцера золотниковой коробки с зубчатыми металлическими трубчатыми наконечниками 5; подвижная каретка 6, несущая на себе рамку с закрепленными в ней зубчатыми наконечниками, соединена с рычажной системой с пружиной, торцевым и пазовым кулачком.

Каретка совершает возвратно-поступательное движение вдоль и поперек цепного транспортера. Положение досок, на которые отсаживают зефирную массу, на цепях фиксируется захватами, вмонтированными в виде звеньев с упорами.

Движение транспортера во время отсадки зефирной массы равномерное при отсадке зефира на доски от первого до последнего ряда и ускоренное в момент прохождения стыков досок. Лотки в этом случае продвигаются на расстояние, превышающее нормальный шаг.

В первом случае вал ведущих звездочек получает непрерывное равномерное движение. Во втором случае вал ведущих звездочек получает дополнительно ускоренное движение от главного кулачкового вала через кривошипно-шатунный и храповой механизм.

Синхронное движение рычажно-кулачковой системы обеспечивает взаимодействие золотника, плунжеров и подвижной каретки с зубчатыми наконечниками.

Дозировочно-отсадочный механизм и рычажно-кулачковая система снабжены регулировочными механизмами, которые обеспечивают правильное размещение отсаженной на доски зефирной массы. Во избежание отсадки зефира в случае несвоевременной подачи доски предусмотрен механизм электроблокировки, останавливающий машину.

Отсадку зефирной массы производят следующим образом.

Рис. 42. Зефироотсадочная машина К-33.

Из бункера машины зефирная масса засасывается при движении плунжеров в тот момент, когда окна золотника сообщаются с бункером и дозировочным цилиндром.

После отхода плунжера в крайнее положение золотник поворачивается на 90° и таким образом соединяет дозировочные цилиндры с выпускными окнами золотниковой коробки, перекрывая их сообщение с бункером.

При движении вперед плунжеры выдавливают на доску зефирную массу из дозировочных цилиндров через выпускные окна золотниковой коробки и гибкий шланг с зубчатым наконечником.

При этом подвижная каретка с закрепленными на ней зубчатыми наконечниками совершает сложное продольно-поперечное поступательное движение. В конце процесса отсадки для отрыва отсаженной зефирной мaccы от наконечников направление движения каретки меняется на противоположное.

Доски на конвейер ставят вручную, снимают их с конвейера после отсадки зефира также вручную. На небольших предприятиях отсадку зефира на доски производят вручную.

Зефирную массу из сборников (чаш) набирают ковшом и заполняют воронки (конверты) из прорезиненного полотна с металлическим наконечником с зубчатыми краями.

Зефирную массу заливают в конверт на столько, чтобы была возможность собрать и зажать в руке верхнюю часть конверта.

Этой рукой надавливают на массу и выталкивают ее из сливного отверстия на поверхности лотка. Другой рукой поддерживают нижнюю часть конверта и, вращая наконечник, создают рисунок.

Рис. 43. Схема дозировочно-отсадочного механизма.

Отсадка зефира должна производиться на доски, очищенные механизмом, который установлен на цепном транспортере. Механизм представляет собой набор ножей, укрепленных на траверзе под некоторым углом.

Движение траверзы синхронизировано с движением цепного транспортера, в результате чего в момент прохода под ножами стыков досок и поперечных установочных планок траверзы вместе с ножами поднимаются кулачками и пропускают этот участок, а затем снова опускаются и зачищают поверхность доски.

Заполненные зефиром доски направляют на выстойку и сушку. Во время выстойки в камере поддерживают температуру воздуха 20—25°С в течение 3—4 ч и 33—36° С в последующие 5—6 ч. Относительная влажность воздуха 50—60%.

К концу выстойки влажность зефира составляет 21—23%. В процессе выстойки зефирная масса застудневает и несколько подсыхает, в результате чего на ее поверхности образуется тончайшая корочка.

При отсутствии камер для выстойки с организованным температурным режимом зефир выдерживают в цехе при температуре 25—30°С с усиленной вентиляцией в течение 16—18 ч. По окончании выстойки доски с зефиром подают к цепному транспортеру для опудривания и склейки. Половинки зефира обсыпают сахарной пудрой, вручную снимают с доски и склеивают плоскими сторонами так, чтобы рельеф рисунка на обеих сторонах совпадал.

Marshmallow Business Startup, Подробное руководство по процессу производства зефира — Решения и оборудование для производственной линии кондитерских изделий

Перейти к содержимому Marshmallow Business Startup, Полное руководство по процессу производства зефира Широкое применение зефира – множество способов употребления зефира (рынок зефира) Глава 3. Пять популярных брендов зефира в мире

Пять популярных брендов зефира в мире

Глава 4. Глава 4. Зефирные основные ингредиенты

Глава 5. Современные формы зефира

ГЛАВА 6. Коммерческие шаги производства маршрута Marshmallow

Глава 7.

Глава 8. Как производится зефир с помощью коммерческих зефирных машин?

Глава 9. Зефирные леденцы должны быть высушены перед упаковкой

ГЛАВА 10. Опции для машины зефира

Глава 11. Сколько работников необходимо для Marshmallow Machine

Глава 12. Условия хранения для конфеты зефира

Глава 13. Как упаковать зефирные конфеты

Глава 14. Необходимо учитывать других поставщиков для зефирных автоматов Предварительные инвесторы

Глава 15. Какова стоимость импорта зефирных машин из Китая

Какова стоимость импорта зефирных машин из Китая

Глава 16. Как iSweetech поддерживает покупателей зефирных машин?

Глава 17. Тематические исследования-Индустриальные проекты зефира по всему миру

Глава 18. Последствия

ГЛАВА 1. Что является маршвелом

Маршмалло из сахара, воды, желатина, воздуха и взбивающего агента (обычно белка). Это мягкая и упругая конфета. Зефир получают из сладкого сока растения «мальва», которое растет в соленых болотах возле больших водоемов и достигает высоты от 2 до 4 футов.

Алтей лекарственный (Althaea Officinalis)

Кто изобрел алтей? Никто точно не знает, когда был изобретен зефир, его история восходит к 2000 году до нашей эры. Древние египтяне были первыми, кто открыл для себя это сладкое лакомство и воспринял его как привилегию, строго предназначенную для богов и королевской семьи.

Вехи развития зефира

- 2000 г. до н.э., Древний Египет Смешайте мальву с медом.

- 1800-е годы, Франция, взбить сок корня мальвы с сахаром и яичным белком. Паштет де Гимов, заменить корень мальвы желатином

- 1900-е годы, США, система крахмального магната

- 1940-е годы, Алекс Думак запатентовал процесс экструзии зефира

37 1950-е, Современные зефирки с различными формами зефира.

Глава 2. Широкое применение зефира – множество способов есть Зефир (рынок зефира)

Зефир превратился из дорогого кондитерского изделия в Древнем Египте в повседневное сладкое лакомство и любимый ингредиент для многих рецептов. он имеет широкое применение с Fun:

- Вкусная конфета на каждый день

- Идеально подходит для смора (угощение у костра, популярное в США, Мексике и Канаде, состоящее из одного или нескольких поджаренных зефирок и слоя шоколада, помещенного между двумя кусочками крекера или печенья)

- Кексы с зефиром

- Торты ко дню рождения S’more

- Макароны S’more |Французские макароны с зефиром

- Печенье-сэндвич с зефиром

- Печенье S’more

- Напитки

- Угощения с рисом Krispie

- Угощения с зефиром Брауни

- Шарммеллоу ручной работы

- Макарон с зефиром

Вы можете найти больше способов посыпать мороженое, горячий зефир, какао и многое другое!

Интересный факт о зефире. Каждое лето более 50 процентов всего проданного зефира в конечном итоге поджаривается на костре. 30 августа отмечается Национальный день жареного зефира.

Каждое лето более 50 процентов всего проданного зефира в конечном итоге поджаривается на костре. 30 августа отмечается Национальный день жареного зефира.

Глава 3. Пять популярных марок зефира в мире

Зефир Campfire , с 1917 года, оригинальный зефир.

Peeps , с 1953 года производит зефир в форме цыплят, кроликов и других животных.

Kraft Jet-Puffed Marshmallows , с 1958 года, под его торговой маркой выпускается более 30 различных вкусов.

Dandies , с 2008 г. Не содержит наиболее распространенных аллергенов.

Smash Mallow , с 2016 года органический зефир.

Глава 4. Основные ингредиенты зефира

В 19 веке зефир готовили путем смешивания сока корня мальвы, яичных белков и сахара. Затем в 1940-х годах добавили кукурузный крахмал, Алекс Думак запатентовал процесс экструзии зефира, это помогло ускорить производство и придать зефиру различные формы.

Сегодня сок корня мальвы был заменен желатином, основными ингредиентами зефира, включая сахар, кукурузный сироп, крахмал, очищенную воду, желатин, ароматизаторы и красители.

Сахар

Белое вещество, известное нам как сахар, — это сахароза. Как и все соединения, состоящие из этих трех элементов, сахар — это углевод. Он содержится в большинстве растений, но особенно в сахарном тростнике и сахарной свекле.

Желатин

Желатин – это аэратор, наиболее часто используемый при производстве зефира. Это натуральный белок, полученный из сырого коллагена, который является безопасным продуктом. Он содержит восемнадцать аминокислот, некоторые из которых являются неотъемлемой частью здорового питания. когда желатин соединяется с водой, он образует термически обратимый гель. Это означает, что желатин может плавиться, а затем сбрасываться из-за его чувствительности к температуре. Температура плавления желатинового геля составляет около 35 ° C, что чуть ниже нормальной температуры тела 36 ° C. Вот почему люди говорят, что зефир «тает во рту».

Вот почему люди говорят, что зефир «тает во рту».

Сироп глюкозы

Сироп глюкозы, также известный как кондитерская глюкоза, представляет собой жидкий подсластитель, который хорошо переносится и очень универсален. Это сироп, содержащий декстрин, мальтозу и декстрозу. Он создает длинные молекулы углеводов, которые запутываются, предотвращают кристаллизацию других сахаров и придают зефирным леденцам полупрозрачный вид.

Очищенная вода

Универсальный и основной растворитель, который вы будете использовать при смешивании всех ингредиентов для приготовления зефира. Пропорции воды, которые вы добавляете в смесь для получения идеальной смеси. Это также основной смазочный ингредиент, который помогает сделать зефир мягким.

Ароматизаторы

Для придания зефирным леденцам различных вкусовых ощущений. Вы также можете приготовить различные вкусы зефира, включая лимон, манго, арбуз, апельсин, яблоко, клубнику, какао и другие.

Пищевые красители

Пищевой краситель, также называемый красящей добавкой, является ключом к приготовлению разноцветного зефира.

Лимонная кислота

Лимонная кислота является важным ингредиентом зефира, который помогает пробудить вкус. Его получают из цитрусовых и соков. Это также консервант, который обеспечивает длительный срок хранения зефирных конфет.

Глава 5. Современные формы зефира

Сегодняшние зефиры бывают разных форм, от твердых до полужидких или кремообразных, но по сути все зефиры представляют собой аэрированные конфеты. Давайте посмотрим, что вы можете увидеть на рынке форм зефира, которые можно приготовить на коммерческих машинах для зефира:

Глава 6. Этапы производства зефира на коммерческих машинах

Каков производственный процесс изготовления зефира? В качестве примера возьмем небольшую линию по производству зефира:

EM50- Проект компоновки линии по производству зефира для экструдирования

Этап 1: Приготовление сырья для зефира

Сахар, вода, жидкая глюкоза, сорбит, кукурузный крахмал, раствор желатина и т. д.

д.

Аэратор непрерывного действия добавляет в смесь нужное количество воздуха. основная часть всей линии по производству зефира.

Этап 3: Смешивание красителей и ароматизаторов

Поточный смеситель, позволяющий избежать ручных ошибок при каждой пропорции. Сделать максимум 4 цвета/аромата

впрыск автоматически.

Этап 4: Насыпание крахмала на первом этапе

Рассыпание порошка крахмала на ленту перед формовщиком. Во избежание слипания с транспортировочной лентой и впитывания влаги нижней зефирной смесью.

Этап 5: Формование зефира

Зефир выдавливается через экструдер для зефира или машину для отсадки зефира. Процесс формования включает в себя выдавливание пены через сопла экструдера или отсадочные сопла для получения формы зефира.

Этап 6: Охлаждение зефира

После формирования зефира его пропускают через охлаждающую ленту.

Этап 7: Первый этап посыпки крахмалом

Посыпка крахмальной пудрой на ленту перед резаком. Во избежание слипания с режущим ножом и впитывания влаги зефирной смеси.

Во избежание слипания с режущим ножом и впитывания влаги зефирной смеси.

Шаг 8: Обрезка до необходимой длины (только для экструдирования зефира)

Установите номера длины, резак будет двигаться в соответствии с вашим заказом.

Шаг 9: Удаление крахмала

После обрезки зефира до нужной длины излишки крахмала удаляются на сетчатом конвейере удаления крахмала и в барабане удаления крахмала.

Шаг 10. Упаковка зефира

Когда зефир достаточно остынет, его упакуют в пакеты.

Глава 7. Два типа коммерческих машин для изготовления зефира

Существует два типа коммерческих машин для приготовления зефира.

Тип A: Линия экструдированного и скрученного зефира | линия экструзии зефира

Эта линия производит зефир самых разнообразных форм, цветов и размеров в скрученном или нескрученном виде, с начинкой или без начинки.

Линия экструзии зефира

Тип B: Линия отсадочного зефира

Зефир Компактный агрегат для подготовки изделий с начинкой. Он может быть полностью инкапсулирован внутри зефира, чтобы получился желейный зефир с начинкой в центре 9.0006

Он может быть полностью инкапсулирован внутри зефира, чтобы получился желейный зефир с начинкой в центре 9.0006

Линия отсадки зефира

Глава 8. Как производится зефир с помощью промышленных зефирных машин?

Давайте посмотрим видео, как приготовить зефир на коммерческом оборудовании для приготовления зефира?

Видео (1) как сделать скрученный зефир с помощью экструдера

Видео (2) как сделать зефир с начинкой из джема

Каковы основные части машины для производства зефира?

Зефирная кухня

Зефирная кухня, включая систему приготовления сиропа и систему охлаждения смеси, все плиты имеют двойную рубашку, система с собственным контроллером, поддержание горячей воды, насосы и охлаждение, которые объединены на одну единицу.

Аэратор для зефира

Аэратор является сердцем всей линии зефира. Когда смесь проходит через аэратор, она смешивается с нужным количеством воздуха, образуя зефир. Воздух, который смешивается с зефирными конфетами, должен быть тройным фильтром (вода, масло, фильтрация пыли), чтобы убедиться в качестве и сроке хранения зефирных конфет. Чем больше воздуха попадает в смесь, тем светлее получается зефир. Таким образом, аэратор является ключом к производству идеальной зефирной конфеты.

Marshmallow Color, система дозирования/впрыска ароматизатора

Это система дозирования Marshmallow 4 цвета/аромата, когда мы увидели на рынке скрученный зефир 4 цветов, он смешивается с помощью этой системы, смесь зефира после аэрации с проходом этот цвет, система дозирования аромата, чтобы сделать красочные и ваши специальные ароматы.

Экструдер для зефира ИЛИ машина для отсадки зефира (выберите один)

Головки для экструзии зефира имеют насадки экструдера, которые определяют форму зефира: скрученный зефир или нескрученный зефир. меняя насадки, можно получить разные формы зефира.

меняя насадки, можно получить разные формы зефира.

Укладчик зефира готовит зефир с начинкой или зефир без начинки: зефир с начинкой из джема, зефир с кремовой начинкой, зефир с начинкой из шоколада.

Конвейер охлаждения зефира/лента из полиуретана

Аппликатор кукурузного крахмала для зефира

Линия зефира имеет 2 охлаждающих аппликатора кукурузного крахмала, которые непрерывно работают на конвейере.

Барабан для удаления крахмала из зефира

Барабан для удаления крахмала из зефира удаляет излишки порошка крахмала. В конце барабана для удаления крахмала продукт из зефира будет собираться в пластиковые лотки для выдержки перед упаковкой зефира.

Глава 9. Зефирные леденцы должны быть высушены перед упаковкой

Когда зефирные леденцы вышли из барабана для удаления крахмала из зефира, их следует поместить в пластиковые лотки. Затем перемещение в сушильную камеру для выдержки перед упаковкой.

Затем перемещение в сушильную камеру для выдержки перед упаковкой.

Пример помещения для сушки зефира

Пластиковые лотки для зефира

Есть ли способ непосредственной упаковки зефира? ответ положительный, вы можете добавить автоматическое устройство для охлаждения и обезвоживания продукта Marshmallow (см. главу 10), что удлинит производственную линию и увеличит сумму инвестиций.

Глава 10. Опции для линии Marshmallow Machine

Автоматическая установка охлаждения и обезвоживания зефирных изделий является дополнительным оборудованием для производителей зефирных конфет. Включая элеватор, многослойный охлаждающий туннель, вакуумную систему сбора пыли, сушилку для рециркуляции крахмала (духовку), это дополнительное оборудование для зефира будет поглощать избыточную влагу и интенсивно сушить зефир непосредственно для упаковки.

Каковы преимущества устройства для охлаждения и обезвоживания Marshmallow?

- Нет необходимости строить помещения для сушки зефира.

- Экономия времени созревания зефира (4-6 часов).

- Экономия рабочей силы для сбора зефира в пластиковые лотки и переноса в сушильную комнату.

- Сэкономьте рабочую силу, чтобы переместить зефир в упаковочную машину.

Каковы недостатки установки охлаждения и обезвоживания Marshmallow?

- Нужно больше места для этого устройства, которое связано с линией производства зефира.

- Более дорогостоящие, но одноразовые инвестиции, пожизненные выгоды.

Глава 11. Количество рабочих, необходимых для машин для производства зефира

Для линии по производству зефира производительность от 70 до 500 кг/ч, ширина ленты от 400 до 1350 мм.

В качестве примера возьмем линию средней производительности, для стандартной производственной линии требуется 4-5 рабочих, а для версии лидерства требуется 2-3 рабочих, вы можете получить упакованный зефир.

Глава 12. Условия хранения зефирных конфет

Срок годности зефира варьируется от одной марки к другой. Обычно содержание воды в зефирных конфетах составляет около 10%, зефир хранится в течение 6-12 месяцев после срока годности, становясь немного более липким по мере старения. Срок годности зефира зависит от срока годности и способа его хранения.

Как производитель зефира, как хранить зефир? как сделать так, чтобы зефир оставался свежим?

- Выбирайте плотные способы упаковки, избегайте контакта с воздухом.

- Хранение зефира в темных, прохладных и сухих местах.

Глава 13. Как упаковать зефирные конфеты

Правильная упаковка зефира должна привлекать внимание, чтобы в розничных торговых точках было легко ее хранить. Упаковка с одинарным или двойным скручиванием не подходит для зефира, конфеты с зефиром следует избегать контакта с воздухом. Обычно зефир упаковывают тремя способами:

- Подушка-упаковка (индивидуальная упаковка)

- Пакет-мешок (каждый пакет с установленным весом, например, 50г, 100г, 1000г)

- Пластиковая бутылка, банка

Допускается 9маршм 60104 видов тары Глава 14.

Следует рассмотреть вопрос о других сопутствующих поставщиках для машин для производства зефира Предварительные инвесторы

Следует рассмотреть вопрос о других сопутствующих поставщиках для машин для производства зефира Предварительные инвесторы

- Поставщики сырья, такие как сахар, жидкая глюкоза, желатин, поставщики конфетных добавок.

- Пластиковые лотки для сушки зефира перед упаковкой(для линейки лидеров в этом нет необходимости).

- Поставщики машин для упаковки зефира.

- Упаковочная пленка для поставщиков упаковки зефира.

- Поставщик воздушного компрессора (для аэратора и этапа упаковки потребуется воздушный компрессор).

- Поставщик градирен, некоторые производители машин для производства зефира могут поставить его вместе с производственной линией.

- Поставщик паровых котлов, который подходит для огромных промышленных линий по производству зефира.

Мы предлагаем вам выбрать профессиональную команду, которая может предоставить проектное решение под ключ для создания линий по производству зефира, у которой есть универсальный оперативный ресурс, который охватывает все или части производственных баз для оборудования для зефира, упаковки зефира машины.

А машина для приготовления зефира и ее производители и поставщики из Китая станут хорошим выбором для запуска или обновления вашего зефирного бизнеса.

Глава 15. Какова стоимость импорта машин для производства зефира из Китая

Исходя из вашего бюджета и средней заработной платы ваших местных рабочих, определите, какая линия вам подходит. Линия по производству зефира может быть от полуавтоматической до полностью автоматической.

Диапазон цен всей линии: от 40 000 до 450 000 долларов США, производительность линии составляет от 50 до 500 кг/ч.

Глава 16. Как iSweetech поддерживает покупателей автоматов для приготовления зефира?

Послепродажное обслуживание

- Бесплатный макет для вашей линии по производству зефира

- Бесплатная сборка и установка машин для приготовления зефира

- Бесплатное пробное производство и обучение местной команды работе со всем оборудованием для зефира

- Бесплатные рецепты зефира9007

- Покупатель должен платить 100 долларов США в день на человека за техника в качестве заработной платы.

Расходы на авиабилеты в оба конца, питание и проживание, местный транспорт наших техников во время их пребывания на заводе оплачиваются покупателем.

Расходы на авиабилеты в оба конца, питание и проживание, местный транспорт наших техников во время их пребывания на заводе оплачиваются покупателем.

Гарантия

- 12 месяцев гарантии с даты успешной установки

- Продавец бесплатно поставит запасные части на 2 года вместе с машинами для изготовления зефира оборудования для производства зефира, продавец заменит детали или отправит техников на объект покупателя для бесплатного ремонта и обслуживания машин для зефира. Если дефолты вызваны невыполнением обязательств покупателем, или покупателю требуется техническая помощь для решения возникших в дальнейшем проблем (после первой БЕСПЛАТНОЙ установки), покупатель должен нести ответственность за все расходы на обслуживание нашего технического специалиста и их доплату.

Глава 17. Практические примеры — промышленные проекты Marshmallow по всему миру

Опыт работы с клиентами:

- Компания нуждается в преобразовании.

- Первая линия по производству зефира, затем линия по производству мармеладных конфет.

Требования заказчика:

- Зефирные конфеты высокого качества.

- Оборудование для производства зефира европейского стандарта.

- Marshmallow Оборудование с сертификатом CE.

- Производительность меньшего размера, 100 кг/ч.

- Витой зефир, 4 цвета, длина нарезки регулируется.

- Высокотехнологичная, полностью автоматическая линия с блоком охлаждения и обезвоживания продукции Marshmallow.

- Максимальная Экономия рабочей силы, сокращение трудозатрат.

- Быстрая реакция на решение проблем.

Процедура заказа зефирной машины у нашего клиента из Польши. Это долгий переговорный процесс, но впечатляющий.

Да, этот заказ длится 2 года, я прекрасно понимаю, это трансформация их предприятия, они новички в кондитерском деле, они должны все хорошо проанализировать, провести глубокое исследование и минимизировать риск.

Польша График заказа проекта «Зефир»

Срок поставки всего зефира составляет 120 дней. но Covid-19 идет без исключений, поэтому график производства был отложен, платеж также был отложен из-за финансирования заказчиком. Наконец, в августе все идет хорошо.

Зефирная машина Приемочная инспекция в режиме онлайн

Мы провели приемочную инспекцию в режиме онлайн, изготовив настоящий зефир для проверки и подтверждения их команды. Клиенты очень довольны нашей работой. Для нас большая честь передать нужное оборудование.

Части этой машины для приготовления зефира.

Marshmallow preparation cookers & continous aerator

Marshmallow extruder &cooling conveyor

Marshmallow cooling, dehydration unit & De-starching drum

3D layout design for the marshmallow line

Краткое видео об этой полностью автоматической линии по производству зефира (Leadership)

youtube.com/embed/RcvHK9DBrhc?wmode=transparent&autoplay=0&rel=0″ allowfullscreen=»» allow=»autoplay; fullscreen»>(Это тестовое видео перед отправкой, а не в состоянии производства продуктов питания)

Доставка

Послесловие

Опыт сократит время, необходимое для воплощения вашей зефирной идеи в реальность. Правильное оборудование максимально поддержит ваше производство зефира.

Наши проекты Marshmallow по всему миру.

- Сирия — 2005 г.

- Боливия — 2013 г.

- Мексика — 2014 г.

- Перу — 2015 г.

- Viet Nam —2015

- Algeria —2018

- Egypt —2019

- Russia —2019

- Brail —2019

- Poland—2020

If you need marshmallow machinery, no matter for Extruding marshmallows or Depositing marshmallows, you можете позвонить нам свободно.

Давайте вместе создадим сладкий мир.

Просмотреть подробные линии по производству зефира,

Машины для экструдированного зефира

Машины для депонированного зефира

Angela2020-09-28T08:45:19+00:00Привет, я Анджела, основатель iSweetech. Опыт работы в кондитерской отрасли 9 лет. iSweetech — ваш универсальный поставщик оборудования для конфет и шоколада, я хотел бы поделиться своим опытом в этой области, когда бы вы ни захотели поделиться со мной своими сладкими идеями, я буду здесь.

Запросить коммерческое предложение

Наверх

Линия по производству зефира с устройством для отсадки зефира от Neofood Оборудование для производства зефира

Последнее обновление сайта: 27 марта 2023 г.

Сохранить в закладки: нажмите Ctrl + D

(

Вернуться к оглавлению

Связаться с нами

К оглавлению

Связаться с нами

Уважаемые коллеги!

- Хотите самостоятельно создавать новые виды зефира и комбинированных изделий в визуальном редакторе, а затем «распечатывать» их на линии оборудования Neofood? А потом, когда потребитель от них «устанет» — просто создавать и «печатать» новые типы?

- Хотите увеличить объем производства на тех же площадях в 2-3 раза?

- Хотите сократить штат в 2-3 раза? (При этом размер лизинговых платежей составляет около 30% от фонда оплаты труда работников аналогичного участка с ручным трудом.

- Хотите увеличить срок годности втрое, взбивая массы в атмосфере азота?

С нашим оборудованием для производства зефира вы сможете:

а) Производство всех видов зефира на одной производственной линии; быстро перестроить линию с одного типа на другой;

б) Расширить ассортимент за счет увеличения разнообразия форм, изготовления зефира с начинкой, соединения масс друг с другом, обклеивания вафлями, печеньем, мармеладными и другими массами. Особой популярностью пользуются трехкомпонентные продукты. Технология производства зефира позволяет добавлять разнообразную разноцветную глазурь, украшать мармеладом и точками, а не только сахарной посыпкой, глазурью, шоколадом и полосками.

Только наше оборудование позволяет производить калиброванный продукт, равный по весу и форме (за счет использования индивидуальных дозаторов в головках каждого типа), что позволит производить продукт, расфасованный в коробки, ячейки и упаковка, подходящая для продвижения на любом рынке и в любой торговой сети!

Что значит «все разнообразие видов зефира»? Вот например галерея, все это можно производить на одной производственной линии:

Внимание! Наши линейки оборудования формируются индивидуально под клиента.

А) расширенный для производства более широкого ассортимента продукции,

Б) расширенный для большей производительности,

В) более дешевый для максимальной доступности, с возможностью последующего «апгрейда». «к старшей модели.

Свяжитесь с нами для получения более подробной информации!

Какое оборудование вам нужно?

Что еще можно производить на таком комплекте оборудования?

IntelleMix + IntelleGlaze +

IntelleCool также можно использовать для производства комбинаций мармелада с печеньем и зефиром типа Бонжур, зефира и пастели, батончиков суфле с начинкой, шоколадных конфет из молотого чернослива, кураги с суфле внутри, конфет и батончиков из халвы, нуги, пралине, гематоген с начинками и в шоколадной глазури, а с добавкой IntelleDrop — бутерброды, зефир, польское печенье с мармеладом и др.

Производится он из морских водорослей, при этом совершенно безопасен для человека. Ещё одно достоинство этого продукта — полная нейтральность в плане вкуса, запаха или цвета, что делает его одним из лучших вариантов для производства зефира.

Производится он из морских водорослей, при этом совершенно безопасен для человека. Ещё одно достоинство этого продукта — полная нейтральность в плане вкуса, запаха или цвета, что делает его одним из лучших вариантов для производства зефира.

Расходы на авиабилеты в оба конца, питание и проживание, местный транспорт наших техников во время их пребывания на заводе оплачиваются покупателем.

Расходы на авиабилеты в оба конца, питание и проживание, местный транспорт наших техников во время их пребывания на заводе оплачиваются покупателем.