Технология производства полипропиленовых мешков

При организации производства по изготовлению полипропиленовых мешков следует обращать внимание на особенности технологического процесса. Необходимо знать, что выпуск подобных изделий должен происходить в условиях повышенных требований к чистоте помещения, так как наличие даже небольшого количества посторонних примесей может привести к изменению механических свойств продукции.

Производство полипропиленовых мешков является процессом с повышенным уровнем загрязнения окружающей среды, поэтому к предприятию применяются дополнительные требования:

- производственное помещение необходимо располагать в нежилой зоне;

- помещение должно быть оборудовано системой аспирации вредных веществ и воздушными фильтрами тонкой очистки воздуха;

- необходимо наличие водопровода и канализации в здании;

- обязательно наличие сигнализации превышения вредных веществ в воздухе и пожарной сигнализации;

- электрический ввод в здание должен быть трехфазным;

- необходима организация отдельного защитного контура заземления.

Кроме этого, к производству полипропиленовых мешков применяются все стандартные требования контролирующих органов. Средняя площадь производственного цеха небольшая – около 60 м2. Это позволяет размещать мощности даже в небольших зданиях.

Материалы, применяемые при производстве

В качестве основного сырья при изготовлении продукции применяется полипропилен. Другие синтетические материалы не получили широкого распространения по причине худших характеристик либо дороговизны. Полипропилен отличается устойчивостью к истиранию и высокой термостойкостью, что в совокупности с химической стойкостью к агрессивным веществам и определило его широкое распространение в качестве материала для изготовления универсальной упаковки для сыпучих пищевых продуктов, удобрений, солей и различных химикатов.

В зависимости от назначения конечной продукции применяют разнообразное сырье для изготовления полотна:

- Для производства полипропиленовых мешков, предназначенных для хранения и перевозки сыпучих продуктов (мука, сахар, соль, пищевая продукция), применяют первичный полипропилен.

Также применяется для производства биг-бэков (мягкий контейнер для перевозки сыпучих материалов) из-за большой прочности материала. Такие мешки имеют белый цвет.

Также применяется для производства биг-бэков (мягкий контейнер для перевозки сыпучих материалов) из-за большой прочности материала. Такие мешки имеют белый цвет. - Для производства полипропиленовых мешков, предназначенных для транспортировки и хранения непищевых сыпучих веществ (сельскохозяйственные корма, удобрения, химические вещества), используют смешанный полипропилен. Его производят из смеси первичного полипропилена и вторичного сырья. Мешки из такого материала имеют серый цвет.

- Для сбора и утилизации строительных отходов изготавливают полипропиленовые мешки, полностью изготовленные из вторичного сырья. Такие мешки имеют меньшую прочность и низкую стоимость.

Технология изготовления

Обработка вторичного сырья

Для приготовления сырья из вторичных материалов используют измельчитель. Основным элементов в установке является барабан, измельчающий материал до необходимых размеров. Обслуживает установку один человек, в обязанности которого входит следить за работой устройства, загружать материал для переработки и следить за наполняемостью бункера с сырьем.

Просушка сырья

На этом цикле производства производится предварительная просушка для исключения образования паров в нагревательном бункере экструдера. Процедура выполняется в промышленной печи при температуре около 80 С до полного удаления влаги в первоначальном сырье. При данной температуре начинают выделяться вредные для здоровья человека вещества, поэтому необходимо использовать систему вытяжной вентиляции оборудования. Операция не требует постоянного контроля человеком, поэтому, как правило, данную работу выполняет работник, обслуживающий измельчитель.

Смешивание сырья и производство материала для изготовления ткани

В экструдер засыпается сырье и перемешивается в приемном бункере, где при необходимости добавляется краситель. Затем перемешанное сырье подается в нагревательный бак, где поддерживается постоянная температура, оптимальная для расплавления. По окончании процесса плавления разогретая смесь подается через щелевидную насадку. В процессе получается сплошной слой полипропиленовой пленки, которая остывает под напором воздуха.

Пленка наматывается на барабан до определенного диаметра, после чего он заменяется на новый. Для работы на станке требуется один работник, который следит за процессом производства пленки, уровнем сырья в приемном бункере, а также убирает готовые барабаны с полипропиленовой пленкой.

Нарезка пленки для получения нити

Станок разрезает пленку на нити заданной толщины и наматывает на готовые катушки, которые используются в ткацком станке. В процессе нарезке следует следить за одинаковой толщиной нити, при необходимости требуется регулировка ножей станка. Для работы на станке необходим квалифицированный работник, который может оперативно выполнить регулировку станка. В его обязанности также входит замена барабанов с пленкой и смена намотанных катушек с полипропиленовой нитью.

Изготовление ткани

Для производства ткани используется круглоткацкий станок, который изготовляет рукав необходимого размера из нити, намотанной на катушки. Необходимо следить за рабочими параметрами станка:

- плотностью плетения;

- шириной мешка;

- отсутствием брака в полотне;

- равномерным расходом нити.

Готовый рукав сматывается в рулон и транспортируется для нанесения печати или дальнейшего изготовления мешков. Этот станок отличается сложностью настройки, для его обслуживания необходим специалист, который следит за правильностью технологического процесса.

Печать изображения

Для печати используется флексографический станок. Аппарат использует специальные эластичные красители, которые с помощью дозирующего устройства подаются на барабаны с печатной формой для каждого цвета краски. Рулон подается через систему роликов, вращающих печатные формы с краской. При этом формируется требуемый рисунок. Готовая продукция сматывается на барабан для дальнейшей нарезки и изготовления полипропиленовых мешков.

Для работы на станке требуется человек, который следит за качеством печати и загружает материал для печати. Следует обращать внимание на синхронность работы печатных валиков в целях исключения брака при печати.

Нарезка, пошив мешка и упаковка

В установку для изготовления мешков подается тканый рукав с барабана, которая с помощью фотоэлемента определяет расположение логотипа и отрезает рукав требуемой длины. Для отрезания используется термо-нож, который производит сплавление отдельных нитей во избежание распускания полотна. Затем производится подворот ткани в нижней части мешка и прошивание днища. Верхняя часть может прошиваться в зависимости от настроек станка. При необходимости внутрь мешка подается полиэтиленовый пакет, который пришивается к днищу мешка.

Для отрезания используется термо-нож, который производит сплавление отдельных нитей во избежание распускания полотна. Затем производится подворот ткани в нижней части мешка и прошивание днища. Верхняя часть может прошиваться в зависимости от настроек станка. При необходимости внутрь мешка подается полиэтиленовый пакет, который пришивается к днищу мешка.

Пакетирование готовой продукции производится в упаковки по 10, 50, 100, 500 и 1000 штук, после чего изделия транспортируются на склад готовой продукции.

ГОСТы, станки для изготовления упаковки из полипропилена и переработки ПП материала, в т.ч. биг бэгов, цены на линии

Среди широкого многообразия видов мешочной тары тканый полипропиленовый мешок остается самым популярным видом упаковки товаров.

Он прочный, обеспечивает надежное хранение продукта и не требует дополнительных приспособлений для затаривания.

Каждому из нас знакомы белые тканые мешки, в которых хранят крупы, сахар и другую бакалею. Верхний слой изготовлен из высокопрочного полипропилена, который затем может повторно перерабатываться в аналогичное изделие.

Об особенностях технологии производства полипропиленовых мешков и выборе сырья для них пойдет речь далее.

Содержание

- Виды тканой упаковки

- Окраска

- Покрытие тканого слоя и перфорация материала

- Грузоподъемность

- Назначение упаковки и наличие вкладыша

- ГОСТ

- Оборудование и цены на линии

- Подготовка вторичного полипропилена

- Видео по теме

- Вывод

Виды тканой упаковки

Тканый (плетеный) мешок производят путем переплетения тонких нитей, изготовленных из полипропилена, на ткацких станках. Это основа любого плетеного мешка.

Нити могут быть различной толщины и плотности, а также могут быть окрашены в любой цвет. На основании свойств тканого покрытия можно выделить несколько основных признаков их классификации.

Окраска

Белая окраска используется в пищевой и сельскохозяйственной промышленности для хранения и транспортировки продуктов питания.

Среди цветных наиболее популярны яркие оттенки и цвета — желтый, красный и зеленый. Такие мешки используют в строительстве для однозначной идентификации внутреннего содержимого.

Неокрашенные мешки имеют грязновато серо-зеленый цвет, изготовлены из вторичного полипропилена и используются для хранения мусора и строительных отходов.

Покрытие тканого слоя и перфорация материала

Встречаются внешняя и внутренняя ламинация. При внешней полипропиленовые (ПП) нити покрыты глянцевым слоем расплавленного полиэтилена. Это придает прочность и повышает качество внешнего вида мешка. Внутренняя ламинация добавляет еще один слой внутри, который придает герметичность упаковке.

Возможно изготовление мешков и без ламинации, в них упаковывают несыпучие и не чувствительные к перепадам влаги и температур товары.

Микроперфорация необходима для хранения некоторых групп пищевых продуктов с целью сохранения их сыпучих и вкусовых характеристик. Например, в такой таре хранят соль и сахар.

Например, в такой таре хранят соль и сахар.

Грузоподъемность

Традиционно производят мешки грузоподъемностью 25 и 50 кг — в них хранят практически все виды продуктовых товаров. Сейчас есть и тара небольшой грузоподъемности по 5 и 10 кг — в ней продают в розничной торговле, например, сахар и муку.

Есть и нестандартные мешки, которые способны выдержать нагрузку в 30, 40, 70 и 100 кг, и даже, так называемые, биг бэги грузоподъемностью от 500 до 2000 кг.

Назначение упаковки и наличие вкладыша

В зависимости от содержимого, которое будет упаковано, мешки бывают продовольственного и технического назначения.

В России для хранения товаров продовольственной группы используются только мешки из первичного полипропилена.

Для технических материалов допустимо использование вторичного сырья. Мешок при необходимости оснащается полиэтиленовым вкладышем. Такая мера помогает защитить содержимое от внешних воздействий либо, наоборот, предотвратить протекание содержимого.

ГОСТ

Область нормативной документации, которая регулирует производство полипропиленовых мешков, ограничена ГОСТ 32522-2013 Мешки тканые полипропиленовые. Общие технические условия и ГОСТ 30090-93 Мешки и мешочные ткани.

Но стоит отметить, что под действие стандарта попадает только тканая упаковка грузоподъемностью до 50 кг. Также важно, что в документах нет прямого запрета на использование вторичного полипропилена.

Исключение составляет упаковка, которая имеет контакт с пищевыми продуктами, лекарствами, косметическими и детскими товарами. ГОСТ 32522 нормирует габаритные размеры, прочность швов и сварных соединений и типы тканого полотна.

В этом стандарте указана также сортность мешков, которая предполагает разбраковку по худшему показателю внешнего вида.

Оборудование и цены на линии

Принципиально технология, по которой производят практически все виды мешков, не отличается от типа сырья (первичное или вторичное). Есть лишь разница в подготовке пластика для работы. Поэтому правильней будет выделить и описать именно технологию ткачества.

Есть лишь разница в подготовке пластика для работы. Поэтому правильней будет выделить и описать именно технологию ткачества.

Логично произвести описание этапов создания тканого мешка из полипропилена, опираясь на оборудование для его производства.

Так, в создании участвуют:

- Миксер. Может выполняться в различных вариантах, например, горизонтальный бункер с ленточной мешалкой. Такой бункер наиболее производительный и его вместимость зависит от объемов изготовления. На данном этапе происходит перемешивание гранулированного сырья с красителями и модифицирующими добавками.

- Экструдер. На этом агрегате происходит формование тонких плоских нитей из горячего расплава. Экструдер оборудован плоскощелевой головкой. Из нее выходит тонкая полоса полипропилена и размещается на тончайшие нити.

- Бобино-намоточная машина. Каждая нить при вытяжке из головки направляется и поступает на намотку к своей катушке. Затем они идут на формование полотна.

- Круглоткацкий станок. Производится в различных исполнениях, которые напрямую влияют на производительность линии. Оптимальной является 6-ти челночная линия, которая позволит поддержать производительность по тканому полотну в 100-150 м/час. Чем больше на заводе задействовано катушек, тем быстрее идет процесс.

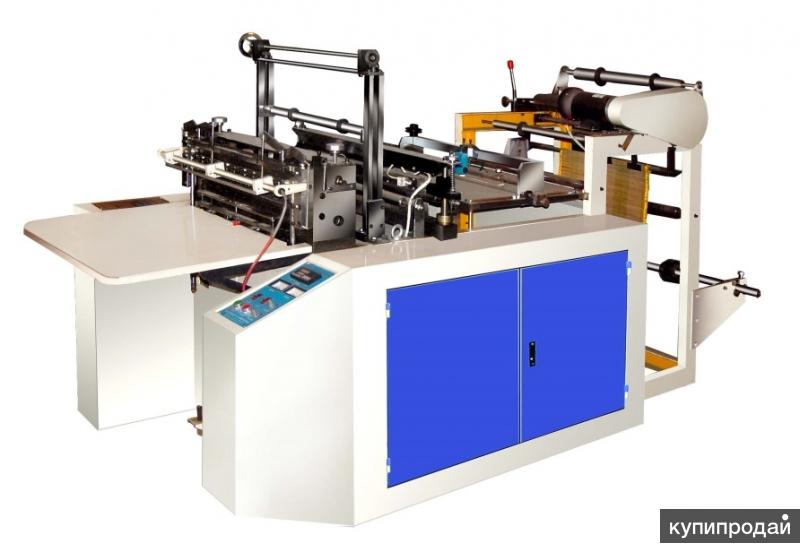

- Автоматическая машина для резки и сшивки полотна. Готовый тканый рукав разрезается на полотно нужного размера и сливается нитями либо укрепляется термосваркой.

При необходимости линию можно дополнить печатной машиной для нанесения этикеток и ламинации тканого слоя.

Соответственно от дополнительных единиц оборудования будет расти и цена линии.

В основном стоит рассматривать производителей оборудования из Китая и Таиланда, поскольку такие линии имеют оптимальное соотношение по цене и качеству. Такие модели традиционно представлены на сайте alibaba.com.

В среднем на сайтах дистрибьюторов (например, здесь или тут) на оборудование для производства мешков из полипропилена стоит цена по запросу, но  долларов.

долларов.

Подготовка вторичного полипропилена

Моноволокно можно производить и из вторичного сырья, что будет дешевле. Кроме экономии финансовой, есть еще и экологическая составляющая. Вместо загрязнения окружающей среды, полипропилен может быть использован как вторичный ресурс.

Для переработки лучше всего использовать отслужившие свой срок мешки и биг бэги, поскольку полипропилен обладает оптимальными свойствами для формования нитей.

- измельчение сырья — на роторных дробилках путем дробления получают мелкую фракцию сырья;

- мойка — отходы обычно сильно загрязнены продуктами, с которыми контактировали, поэтому нуждаются в очистке на мойках интенсивного действия и центрифугах;

- сушка — данная операция позволяет отделить лишнюю влагу;

- грануляция — для обеспечения равномерного процесса экструзии моноленту необходимо загранулировать в полипропиленовую дробленку.

Видео по теме

На видео показан весь процесс производства полипропиленовых тканых мешков:

Вывод

Упаковка нужна всегда и везде. Любой сыпучий продукт нуждается в бережной и качественной транспортировке. При этом упаковка не должна вносить слишком большие накладные расходы на продукцию.

Поэтому мешок из тканого полипропилена будет востребован всегда. Производить тару можно из вторичного сырья, она будет оптимальна для непродовольственной группы товаров. Несмотря на не слишком презентабельный вид, она идеально подойдет и по цене, и по качеству.

Многие мировые компании запускают ребрендинг упаковки в сторону использования вторичных ресурсов. Это намного полезнее для природы и экономики, чем бессмысленное хранение отходов пластика на свалке.

Процесс производства мешков для сыпучих материалов

В промышленном секторе компании постоянно ищут способы максимизировать прибыль при одновременном сокращении затрат и экономии места. Объемные мешки помогли тысячам предприятий по всему миру достичь этой цели. От пищевой и фармацевтической промышленности до производителей товаров для садоводства и строительного оборудования, объемные мешки обеспечивают эффективный и доступный способ упаковки, хранения и транспортировки продуктов.

Перед тем, как ряд товаров покинет завод-изготовитель, они хранятся в безопасных, надежных и гигиеничных контейнерах. Независимо от того, состоит ли содержимое из гранулированного насыпного или более крупного оборудования, контейнер должен иметь прочность, чтобы выдерживать вес и защищать содержимое от переносимых по воздуху загрязнителей и влаги. Когда продукты хранятся и транспортируются в качественных мешках для сыпучих материалов, содержимое каждого мешка доставляется таким же чистым и качественным, как и при упаковке.

Эффективность, долговечность и простота использования, которые компании приобретают от мешков для насыпных грузов, обусловлены прочным материалом, из которого изготовлены такие мешки. Процесс изготовления больших мешков также требует тщательного контроля, если он производится на сертифицированных предприятиях. Инспекция помогает убедиться, что каждая сумка соответствует международным стандартам безопасности для перевозки продуктов, химикатов, лекарств и расходных материалов.

Процесс изготовления биг-бегов шаг за шагом Процесс производства биг-бэгов состоит из ряда этапов, которые применяются независимо от конструкции или спецификаций заказчика. Независимо от того, должны ли сумки быть квадратными, высокими, надстроенными или экономичными, каждая сумка должна проходить циклические испытания на соответствие SWL и коэффициенту безопасности. Для продуктов, требующих низкой скорости переноса влаги, мешки можно обработать ламинатом для улучшения влагозащитных свойств. Однако до того, как начнется изготовление сумки, материал должен быть соткан и вырезан. Процесс изготовления больших мешков можно разбить на следующие 11 этапов.

Однако до того, как начнется изготовление сумки, материал должен быть соткан и вырезан. Процесс изготовления больших мешков можно разбить на следующие 11 этапов.

№1. Экструзия

Первый этап включает экструзию, при которой смесь первичных ингредиентов плавится и формуется в ленты определенных размеров. Ингредиенты, используемые в этом процессе, включают полипропиленовые (ПП) гранулы, небольшое количество карбоната кальция, ингибиторы ультрафиолета и, возможно, цветные пигменты. На этом этапе определяется прочность лент на растяжение. Ленты загружаются на промышленные бобины для подготовки к этапу ткачества.

#2. Ткачество

Ленты, сформированные из полипропиленовых гранул, загружают на ткацкие станки. Здесь полипропиленовая ткань, которая образует основу для объемного мешка, вплетается в форму. Полученный материал достаточно прочен, чтобы нести широкий спектр промышленных товаров и потребительских товаров. Тем не менее, он «дышащий» и, следовательно, подвержен прохождению влаги. В дополнение к материалу для больших мешков, полипропиленовый тканый материал также используется для загрузки и разгрузки компонентов.

Тем не менее, он «дышащий» и, следовательно, подвержен прохождению влаги. В дополнение к материалу для больших мешков, полипропиленовый тканый материал также используется для загрузки и разгрузки компонентов.

№3. Влагозащита — опционально

В зависимости от требований заказчика ткань может быть обработана специальным ламинатом, придающим каждой сумке влагостойкость. Влагостойкость достигается за счет ламинирования покрытия и необходима для насыпных мешков, используемых при транспортировке сыпучих продуктов, а также для любого продукта, который ни в коем случае не должен подвергаться воздействию влаги.

Обычный неламинированный полипропиленовый материал состоит из крошечных нитей с микроскопическими промежутками внутри каждого переплетения. По сути, материал является воздухопроницаемым, и это может быть хорошим качеством для транспортировки и хранения различных материалов, но плохо подходящим для некоторых продуктов. Например, сахар и соль никогда не должны подвергаться воздействию воды, в том числе воды, которая всасывается из влаги в воздухе.

В качестве альтернативы, ламинированные навалочные мешки удобны для перевозки легких порошкообразных продуктов, таких как мука, которые в противном случае могли бы просеиваться через тканые зазоры полипропиленового материала при перемещении или встряхивании. При массовой отгрузке муки потери могут быть значительными. В биг-бэгах с ламинированным покрытием мука остается внутри до тех пор, пока не достигнет конечного пункта назначения.

#4. Резка

Полипропиленовая ткань подается в машину для нарезки, где она нарезается на формы определенных размеров. Измерения определяются тем, изготавливаются ли стороны, края или днища во время данной операции. Процесс, с помощью которого производятся измерения, является автоматическим, что обеспечивает точную длину для каждого разреза. Независимо от того, должна ли линия биг-бэгов быть квадратной, трубчатой или прямоугольной по вертикали, на этом этапе выполняются соответствующие разрезы.

#5. Печать

Печать

После того, как куски полипропиленовой ткани были вырезаны по форме, они загружаются в печатную машину. Здесь на ткани делаются оттиски. Если у компании есть торговая марка или логотип, который они хотят нанести на линейку сумок, печать происходит на этом этапе. В зависимости от рассматриваемого бренда может быть реализован ассортимент цветов. Для получения наилучших отпечатков в этом процессе необходим сверхмощный принтер.

#6. Лента

На этом этапе изготавливаются части ручек мешков. Здесь более тяжелые ленты из полипропиленовой ткани скручиваются в тканый материал. Затем полоски этого материала нарезаются с точными размерами, которые определяются размером производимых пакетов. Эти полоски образуют ручки или петли для подъема каждой сумки. На большинстве массовых мешков полоса лямки выстилает швы вдоль каждой из четырех сторон с петлями для ручек над каждым концом.

#7. Швейный блок

На этом этапе различные детали, из которых состоит объемный мешок, включая квадратные и прямоугольные куски полипропиленовой ткани, а также более тяжелые полосы подъемных петель, соединяются вместе с помощью промышленной швейной машины. Биг-бэги сшиваются в больших количествах командой обученных рук под бдительным присмотром технических контролеров. Каждый шов должен быть прямым, плотным и надежным, без складок или изгибов по бокам или внизу.

Биг-бэги сшиваются в больших количествах командой обученных рук под бдительным присмотром технических контролеров. Каждый шов должен быть прямым, плотным и надежным, без складок или изгибов по бокам или внизу.

#8. Инспекция

После того, как линия мешков с навалом сшита вместе, каждый мешок проверяется инспекторами по контролю качества. Цель состоит в том, чтобы гарантировать, что каждый мешок соответствует требуемым стандартам прочности и долговечности для продуктовой линейки мешков для сыпучих материалов. Если какие-либо мешки оказываются недостаточно прошитыми, их снимают.

#9. Испытание на разрыв

Выбранное количество мешков с сыпучими материалами входит в круг испытаний, чтобы проверить, соответствуют ли мешки тесту на безопасную рабочую нагрузку (SWL). Этот шаг помогает убедиться, что пакеты в производстве достаточно прочны для их конечной цели. В большинстве случаев этот этап выполняется перед общим производством мешков для сыпучих материалов. После завершения производства снова проводится испытание на разрыв для выбранных пакетов, чтобы убедиться в соблюдении SWL.

После завершения производства снова проводится испытание на разрыв для выбранных пакетов, чтобы убедиться в соблюдении SWL.

#10. Упаковка

Теперь, когда массовое производство мешков для сыпучих материалов завершено, мешки сжимаются и группируются по определенным номерам для распространения в оптовых количествах. Сжатие производится в прессе для тюков, что позволяет аккуратно и легко упаковывать пакеты.

#11. Хранение

Когда все готово, тюки и упакованные мешки отправляются на склад. Мешки ожидают отправки в различные места для клиентов. После получения покупателем упакованные насыпные мешки готовы к открытию и использованию, независимо от того, предназначены ли они для перевозки или хранения строительных материалов, щебня, пищевых продуктов или химикатов.

Что делает биг-бэги уникальными? Во всем промышленном секторе гибкие промежуточные контейнеры для массовых грузов (FIBC) являются предпочтительным стандартом, когда речь идет о мешках для массовых грузов. Благодаря своей гибкости и складной конструкции биг-бэги могут использоваться для различных целей в самых разных условиях, например, на фабриках, прессовых заводах и складах, а также на рабочих и строительных площадках.

Благодаря своей гибкости и складной конструкции биг-бэги могут использоваться для различных целей в самых разных условиях, например, на фабриках, прессовых заводах и складах, а также на рабочих и строительных площадках.

Биг-бэги могут использоваться для перевозки материалов различных размеров и параметров. В качестве средства хранения FIBC позволяют компаниям консолидировать ценное пространство в тесных помещениях. FIBC также могут производиться в различных размерах и, следовательно, удовлетворять требованиям многочисленных предприятий и приложений. Независимо от того, нужно ли компании хранить и транспортировать громоздкие, тяжелые и большие или плотные, сыпучие и гранулированные предметы, задача может быть легко решена с помощью мешков FIBC.

С момента первого использования биг-бэги стали эффективным и доступным средством для безопасной и санитарной перевозки продуктов питания и других продуктов с высокими требованиями к безопасности, таких как нефтехимические продукты и вещества. Чтобы сумки соответствовали требованиям безопасности FIBC, они должны пройти эксплуатационные испытания, чтобы убедиться в отсутствии поломок, порезов, разрывов или проблем с безопасностью.

Чтобы сумки соответствовали требованиям безопасности FIBC, они должны пройти эксплуатационные испытания, чтобы убедиться в отсутствии поломок, порезов, разрывов или проблем с безопасностью.

Процесс производства FIBC почти такой же, как и для обычных мешков для сыпучих материалов — полипропиленовые нити вплетаются в листы ткани, которые разрезаются, обрабатываются для защиты от УФ-воздействия и сшиваются вместе высококвалифицированными промышленными техниками. После того, как производственная линия мешков FIBC завершена, каждый мешок проверяется, и выбранные мешки берутся для испытаний на разрыв, чтобы обеспечить безопасную рабочую нагрузку.

Материал для биг-бэгов обычно изготавливается из первичного полипропилена на нефтяной основе. Для дополнительной влагостойкости некоторые биг-беги также содержат внутреннюю подкладку из полиэтилена низкой плотности (LDPE). Полиэтилен помогает гарантировать, что влага из воздуха не просачивается через материал и не насыщает содержимое внутри.

Санитарные стандарты являются самыми строгими в пищевой и медицинской промышленности. Поэтому необходимо провести специальную подготовку, чтобы биг-беги, используемые в пищевой и фармацевтической промышленности, соответствовали самым высоким стандартам гигиены и качества. Таким образом, объемные мешки, используемые в этих отраслях, должны изготавливаться из смол, одобренных FDA, и производиться на сертифицированных предприятиях, безопасных для пищевых продуктов.

Во время погрузки и разгрузки материала от обычных биг-бэгов может генерироваться электростатический разряд. Биг-бэги типа С предотвращают удары и возможность возгорания при наличии легковоспламеняющегося содержимого и состоят из токопроводящих пленочных лент. Мешки типа C всегда должны быть должным образом заземлены для рассеивания статического электричества.

Что такое FSSC 22000? Схема сертификации систем безопасности пищевых продуктов (FSSC) 22000 является частью Глобальной инициативы по безопасности пищевых продуктов (GFSI). Целью стандарта FSSC 22000 является обеспечение качества пищевых продуктов с использованием санитарных методов резки, транспортировки и хранения всего спектра потребляемых продуктов, таких как продукты, мясо, сыпучие продукты, ингредиенты для выпечки, медицинские принадлежности и различные другие продукты.

Целью стандарта FSSC 22000 является обеспечение качества пищевых продуктов с использованием санитарных методов резки, транспортировки и хранения всего спектра потребляемых продуктов, таких как продукты, мясо, сыпучие продукты, ингредиенты для выпечки, медицинские принадлежности и различные другие продукты.

Чтобы соответствовать требованиям FSSC 22000, материалы, используемые при обработке, упаковке и хранении пищевых продуктов, должны соответствовать установленному уровню стандартов безопасности и санитарии. Биг-бэги являются одним из многих компонентов цепочки поставок продуктов питания, которые должны соответствовать требованиям FSSC 22000.

Что такое стандарт GFSI для пищевых продуктов? GFSI — это организация, созданная международным форумом потребительских товаров для внедрения глобальных рекомендаций и стандартов безопасности для тестирования пищевых продуктов. В соответствии с GFSI бизнес должен разработать системы управления безопасностью пищевых продуктов, соответствующие стандартам инициативы.

GFSI признает список принципов, разработанных для обеспечения безопасности пищевых продуктов, включая FSSC 22000, который охватывает все, от выращивания рыбы до выращивания фруктов, овощей, зерна, крупного рогатого скота и птицы. Биохимическая обработка и переработка продуктов, мяса, зерна и кулинарных изделий также включены в этот список.

Закон FDA о модернизации безопасности пищевых продуктов В 2011 г. был подписан Закон о модернизации безопасности пищевых продуктов (FSMA), который наделяет Управление по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) полномочиями контролировать процессы выращивания, обработки и упаковки пищевых продуктов. и проданы потребителям. Провозглашенный наиболее значительным достижением в области стандартов безопасности пищевых продуктов за несколько поколений, FSMA переместил внимание пищевой промышленности с контроля ущерба на предотвращение ущерба в отношении загрязнения пищевых продуктов.

Согласно FSMA, FDA может надлежащим образом сдерживать и предотвращать болезни, передающиеся от зараженных пищевых продуктов. Управление по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) применяет строгие методы проверки и тестирования пищевых продуктов, при этом чаще проводятся проверки как отечественных, так и зарубежных продуктов.

Биг-бэги для сыпучих материалов From Midwestern BagПромышленность использует биг-бэги для сыпучих материалов, чтобы максимизировать пространство для хранения, сэкономить деньги на транспортных расходах и доставить каждый продукт без повреждений. FIBC занимают меньше места, чем жесткие контейнеры, такие как бочки и бочки. Доступность больших мешков делает их более рентабельными для поездок в один конец. Биг-бэги также предпочтительнее из-за их превосходной прочности: один пятифунтовый биг-бэг достаточно прочен, чтобы вместить 4000 фунтов веса.

Сыпучие материалы ежедневно упаковываются, хранятся, отгружаются и доставляются в тысячи разных мест. Содержимое биг-бэгов включает в себя множество вещей, которые люди видят ежедневно, от муки и сахара на полках местных супермаркетов до камней, гравия и песка, окружающих здания и сады.

Содержимое биг-бэгов включает в себя множество вещей, которые люди видят ежедневно, от муки и сахара на полках местных супермаркетов до камней, гравия и песка, окружающих здания и сады.

В компании Midwestern Bag & Supply мы разрабатываем биг-бэги различных размеров для различных отраслей промышленности. Наши биг-бэги изготовлены из 100% первичного материала, что делает их прочными и долговечными для хранения и транспортировки большинства коммерческих и промышленных сыпучих материалов. Также делаем стоковую и нестандартную печать на сумках по желанию клиентов. Чтобы узнать больше о наших мешках для сыпучих материалов или разместить заказ, свяжитесь с Midwestern Bag.

Пластик, бумага или хлопок: какая сумка для покупок лучше?

Устойчивое развитие

Фото: betuli

1 марта штат Нью-Йорк ввел запрет на пластиковые пакеты, присоединившись к семи другим штатам в попытке уменьшить количество мусора на свалках, загрязнение океана и вред, наносимый морской жизни.

Учитывая проблемы, которые тянут нас в разные стороны — наше здоровье, окружающая среда, изменение климата — что должен делать покупатель, заботящийся об окружающей среде и заботящийся о своем здоровье? Давайте сравним основные варианты сумок — пластиковые, бумажные и хлопчатобумажные — чтобы попытаться ответить на этот вопрос.

Анализ жизненного цикла

Чтобы понять весь спектр воздействия и преимуществ конкретной сумки, нам необходимо проанализировать ее жизненный цикл. Анализ жизненного цикла (LCA) рассматривает, сколько энергии используется и за какое воздействие на окружающую среду отвечает продукт на каждом этапе своего жизненного цикла, от колыбели до могилы. Это включает в себя добычу сырья, его очистку, производство продукта, его упаковку для отправки, транспортировку и распределение, его использование и возможное повторное использование, переработку и окончательную утилизацию.

Анализ жизненного цикла (LCA) рассматривает, сколько энергии используется и за какое воздействие на окружающую среду отвечает продукт на каждом этапе своего жизненного цикла, от колыбели до могилы. Это включает в себя добычу сырья, его очистку, производство продукта, его упаковку для отправки, транспортировку и распределение, его использование и возможное повторное использование, переработку и окончательную утилизацию.

При любом ОЖЦ общее воздействие на окружающую среду также зависит от того, насколько эффективен каждый процесс и сколько защитных мер по защите окружающей среды реализовано на каждом этапе. Использование энергии также зависит от таких переменных, как источник сырья, место производства и обработки, продолжительность использования продукта и метод окончательной утилизации.

Исследования жизненного цикла, проведенные в Европе и Северной Америке, показали, что в целом пластиковые пакеты более безопасны для окружающей среды, чем бумажные или многоразовые пакеты, если только последние не используются много раз. Большинство, однако, не задумывались о проблеме мусора, который, как мы знаем, является основным недостатком пластиковых пакетов.

Большинство, однако, не задумывались о проблеме мусора, который, как мы знаем, является основным недостатком пластиковых пакетов.

Пластиковые пакеты

Пластиковые пакеты были изобретены в 1967 году, но стали широко использоваться в магазинах только в 1970-х годах. Наиболее часто встречающиеся тонкие пластиковые пакеты для покупок, выдаваемые на кассах, обычно сделаны из полиэтилена высокой плотности (HDPE), но некоторые из них сделаны из полиэтилена низкой плотности (LDPE).

Фото: Walmart

Энергия, заключенная в пластиковых пакетах, исходит от добычи сырья, необходимого для их изготовления, — природного газа и нефти, добыча которых требует много энергии. Затем сырье должно быть очищено, что требует еще больше энергии. Оказавшись на перерабатывающем предприятии, сырье обрабатывается и подвергается полимеризации для создания строительных блоков из пластика. Эти крошечные гранулы полиэтиленовой смолы можно смешивать с переработанной полиэтиленовой стружкой. Затем их транспортируют грузовиком, поездом или кораблем на предприятия, где при высокой температуре экструдер превращает пластик в тонкую пленку. Пленка сплющивается, затем разрезается на куски. Далее его отправляют производителям для изготовления пакетов. Затем полиэтиленовые пакеты упаковываются и отправляются поставщикам по всему миру. Хотя полиэтилен можно перерабатывать и использовать для изготовления новых пластиковых пакетов, большинство пластиковых пакетов используются только один или два раза, прежде чем их сжигают или выбрасывают на свалки. Wall Street Journal подсчитал, что американцы используют и выбрасывают 100 миллиардов пластиковых пакетов каждый год; и EPA обнаружило, что перерабатывается менее пяти процентов.

Затем их транспортируют грузовиком, поездом или кораблем на предприятия, где при высокой температуре экструдер превращает пластик в тонкую пленку. Пленка сплющивается, затем разрезается на куски. Далее его отправляют производителям для изготовления пакетов. Затем полиэтиленовые пакеты упаковываются и отправляются поставщикам по всему миру. Хотя полиэтилен можно перерабатывать и использовать для изготовления новых пластиковых пакетов, большинство пластиковых пакетов используются только один или два раза, прежде чем их сжигают или выбрасывают на свалки. Wall Street Journal подсчитал, что американцы используют и выбрасывают 100 миллиардов пластиковых пакетов каждый год; и EPA обнаружило, что перерабатывается менее пяти процентов.

Исследование, проведенное в 2014 году для Progressive Bag Alliance, представляющего индустрию производства и переработки пластиковых пакетов в США, сравнило пакеты для продуктов, изготовленные из полиэтилена (HDPE), компостируемого пластика и бумаги, на 30 процентов состоящих из переработанных волокон. Было обнаружено, что пакеты из полиэтилена высокой плотности в конечном итоге потребляют меньше топлива и воды и производят меньше парниковых газов, выбросов кислотных дождей и твердых отходов, чем два других. Исследование, в котором не учитывался мусор, было рецензировано Майклом Оверкашем, в то время профессором химического машиностроения в Университете штата Северная Каролина. Поскольку грузоподъемность пластикового и бумажного пакетов неодинакова, в исследовании использовалась грузоподъемность 1000 бумажных пакетов в качестве исходного уровня и сравнивалось их воздействие с воздействием 1500 пластиковых пакетов. Использованные полиэтиленовые пакеты 14,9кг ископаемого топлива для производства по сравнению с 23,2 кг для бумажных пакетов. Пластиковые пакеты произвели 7 кг твердых бытовых отходов по сравнению с 33,9 кг бумаги, а выбросы парниковых газов были эквивалентны 0,04 тонны CO2 по сравнению с 0,08 тоннами бумаги. В пластиковых пакетах использовалось 58 галлонов пресной воды, а в бумажных — 1004 галлона.

Было обнаружено, что пакеты из полиэтилена высокой плотности в конечном итоге потребляют меньше топлива и воды и производят меньше парниковых газов, выбросов кислотных дождей и твердых отходов, чем два других. Исследование, в котором не учитывался мусор, было рецензировано Майклом Оверкашем, в то время профессором химического машиностроения в Университете штата Северная Каролина. Поскольку грузоподъемность пластикового и бумажного пакетов неодинакова, в исследовании использовалась грузоподъемность 1000 бумажных пакетов в качестве исходного уровня и сравнивалось их воздействие с воздействием 1500 пластиковых пакетов. Использованные полиэтиленовые пакеты 14,9кг ископаемого топлива для производства по сравнению с 23,2 кг для бумажных пакетов. Пластиковые пакеты произвели 7 кг твердых бытовых отходов по сравнению с 33,9 кг бумаги, а выбросы парниковых газов были эквивалентны 0,04 тонны CO2 по сравнению с 0,08 тоннами бумаги. В пластиковых пакетах использовалось 58 галлонов пресной воды, а в бумажных — 1004 галлона. Потребление энергии составило 763 мегаджоуля для пластика и 2622 мегаджоуля для бумаги.

Потребление энергии составило 763 мегаджоуля для пластика и 2622 мегаджоуля для бумаги.

Диоксид серы, тип оксида серы, и оксид азота, выбрасываемые угольными электростанциями, производящими энергию для переработки мешков, способствуют кислотным дождям. Пластиковый пакет произвел 50,5 граммов оксидов серы по сравнению с 579 граммами.грамм для бумажного пакета; и 45,4 грамма оксидов азота по сравнению с 264 граммами бумаги.

Исследование, проведенное в Великобритании в 2011 году, сравнило сумки, изготовленные из HDPE, LDPE, нетканого полипропилена, биополимера, изготовленного из полиэфирного крахмала, бумаги и хлопка. Воздействие оценивалось по девяти категориям: потенциал глобального потепления, истощение ресурсов, таких как ископаемое топливо, подкисление, эвтрофикация, токсичность для человека, токсичность для пресной воды, токсичность для морской среды, токсичность для суши и образование смога. Выяснилось, что пакеты из полиэтилена высокой плотности оказывали наименьшее воздействие на окружающую среду по сравнению с легкими пакетами в восьми из девяти категорий, потому что это был самый легкий пакет в группе.

Фото: Зайнуб Разви

Но из-за того, что они легкие и их легко сдуть, от пластиковых пакетов трудно избавиться должным образом. Они засоряют улицы и деревья и смываются в океан, где запутываются и поглощаются морскими обитателями. Они редко поддаются вторичной переработке, и может потребоваться от 20 до 1000 лет, чтобы распасться на куски. Со временем солнце и тепло действительно разбивают пластик на все более мелкие кусочки, образуя микропластик длиной менее пяти миллиметров. Они были обнаружены повсюду — в кишечнике морских животных, в водоемах и на пляжах по всему миру. Таким образом, хотя эти исследования жизненного цикла не рассматривают мусор как воздействие, мир признает, что вездесущность и стойкость пластиковых отходов является огромной экологической проблемой.

Что касается выбора пакетов, Стив Коэн, директор Исследовательской программы по политике и управлению в области устойчивого развития в Институте Земли, сказал, что очень сложно предсказать, какие пластиковые, бумажные или тканевые пакеты являются лучшими с точки зрения чистой энергии или углерода. потому что все они используют углерод. «Но как только продукт, сделанный из ископаемого топлива, например пластиковый пакет, попадает в поток отходов, он остается там навсегда», — сказал он. «Это самая большая проблема с пластиком».

потому что все они используют углерод. «Но как только продукт, сделанный из ископаемого топлива, например пластиковый пакет, попадает в поток отходов, он остается там навсегда», — сказал он. «Это самая большая проблема с пластиком».

Это не значит, что пластик не имеет ценности. В это время коронавируса большая часть средств индивидуальной защиты сделана из пластика. «Это то, для чего вы должны его использовать, — сказал Коэн, — но мысль о том, что он вам нужен, чтобы носить с собой грейпфруты, довольно глупая. Это ненужно».

Пластиковые сумки из нетканого полипропилена, похожие на ткань, которые часто раздаются бесплатно в качестве рекламы, прочнее и долговечнее, чем пластиковые пакеты из ПЭВП и ПЭНП, и поэтому могут использоваться несколько раз.

Мешок из нетканого полипропилена. Фото: Принстонская публичная библиотека

Они изготовлены из полипропиленовых полимеров, полученных из ископаемого топлива, и могут включать переработанный материал. Полимеры скручиваются в нити, а затем сжимаются между нагретыми валиками, чтобы получить ткань, похожую на холст. Согласно исследованию Чико, проведенному Калифорнийским государственным университетом, при сравнении одноразовых пакетов нетканые полипропиленовые пакеты потребляют значительно больше невозобновляемой энергии и пресной воды, чем одноразовые пластиковые пакеты. Более того, они не поддаются биологическому разложению, и их необходимо мыть, чтобы избежать заражения — COVID-19.было обнаружено, что он выживает на полипропилене в течение трех дней.

Согласно исследованию Чико, проведенному Калифорнийским государственным университетом, при сравнении одноразовых пакетов нетканые полипропиленовые пакеты потребляют значительно больше невозобновляемой энергии и пресной воды, чем одноразовые пластиковые пакеты. Более того, они не поддаются биологическому разложению, и их необходимо мыть, чтобы избежать заражения — COVID-19.было обнаружено, что он выживает на полипропилене в течение трех дней.

Бумажные пакеты

Бумажные пакеты изготавливаются из возобновляемых ресурсов и являются биоразлагаемыми. В США ежегодно потребляется более 10 миллиардов бумажных пакетов, что требует вырубки 14 миллионов деревьев.

Фото: Бет

После того, как деревья срублены, бревна отправляются на мельницу, где они могут ждать до трех лет, пока не высохнут. После того, как дерево будет готово, кору сдирают, а древесину раскалывают на кубики размером в один дюйм, которые подвергают воздействию высокой температуры и давления. Затем их смешивают с известняком и серной кислотой, пока смесь не станет пульпой. Целлюлоза промывается пресной водой и отбеливателем, затем прессуется в бумагу, которую разрезают, печатают, упаковывают и отправляют. В результате интенсивного использования токсичных химикатов в процессе производства бумаги на 70%* больше загрязняется воздух и в 50 раз больше загрязняется вода, чем при производстве пластиковых пакетов.0205 Washington Post , что приводит к большей токсичности для человека и окружающей среды, чем пакеты из полиэтилена высокой плотности. И хотя 66 процентов бумаги и картона перерабатываются, процесс переработки требует дополнительных химикатов для удаления чернил и превращения бумаги в целлюлозу, что может усилить воздействие бумаги на окружающую среду.

Затем их смешивают с известняком и серной кислотой, пока смесь не станет пульпой. Целлюлоза промывается пресной водой и отбеливателем, затем прессуется в бумагу, которую разрезают, печатают, упаковывают и отправляют. В результате интенсивного использования токсичных химикатов в процессе производства бумаги на 70%* больше загрязняется воздух и в 50 раз больше загрязняется вода, чем при производстве пластиковых пакетов.0205 Washington Post , что приводит к большей токсичности для человека и окружающей среды, чем пакеты из полиэтилена высокой плотности. И хотя 66 процентов бумаги и картона перерабатываются, процесс переработки требует дополнительных химикатов для удаления чернил и превращения бумаги в целлюлозу, что может усилить воздействие бумаги на окружающую среду.

Исследование, проведенное в Шотландии в 2005 году, также показало, что бумажные пакеты хуже, чем пластиковые, с точки зрения потребления воды, закисления атмосферы и эвтрофикации водоемов, что может привести к росту водорослей и истощению кислорода.

Исследование, проведенное в Дании, в котором сравнивались пакеты из ПЭНП, полипропилена, отбеленной и неотбеленной бумаги, хлопчатобумажных мешков и некоторых других, показало, что мешки из ПЭНП оказывают наименьшее воздействие на окружающую среду. Было обнаружено, что небеленые бумажные пакеты не уступают мешкам из полиэтилена низкой плотности с точки зрения потенциала глобального потепления. Но воздействие беленой бумаги на окружающую среду было значительно выше, чем воздействие небеленой бумаги: чтобы сравнять воздействие ПЭНП на окружающую среду, беленый бумажный пакет нужно было использовать повторно 43 раза.

Частично воздействие бумажных пакетов на окружающую среду связано с тем, что они в шесть-десять раз тяжелее пластиковых пакетов, поэтому для их транспортировки и распространения требуется больше топлива и больше затрат. Согласно одной оценке, потребуется семь грузовиков для перевозки такого же количества бумажных пакетов, сколько может перевезти один грузовик, полный пластиковых пакетов. Их основная масса также занимает больше места на складах и на свалках.

Их основная масса также занимает больше места на складах и на свалках.

Однако степень воздействия бумажных пакетов зависит от того, осуществляется ли лесопользование устойчиво, а также от экологических мер, применяемых на заводе по переработке бумаги.

Хлопковые сумки

Мешки из хлопкаизготовлены из возобновляемых ресурсов и являются биоразлагаемыми. Они также прочны и долговечны, поэтому их можно использовать многократно.

Сначала необходимо собрать хлопок, затем коробочки хлопка проходят процесс очистки, в ходе которого хлопок отделяется от стеблей и листьев. Только 33 процента собранного хлопка пригодны для использования. Затем хлопок упаковывают в тюки и отправляют на хлопчатобумажные фабрики для взбивания, очистки, плющения и прядения. Хлопчатобумажные нити вплетаются в ткань, которая затем проходит процесс химической стирки и отбеливания, после чего ее также можно красить и печатать. Прядение, ткачество и другие производственные процессы энергоемки. Стирка, отбеливание, окрашивание, печать и другие процессы требуют большого количества воды и электричества.

Стирка, отбеливание, окрашивание, печать и другие процессы требуют большого количества воды и электричества.

Фото: Джина Ку

Датские и британские исследования, а также некоторые другие исследования показали, что сумки из хлопка оказывают наихудшее воздействие на окружающую среду из всех сумок. Для выращивания хлопка требуется земля, огромное количество воды, химические удобрения и пестициды. Использование и производство удобрений вносят значительный вклад в эвтрофикацию. Сбор, переработка и транспортировка хлопка на рынок требуют больших затрат энергии; а поскольку сумки из хлопка тяжелые и громоздкие, их доставка стоит дороже. Кроме того, их трудно перерабатывать, поскольку переработка текстиля в США ограничена — в 2017 году было переработано только 15,2 процента всего текстиля. В результате хлопковый мешок необходимо использовать 7100 раз, чтобы сравняться по экологическому профилю с пластиковым пакетом. .

Сумки из органического хлопка, выращенного без пестицидов, еще хуже относятся к окружающей среде. Поскольку урожайность органического хлопка на 30 процентов меньше, чем у обычного хлопка, ему требуется на 30 процентов больше воды и земли, чтобы производить такое же количество, как у обычного хлопка. Пакеты из органического хлопка необходимо использовать 20 000 раз, чтобы сравнять воздействие на окружающую среду с пластиковыми пакетами.

Поскольку урожайность органического хлопка на 30 процентов меньше, чем у обычного хлопка, ему требуется на 30 процентов больше воды и земли, чтобы производить такое же количество, как у обычного хлопка. Пакеты из органического хлопка необходимо использовать 20 000 раз, чтобы сравнять воздействие на окружающую среду с пластиковыми пакетами.

Сегодня еще одним важным фактором, который следует учитывать, является то, что хлопок и другие многоразовые сумки для покупок могут переносить бактерии и передавать их из дома в продуктовые тележки, кассы и обратно. Одно исследование многоразовых пакетов показало, что их редко стирали, и в результате бактерии были обнаружены почти во всех исследованных пакетах, причем 12% из них содержали Кишечная палочка . Хотя большинство многоразовых пакетов изготовлены из полипропилена, на котором COVID-19, как было показано, сохраняется три дня, пока нет научных данных о том, как долго коронавирус может сохраняться на одежде или текстиле. Однако в исследовании 2005 года вируса атипичной пневмонии, другого коронавируса, он выживал на хлопке от пяти минут до одного часа в зависимости от степени воздействия.

На всякий случай стирайте многоразовые сумки в теплой или горячей воде после покупки, что может уменьшить количество бактерий на 99,9 процента и убить COVID-19. Используйте пакеты только для продуктов и, в идеале, кладите мясо в отдельный пакет, так как мясные соки, оставшиеся в пакетах, могут способствовать быстрому росту бактерий. Не оставляйте многоразовые сумки в машине, потому что, когда становится жарко, сумки становятся идеальным местом для размножения бактерий.

Конечный результат

Как правило, сумки, рассчитанные на более длительный срок службы, изготавливаются из более тяжелых материалов, поэтому при их производстве используется больше ресурсов, и поэтому они оказывают большее воздействие на окружающую среду. Чтобы компенсировать относительно низкое воздействие пластиковых пакетов на глобальное потепление, бумажные и хлопчатобумажные пакеты необходимо использовать много раз; однако маловероятно, что любой из них сможет просуществовать достаточно долго, чтобы его можно было повторно использовать достаточно раз, чтобы сравняться с меньшим воздействием пластикового пакета.

В конечном счете, одноразовое использование любого мешка — худший из возможных вариантов. Ключом к уменьшению воздействия на окружающую среду является использование любых сумок, которые у вас есть в доме, как можно больше раз и разными способами. Понятно, если во время COVID-19 вы вернулись к пластиковым пакетам, чтобы защитить себя, и, вероятно, выбрасываете их после одноразового использования. Но когда риск заражения COVID-19 уменьшится, не забудьте попытаться использовать любую сумку, которую вы выберете, как можно больше раз. Пакеты из полиэтилена высокой плотности или полиэтилена низкой плотности можно использовать для хранения продуктов питания, выравнивания мусорных корзин, сбора собачьих экскрементов, упаковки обедов, пакетов с подкладками, хранения мокрых зонтиков и многими другими способами.

Однако Коэн считает, что важным вопросом является не столько конкретное воздействие используемой вами упаковки на окружающую среду, сколько то, как она влияет на ваше поведение.

Также применяется для производства биг-бэков (мягкий контейнер для перевозки сыпучих материалов) из-за большой прочности материала. Такие мешки имеют белый цвет.

Также применяется для производства биг-бэков (мягкий контейнер для перевозки сыпучих материалов) из-за большой прочности материала. Такие мешки имеют белый цвет.