Производство ДСП оказывается весьма прибыльным при наличии дешевого исходного сырья

На сегодняшний день производство ДСП является весьма выгодным направлением деятельности, поскольку этот практичный, экономичный и легкий в обработке материал широко востребован среди широкого круга потребителей. Особым спросом ДСП пользуется у предприятий, занимающихся мебельным производством или строительством – из него изготавливают мебель, стеновые панели, полы, перегородки, а также используют для обшивки стен, крыш или декорирования интерьеров. Древесно-стружечные плиты успешно заменяют массив дерева, и практически ничем не уступая ему по внешнему виду, имеют более низкую стоимость.

Исходным сырьем для производства этого материала выступают отходы деревообработки и лесопиления, которые на специальных станках измельчают до состояния стружки, а затем склеивают термопрессом, добавляя связующее вещество. Обычно хорошие бревна в процессе производства ДСП почти не используются, что никак не влияет качество готового материала. Даже используя древесину малоценных пород, щепы, опилки, сучья, горбыли, мелкие ветки, на выходе получают плиты с отличными эксплуатационными характеристиками, а прочность и долговечность материала удается повысить с помощью антисептических и других добавок.

Даже используя древесину малоценных пород, щепы, опилки, сучья, горбыли, мелкие ветки, на выходе получают плиты с отличными эксплуатационными характеристиками, а прочность и долговечность материала удается повысить с помощью антисептических и других добавок.

Процесс производства ДСП плит включает в себя несколько этапов. Если используется круглая низкокачественная древесина, то на подготовительном этапе её очищают от коры, распиливают на части и помещают в бассейн с водой, где осуществляется гидротермическая обработка деревянного материала. После этого чурки отправляются на станки с ножевым валом, которые превращают их в стружку, нарезая параллельно древесным волокнам. Другой способ получения стружки – из щепы.

Подготовительный цех оснащается рубильными машинами и стружечными станками, которые и позволяют получать технологическую щепу, необходимую для дальнейшего производства ДВП и ДСП. Необходимо помнить о том, что качество склеивания ДСП напрямую зависит от формы и размера стружки, которые задаются заранее. Дело в том, что древесно-стружечная плита обычно состоит из трех слоев: для среднего слоя используется более крупная фракция, для наружных – мелкая стружка. Также стружка должна иметь одинаковую толщину, ровную поверхность, быть тонкой и плоской – при воздействии давления и высокой температуры эти факторы оказываются очень важны.

Дело в том, что древесно-стружечная плита обычно состоит из трех слоев: для среднего слоя используется более крупная фракция, для наружных – мелкая стружка. Также стружка должна иметь одинаковую толщину, ровную поверхность, быть тонкой и плоской – при воздействии давления и высокой температуры эти факторы оказываются очень важны.

Мягкая стружка, имеющая небольшую толщину, более эластичная и лучше прессуется. Кроме того, сечение стружки не должно быть квадратным, в противном случае физико-механические характеристики древесно-стружечной плиты резко снижаются. Кстати, для большинства линий по производству ДСП, собранных еще в советское время, проблема «квадратной стружки» стоит очень остро. Современное оборудование для производства ДСП позволяет изготавливать однослойные плиты, с более равномерным распределением стружки – от более крупной в середине, до мелкой – по краям.

После стружечного станка материал попадает на дробилку, где уменьшается его ширина, или на молотковую мельницу, благодаря чему стружка становится более тонкой и гладкой.

Для хранения сырой стружки используют специальные бункеры, из которых механическими или пневмотранспортерами она подается на сушилки. Сушат материал до тех пор, пока его влажность не достигнет 4-6% для внешних слоев и 2-4% для внутреннего. Сушилки представляют собой конвективные агрегаты, как правило, барабанного типа, работающие на газе или мазуте. Температура в топке может доходить до 900 — 1000°, на выходе же она значительно ниже – 90 — 120°. Поднятые горячим воздухом частицы стружки попадают в циклонную установку – там более крупные частицы отсеиваются и возвращаются обратно на мельницу для доизмельчения.

Сухую стружку просеивают и сортируют с помощью вибросит. Процесс сортировки имеет особе значение, ведь именно на этом этапе происходит разделение сырья для изготовления внутреннего и наружных слоев ДСП. Однородная стружка без посторонних включений – залог того, что поверхность готовой древесно-стружечной плиты будет гладкой, а склейка – более прочной.

Процесс сортировки имеет особе значение, ведь именно на этом этапе происходит разделение сырья для изготовления внутреннего и наружных слоев ДСП. Однородная стружка без посторонних включений – залог того, что поверхность готовой древесно-стружечной плиты будет гладкой, а склейка – более прочной.

Согласно технологии производства ДСП, частицы стружки склеиваются между собой с помощью особого клеевого материала – синтетической мочевиноформальдегидной смолы. Соединение стружечной смеси со связующим составом осуществляется в смесителях непрерывного действия. Распыление клеевого состава в этих агрегатах происходит через форсунки, каждая из которых связана с дозировочным насосом. Сложность операции в том, что смолой должна быть покрыта каждая частица. При недостаточном осмолении отдельные стружки не склеиваются, а при излишнем – качество готовой плиты ухудшается, да и расход клеевого состава увеличивается.

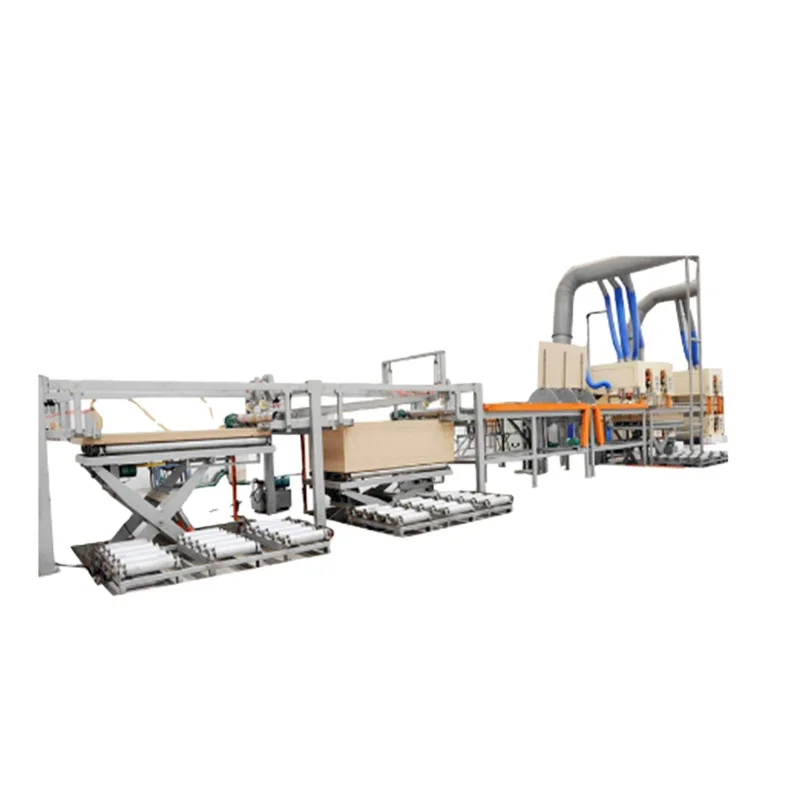

Формирующие машины, в которые осмоленная стружка направляется ленточными или скребковыми транспортерами, укладывают материал в специальные формы – поддоны . Стружечный ковер имеет определенную ширину и толщину и при его формировании насыпка должна осуществляться равномерно. Непосредственно склеивание плит ДСП происходит в термопрессах. При этом считается, что плиты, изготовленные плоским способом прессования имеют более высокую механическую прочность, чем плиты, спрессованные экструзионным способом. Линии прессования могут быть одно- и двухэтажными. Последние отличаются высокой производительностью и позволяют одновременно прессовать до 22 ДСП.

Стружечный ковер имеет определенную ширину и толщину и при его формировании насыпка должна осуществляться равномерно. Непосредственно склеивание плит ДСП происходит в термопрессах. При этом считается, что плиты, изготовленные плоским способом прессования имеют более высокую механическую прочность, чем плиты, спрессованные экструзионным способом. Линии прессования могут быть одно- и двухэтажными. Последние отличаются высокой производительностью и позволяют одновременно прессовать до 22 ДСП.

Следующий этап – обрезка готовых плит до требуемого размера. Различают два способа обрезки – горячий и холодный. Готовые ДСП подвергают финишной обработке, в процессе которой шлифуется поверхность плиты и её торцы. Если предполагается использование ДСП в строительстве, то на этом работа заканчивается, а плиты отправляются в продажу. Если же ДСП необходимы для производства столешниц или мебели, то они должны быть облицованы различными декоративными покрытиями. Надо сказать, что в плане технологии мини производство ДСП практически ничем не отличается от производства, которое осуществляется на крупных предприятиях, основная разница – в объемах готового материала.

В России производство ДСП начало активно развиваться с середины прошло века. При этом, несмотря на появление современных технологий, часть отечественных предприятий, особенно имеющих небольшое производство,до сих пор продолжает выпускать плиты низкого качества, содержание вредных веществ в которых значительно превышает все допустимые нормы. Зарубежные заводы по производству ДСП уже давно предлагают потребителям безопасные для здоровья древесно-стружечные плиты класса «Super E», чего, к сожалению,не скажешь о нашей стране. Поэтому к покупке мебели из ДСП, особенно для детской комнаты, стоит подойти со всей серьезностью. Это именно тот случай, когда лучше переплатить, но сократить возможные негативные последствия.

Цикл производства ДСП — информационная статья от компании Новатор

Древесностружечная плита, далее именуемая как ДСП, представляет собой листовой композиционный материал, который изготавливается посредством горячего прессования древесных отходов. Как правило, в качестве отходов выступает стружка, опилки, которые соединяются между собой с помощью связующего вещества. В зависимости от назначения, способ производства ДСП может быть изменен, могут вводиться добавки, которые составляют примерно 7% от массы основно материала. Под представленными плитами понимается доска, изготовленная из частиц.

Как правило, в качестве отходов выступает стружка, опилки, которые соединяются между собой с помощью связующего вещества. В зависимости от назначения, способ производства ДСП может быть изменен, могут вводиться добавки, которые составляют примерно 7% от массы основно материала. Под представленными плитами понимается доска, изготовленная из частиц.

История производства ДСП начинается с 1887 года, где Эрнстом Хаббардом была предложена идея создания совершенно нового материала, ранее неизвестного. Этот материал состоял из опилок и казеинового клея. Со временем состав и технология производства данного материала совершенствовались, что позволяет сегодня использовать качественные ДСП плиты с отличными характеристиками.

Этапы изготовления

На сегодняшний день, ДСП — перспективный и популярный материал, что обусловлено низкой ценой и легкостью обработки. Изготавливается из прессованной стружки древесины, которые соединяются с помощью синтетической смолы.

Сырьем для плит предстает любая дешевая древесина, где задействуют её опилки, щепки или подвергают вторичной обработке. Благодаря использованию добавок, конечное изделие характеризуется прочностью и длительным сроком службы.

Технологический процесс подразделяется не несколько этапов:

1. Переработка сырья, которая включает в себя такие подпункты как:

- отгрузка стружки, формирование стружки при помощи измельчения крупных древесных отходов;

- классификация сырья;

- очистка сырья от примесей.

На этом этапе используют специальные измельчители либо дробилки. Чтобы распределить по виду задействованную стружку, используют разные вибросита. Храниться обработанная стружка должна в бункерах, откуда попадает в сушилку.

2. Сушка. Для осуществления данного процесса используют специальные сушильные комплексы. Разные слоя сырья сушатся в отдельных сушилках.

3. Осмоление. Осмоленную стружку можно получить после обработки её в смесителях, работающих непрерывно. Данный этап является самым сложным, поскольку здесь каждая стружка должна быть покрыта связующим веществом, без которого невозможно создать плиту.

Данный этап является самым сложным, поскольку здесь каждая стружка должна быть покрыта связующим веществом, без которого невозможно создать плиту.

4. Создание ковра. На этой стадии используются формующие машины, укладывающие осмоленную стружку в форму. В зависимости от вида может быть 1, 2 или 3 слоя. Ковер представляет собой ленту, которая имеет определенную ширину и толщину. Из данной ленты в дальнейшем образуются плиты ДСП.

5. Горячее прессование, подразумевающее поддержание температуру в 180 градусов. Процесс достаточно быстрый, может быть выполнен двумя способами: экструзионным и плоским.

6. Охлаждение и обрезка плит. Обрезка осуществляется по заданному формату. Процесс можно выполнить при горячем либо охлажденном сырье. Чтобы охладить плиты, необходимо использовать веерные охладители. При завершении данного этапа, плиты направляются на промежуточный склад, где должны находиться более 5 суток.

7. Заключительная обработка. На завершающем этапе производится конечная обработка плит, их шлифование.

8. Упаковка. Плиты сортируются, после чего раскраиваются для мебельной промышленности или отправляются в полном формате потребителям.

Актуальным на сегодняшний день предстает влагостойкая древесностружечная ДСП, производство которой аналогично описанному, однако имеет небольшое отличие, заключающееся в применении другого вида смол для сцепления стружек. Задействование клея на основе специальных смол способствует повышению устойчивости материала к повышенной влажности. Помимо этого, изделие становится влагостойким за счет парафиновой эмульсии либо расплавленного предварительно парафина, которые были введены в стружечную массу. Такие плиты отличаются по цветовой гамме, поскольку на срезе они имеют небольшой зеленый оттенок.

Процесс производства представленного материала достаточно трудоемкий и требует наличия современного оборудования.

Unasylva — № 151 — Международное финансирование лесного хозяйства

Unasylva — № 151 — Международное финансирование лесного хозяйства — Развитие производства стружечных плит в Китае Томас М. Мэлони

Мэлони

Томас М. Мэлони — профессор материаловедения и инженерии и руководитель секции технологии обработки древесины в Университете штата Вашингтон в Пуллмане. Вашингтон, США. Он является автором книги

ОСТАТКИ ДРЕВЕСИНЫ ДЛЯ ДСП, главным образом из малоценных пород деревьев

Обладая небольшой лесной базой, Китай в настоящее время вынужден в значительной степени полагаться на иностранный импорт. Обширная кампания по лесовосстановлению/облесению, в случае успеха, могла бы изменить эту ситуацию. Тем временем древесно-стружечные плиты, которые могут частично изготавливаться из недревесных отходов, предлагают привлекательные возможности для развития отечественной деревообрабатывающей промышленности. Таким образом, сегодня в Китае быстро развиваются исследования в области производства древесно-стружечных плит и строительства заводов.

ПОСТАВКА ЗАВОДА ДСП максимальное использование древесины Является целью

ПРОИЗВОДСТВО СМОЛЫ чрезвычайно дорогостоящая процедура

· В настоящее время мировое производство стружечных плит составляет около 40 миллионов м 3 в год. Промышленность созрела только за последние десять лет, и ее наиболее быстрое развитие было в промышленно развитых странах. Вместе с распространением этой чрезвычайно практичной формы использования древесины в производстве панелей появилось новое оборудование, инструменты и синтетические смолы.

Заводы по производству древесно-стружечных плит особенно привлекательны для стран с ограниченными лесными ресурсами, поскольку древесностружечные плиты являются продуктом, который позволяет максимально использовать древесные отходы, а также различные породы, которые в противном случае не могли бы быть использованы с выгодой. Такие остатки, как, например, лен и багасса, могут быть использованы для изготовления древесно-стружечных плит. Поэтому малолесные страны, промышленно развитые и неиндустриальные, найдут эти растения особенно привлекательными. Одним из них является Китай, в котором слишком мало лесов для удовлетворения своих потребностей в древесине, и, таким образом, промышленность древесно-стружечных плит переживает период быстрого роста.

Поэтому малолесные страны, промышленно развитые и неиндустриальные, найдут эти растения особенно привлекательными. Одним из них является Китай, в котором слишком мало лесов для удовлетворения своих потребностей в древесине, и, таким образом, промышленность древесно-стружечных плит переживает период быстрого роста.

В 1982 году у меня была возможность посетить Китай в качестве советника ФАО в этой области. Далее следует краткое и частичное описание производства древесно-стружечных плит в Китае с указанием того, что происходит в других секторах производства древесно-стружечных плит, фанеры и древесноволокнистых плит. Вся информация была предоставлена Китайской академией лесного хозяйства и поэтому является официальной. Отрасль следует рассматривать, прежде всего, в контексте более крупной экономики, которая включает в себя ресурсы, необходимые для ее роста, или дефицит этих самых ресурсов.

Китай сегодня находится в разгаре чрезвычайно амбициозной кампании по лесовосстановлению и лесонасаждению. Пока неясно, будут ли достигнуты цели этих усилий. К 2000 году цель состоит в том, чтобы 20 процентов территории страны были покрыты лесами. Каждому гражданину Китая было предложено сажать не менее четырех деревьев в год.

Пока неясно, будут ли достигнуты цели этих усилий. К 2000 году цель состоит в том, чтобы 20 процентов территории страны были покрыты лесами. Каждому гражданину Китая было предложено сажать не менее четырех деревьев в год.

Чтобы понять, насколько амбициозны эти цели, следует понимать, что во время основания Китайской Народной Республики в 1949, лишь около 8,6% из 9,6 млн км суши Китая было покрыто лесами. Была предпринята обширная программа лесопосадок, в результате которой 12,7% территории страны — 120 млн га — покрыты лесом. Из-за этого. 50 млн. м 3 древесины в настоящее время имеется в наличии для деревообрабатывающих производств страны. В 1950 году было доступно только 5 миллионов м 3 .

Около 40 процентов бревен используются для пиломатериалов. В основном они перерабатываются очень старыми мельницами, которые подлежат модернизации или замене. В 1981, более 100 000 человек были заняты на лесопильных и листовых заводах; заводов, а еще 270 000 человек работают на мебельных фабриках.

Таблица 1. Некоторые текущие спецификации для производства стружечных плит в Китае

Собственность | 1 класс | 2 класс |

Прочность на изгиб (кг/см 2 ) | 180 | 150 |

Внутреннее соединение (кг/см 2 ) | 4 | 3 |

Разбухание по толщине (%) a | 6 | 10 |

a Температура воды 30 + 3°C, испытание длится четыре часа

Таблица 2. Расчетное производство продукции и количество заводов, работающих в Китае в 1982 г.

Расчетное производство продукции и количество заводов, работающих в Китае в 1982 г.

Продукт | Производство 1982 г. | Количество растений |

Пиломатериалы | 13,6 млн млн лет | неизвестно |

Фанера | 394000 м 3 | 65 |

ДВП | 670000 м 3 | 302 |

ДСП | 103000 м 3 | 52 |

Мебель | 33 миллиона штук (1981) | 2100 |

Примечание: В Китае многие фабрики имеют все три типа линий по производству древесных плит Используемый здесь термин «завод» относится к той части интегрированного комплекса по производству изделий из древесины, которая производит конкретную плитную продукцию. . Большинство заводов находятся в ведении Министерства лесного хозяйства, но некоторые связаны с Министерством легкой промышленности.

. Большинство заводов находятся в ведении Министерства лесного хозяйства, но некоторые связаны с Министерством легкой промышленности.

Большая часть древесных плит в Китае используется для производства мебели. Это контрастирует с ситуацией в Соединенных Штатах, Канаде и других странах, использующих древесину, где высокий процент панельной продукции идет на строительство зданий.

Прежде всего следует сказать о древесноволокнистой и фанерной промышленности.

Китай импортировал свой первый завод по производству древесноволокнистых плит в 1950-х годах из Швеции. С тех пор было построено около 300 других заводов. Все они были спроектированы и построены китайцами, и практически все они мокрого типа. Завод сухого способа работает в Шанхае.

Производительность заводов по производству древесноволокнистых плит составляет от 2 000 до 5 000 тонн в год, что довольно мало. Однако такой размер хорошо подходит для участков с разбросанными лесными ресурсами. Преимущество мокрого процесса заключается в том, что для связывания волокон вместе в плите требуется мало смолы или она вообще не требуется, что является важным фактором, поскольку синтетические смолы дороги. Эти смолы составляют значительную часть производства сухим способом.

Эти смолы составляют значительную часть производства сухим способом.

В настоящее время действует один завод по производству древесноволокнистых плит средней плотности. Это переоборудованный завод по производству древесноволокнистых плит сухим способом в Чжучжоу, провинция Хунань, который производит около 10 000 м3 3 в год. В провинции Фуцзянь строится новый крупный завод по зарубежной технологии. Он будет производить 50 000 м 3 в год. Третий завод находится в стадии строительства на лесопилке Guangha в Пекине. Здесь также будет использоваться иностранное оборудование. Сообщается, что несколько других заводов по производству древесноволокнистых плит находятся на стадии планирования.

Производительность фанерных заводов в Китае низкая. На производство 1 м 3 фанеры на лучших заводах уходит 40—50 рабочих часов, а на большинстве заводов — 60—70 рабочих часов. Большинство панелей довольно тонкие, в пределах 9 мм. В планы входит улучшение растениеводства, особенно по мере ввода в коммерческое использование новых лесов.

С 1950-х годов в Китае работает около 11 заводов по производству древесно-стружечных плит. Эти! заводы относительно небольшие, производят около 20 м 3 доски в день. Даже самые крупные производили всего около 30 м 3 в день.

Из оригинальных установок три экструзионного типа. В одном из них, приобретенном в Швейцарии, используется система горизонтальной экструзии, основанная на процессе American Lane. Два других представляют собой вертикальные экструзионные системы типа OKAL из Федеративной Республики Германии.

Построенные ранее типовые заводы по производству ДСП тигельного типа китайского дизайна, и все оборудование также китайского производства. Однако на некоторых новых заводах используется иностранное оборудование. Новый крупнейший завод, сейчас производящий 100 м 3 в день из высококачественной древесно-стружечной плиты в Китае, представляет собой одностворчатую пресс-линию, импортированную из Федеративной Республики Германии. Еще один завод мощностью 3 100 м3 в день строится в Гуанчжоу. Основные производственные машины также импортируются из Федеративной Республики Германии, остальное оборудование китайского производства.

Еще один завод мощностью 3 100 м3 в день строится в Гуанчжоу. Основные производственные машины также импортируются из Федеративной Республики Германии, остальное оборудование китайского производства.

Две другие установки производительностью 50 м 3 в день в настоящее время проходят пробные пуски. Один находится в Ханчжоу, а другой в Ухане. Оба полностью китайской разработки, и оборудование тоже китайское.

Для расширения производства древесно-стружечных плит китайцы разрабатывают проекты для трех различных размеров заводов: 25, 50 и 100 м 3 в день. Меньшие заводы проектируются для строительства в небольших населенных пунктах по всей сельской местности. Более крупные планируется построить рядом с лесными массивами, хотя некоторые из них запланированы для городских районов.

В Китае развита собственная промышленность по производству оборудования для заводов по производству ДСП и ДВП. Большая часть оборудования производится в Куньмине. Пресс для производства древесно-стружечных плит производится недалеко от Сианя в уезде Цяньсянь, а рафинер под давлением для древесноволокнистых плит производится в Шанхае.

Пресс для производства древесно-стружечных плит производится недалеко от Сианя в уезде Цяньсянь, а рафинер под давлением для древесноволокнистых плит производится в Шанхае.

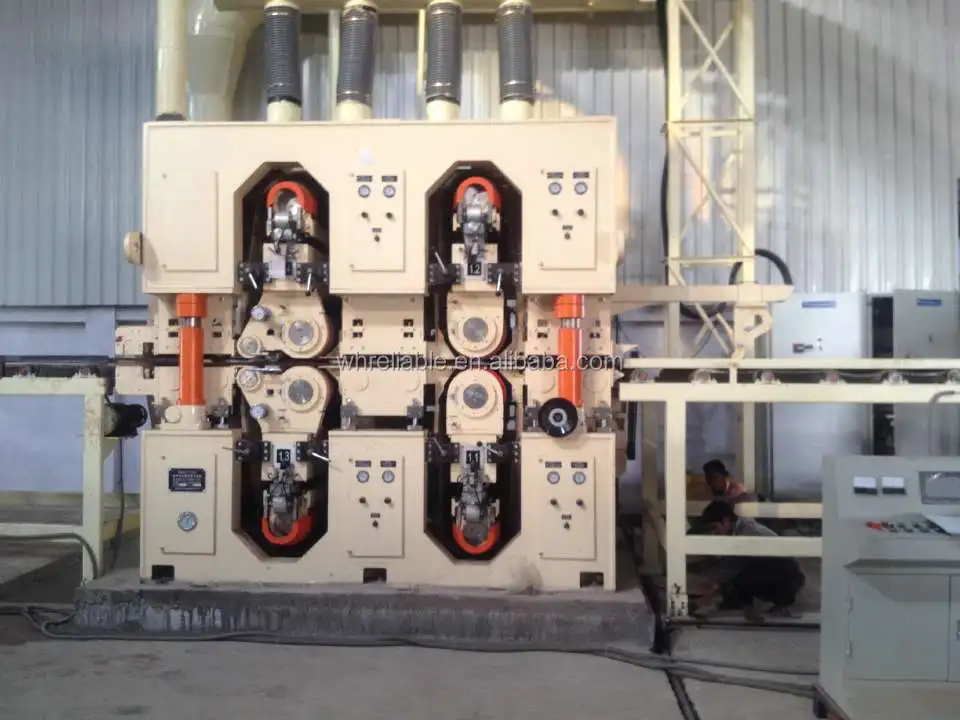

Оборудование для стружечных плит включает в себя 12-ножевую барабанную плющильную машину, 26-ножевую кольцевую плющильную машину встречного вращения, ударную мельницу, роторную сушилку трубчатого типа, смеситель непрерывного действия с коротким временем пребывания, весы для использования с блендер, двух- или четырехголовочные формовочные машины, ленточный предварительный пресс, семиъярусный горячий пресс для изготовления досок размером 1480 х 2 620 мм, возвратный конвейер с чеканкой, ускорительный конвейер и отрезной пила для ковриков. Оборудование ДВП включает дефибраторный напорный рафинер однодискового вращающегося типа, рафинер с диском диаметром 600 мм, картоноформовочную машину Фурдринье, картоноукладчик, узел разгерметизации и разбавления для удаления черных металлов из стружки, 15- или 17-гнездной горячий пресс с плитами 1 150 на 2 250 мм, загрузчиком и разгрузчиком пресса.

Китай сейчас готовится предложить свое оборудование для продажи другим странам.

ДСП: что это? ДСП – это общий термин для панели, изготовленной из лигноцеллюлозных материалов (обычно древесины), главным образом в виде отдельных кусков или частиц, в отличие от волокон, объединенных с синтетической смолой или другим подходящим связующим и скрепленных вместе под воздействием тепла и давление в горячем прессе с помощью процесса, в котором все межчастицы создаются добавленным связующим веществом, и в который могут быть добавлены материалы во время производства для улучшения определенных свойств. Кроме того, древесностружечные плиты определяются методом прессования. Когда давление прикладывается в направлении, перпендикулярном граням, как в обычном многоплитном горячем прессе, они определяются как плоскопрессованные; и когда приложенное давление параллельно граням, они определяются как вытянутые. Производство композиционных плит, включая ДВП, изоляционные плиты, древесностружечные плиты (экструдированные и прессованные), древесноволокнистые плиты средней плотности, цементно-связанные плиты и формованные изделия, появилось совсем недавно. Никто не смог придумать хороший описательный термин, приемлемый для всех, для этой относительно новой отрасли лесной промышленности. Эти продукты были задуманы в лаборатории и реализованы в результате лабораторных исследований, а также программ разработки экспериментальных установок. Таким образом, эти отрасли очень тесно связаны с наукой и техникой. Изделия, изготовленные из измельченных древесных материалов в виде волокон, стружки и многих других возможных типов частиц, имеют особую привлекательность, поскольку они могут изготавливаться и в большинстве случаев изготавливаются из отходов деревообработки, некоммерческих или малоценных пород деревьев и сельскохозяйственные отходы. Будущие соображения показывают, что кора, лесопромышленные и коммунальные отходы, а также другие сельскохозяйственные отходы будут поступать в аналогичную строительную продукцию. Эта разработка также является экологически чистой, так как ранее выбрасываемый материал теперь и будет идти на полезные продукты, тем самым сохраняя наши природные ресурсы. Для этой отрасли требуется относительно небольшое количество энергии и нефтехимических производных. В настоящее время изделия из композиционных плит требуют небольших количеств других сырьевых материалов, таких как клеи на основе синтетических смол, но они сохраняются, поскольку для плит или изделий, состоящих в основном из древесины, требуются незначительные количества. В настоящее время представляется вероятным разработка клеевых систем из отходов бумажной промышленности или других растительных источников. Экологически нецелесообразно строить здания исключительно из невозобновляемых ресурсов, таких как пластик или металл, когда доступно дерево. Существующие коммерческие продукты из измельченной древесины обладают некоторыми весьма желательными характеристиками: доступность в больших листах, гладкие поверхности, однородность свойств от листа к листу и отсутствие локальных дефектов. Адаптировано из Современное производство древесно-стружечных плит и древесноволокнистых плит сухим способом по Т.М. Мэлони |

ПОДГОТОВКА МАТОВ Модернизация китайской технологии

ПЛИТЫ ДЛЯ НАКЛАДКИ ВЫСОКОЙ ПЛОТНОСТИ: расширение китайской ДСП

Институт деревообрабатывающей промышленности Китайской академии лесного хозяйства является национальным исследовательским центром по всем видам лесной продукции. До недавнего времени его исследовательские усилия в области композиционных плат всех видов были несколько ограничены из-за отсутствия оборудования. Тем не менее, лаборатория была быстро развита в течение очень короткого периода времени. ДСП, лаборатория, в частности, должны быть одними из лучших в эксплуатации:

Тем не менее, лаборатория была быстро развита в течение очень короткого периода времени. ДСП, лаборатория, в частности, должны быть одними из лучших в эксплуатации:

Лаборатория уже построена, идет установка лабораторного оборудования. Это оборудование включает машины, импортированные из Федеративной Республики Германии. Ключевыми частями оборудования являются барабанный хлопьеукладчик, кольцевой хлопьевидный станок, рубительная машина, сито, смеситель, устройство для формирования матов с воздушной классификацией и горячий пресс. Также было закуплено некоторое новое испытательное оборудование в дополнение к уже имеющимся испытательным машинам.

Как упоминалось ранее, древесностружечные плиты в основном используются в Китае для производства мебели. Запланирована большая научно-исследовательская работа по повышению качества продукции, используемой для производства мебели, а также по использованию в качестве сырья для древесностружечных плит других пород древесины и недревесных сельскохозяйственных отходов.

В настоящее время не существует стандарта кондиционирования для тестирования. Тем не менее, новый стандарт близок к завершению, и будут установлены процедуры кондиционирования для различных тестов. Также в новый стандарт испытаний будут включены измерения удержания кромок и торцевых винтов. В настоящее время испытания на линейное расширение не проводятся.

ПОКРЫТИЕ ШПОНОМ НА ДСП кроме мебели

Поскольку Китай получает больше древесных ресурсов за счет своих усилий по лесовосстановлению и международной торговли, он планирует рассмотреть возможность производства ряда других продуктов, аналогичных древесностружечным плитам. К ним относятся формованные древесностружечные плиты, ориентированно-стружечные плиты и композиты из шпона и ДСП. Композит из шпона и частиц может сыграть чрезвычайно важную роль в расширении производства панелей для мебели в Китае.

По большей части породы, пригодные для использования в производстве древесно-стружечных плит для мебели, имеют относительно высокую плотность. Это может чрезвычайно затруднить получение плит с очень гладкой поверхностью. Как отмечалось ранее, производство фанеры довольно низкое из-за отсутствия шпона. Шпон, однако, обеспечивает очень хорошую основу для поверхности панелей, используемых в мебельной промышленности. Комбинация шпона для облицовки панелей и частиц относительно высокой плотности для сердцевины панелей дает возможность расширить предложение шпона и получить более качественные панели для мебели, чем при рассмотрении только частиц. Также представляет интерес применение компонентов типа ДСП для различных типов строительных конструкций. Все это исследуется в настоящее время в других странах мира, и некоторые продукты уже производятся. Китай хочет исследовать как можно больше продуктов, чтобы увидеть, подойдут ли они для внутреннего строительного рынка и будет ли их производство наиболее выгодным использованием лесных ресурсов.

Это может чрезвычайно затруднить получение плит с очень гладкой поверхностью. Как отмечалось ранее, производство фанеры довольно низкое из-за отсутствия шпона. Шпон, однако, обеспечивает очень хорошую основу для поверхности панелей, используемых в мебельной промышленности. Комбинация шпона для облицовки панелей и частиц относительно высокой плотности для сердцевины панелей дает возможность расширить предложение шпона и получить более качественные панели для мебели, чем при рассмотрении только частиц. Также представляет интерес применение компонентов типа ДСП для различных типов строительных конструкций. Все это исследуется в настоящее время в других странах мира, и некоторые продукты уже производятся. Китай хочет исследовать как можно больше продуктов, чтобы увидеть, подойдут ли они для внутреннего строительного рынка и будет ли их производство наиболее выгодным использованием лесных ресурсов.

По мере того, как Китай открывает двери для других стран, торгуя не только товарами, но и знаниями, ожидается значительный рост производства древесно-стружечных плит. В стране разрабатываются новые технологии, внедряются другие технологии по мере их разработки в других странах мира, начинает работу важная новая лаборатория для усовершенствования разработки древесно-стружечных плит, а также расширяются знания об использовании древесно-стружечных плит для других материалов, кроме Мебель развивается по всей стране. Кроме того, ведется обширная работа над синтетическими смолами и другими системами склеивания, чтобы улучшить сцепление смол с древесиной и разработать более дешевые системы склеивания. Нет никаких сомнений в стремлении Китая быстро расширить производство древесно-стружечных плит.

В стране разрабатываются новые технологии, внедряются другие технологии по мере их разработки в других странах мира, начинает работу важная новая лаборатория для усовершенствования разработки древесно-стружечных плит, а также расширяются знания об использовании древесно-стружечных плит для других материалов, кроме Мебель развивается по всей стране. Кроме того, ведется обширная работа над синтетическими смолами и другими системами склеивания, чтобы улучшить сцепление смол с древесиной и разработать более дешевые системы склеивания. Нет никаких сомнений в стремлении Китая быстро расширить производство древесно-стружечных плит.

Производство ДСП | Склеивание — WOOD TEC PEDIA

Záznam uvidíte za Application Перед склеиванием щепы клеевой раствор смешивают с добавками или дозируют в смесительном узле. Ленточные весы на входе материала обеспечивают точное дозирование количества имеющегося материала. Уровень заполнения смесителя поддерживается постоянным за счет электронного управления заслонкой на выходе из смесителя. КлейВ производстве ДСП выбор клея имеет большое значение. Это зависит от технических, экономических, экологических и прикладных аспектов. Синтетический клей

Натуральный клейНатуральный клей состоит из белков, дубильных веществ и лигнинов. В настоящее время протеины используются совместно со смолами ПФ, так как все они не соответствуют технологическому стандарту отрасли древесных материалов. Дубильные вещества извлекаются из коры, листьев, плодов и древесины и используются в смесях со смолами PF. Из-за нежелательного эффекта темного цвета в швах они почти не используются в Европе. Минеральный клейЭти ламинированные панели изготовлены из портландцемента и гипса в качестве вяжущего. Они имеют лучшую огнестойкость, больший вес и более высокую степень износа обрабатывающих инструментов. Гипсовые ламинированные панели на древесной основе используются исключительно внутри помещений, так как не обладают свойствами атмосферостойкости и водостойкости цементно-клееных панелей. Добавки Добавки обычно добавляют в синтетическую смолу для улучшения свойств плиты. Добавками могут быть парафин, отвердители, буферы, наполнители, пигменты, поглотители формальдегида, антипирены и фунгициды. |

Тем не менее, такие продукты были в значительной степени исключены из основного конструкционного использования, потому что они не могли приблизиться к продольной жесткости, стабильности размеров и способности выдерживать долговременную нагрузку пиломатериалов или фанеры. Изменения в конструкции могут вместить многие из существующих продуктов, но это еще не произошло в какой-либо степени.

Тем не менее, такие продукты были в значительной степени исключены из основного конструкционного использования, потому что они не могли приблизиться к продольной жесткости, стабильности размеров и способности выдерживать долговременную нагрузку пиломатериалов или фанеры. Изменения в конструкции могут вместить многие из существующих продуктов, но это еще не произошло в какой-либо степени. Они используются для производства влагостойких панелей.

Они используются для производства влагостойких панелей.