Изготовление полипропиленовых труб и фитингов, необходимое оборудование для производства, какое сырье оптимально для работы

Содержание:

- Немного о полипропилене

- Сырьевой материал для работы

- Виды оборудования для изготовления

- Выбор сырья

- Процесс изготовления

- Главные проблемы и трудности производства

Рассматривать тему об изготовление полипропиленовых труб и фитингов для трубомагистралей водоснабжения и отопления, нужно с предварительной детальной характеристики материалов, используемых для производства.

Полипропиленовые трубы и фитинги имеют большое количество достоинств, которые выделяют их среди стальных аналогов:

- они намного легче;

- не поддаются влиянию коррозии;

- не зарастают внутри в процессе использования;

- не создают вибрации и урчания, а также остальных шумов;

- не лопаются, когда замерзает вода в системе;

- не проводят электрозаряд;

- не нуждаются в покраске;

- очень просты в работе.

Трубы и фитинги из полипропилена могут работать не один десяток лет. Это экологически чистая продукция, которую успешно используют для трубомагистралей любого уровня сложности. Поэтому их производство и изготовление широко налажено во всем мире.

Использование фитингов с хромированными и латунными вставками позволяет комбинировать эти заготовки со стальными трубами.

Конструкция из данных материалов выходит очень герметичной, и это применение приносит ощутимую экономическую выгоду.

Немного о полипропилене

Полипропилен является исходным продуктом полимеризации пропилена и этилена в конкретных количествах. Полученный материал назван рандом сополимер PPRC.

На отечественном рынке не сегодняшний день нет достойного аналога зарубежным полимерам. У нас для изготовления полипропиленовых труб применяют финский RA 130E BOREALIS и венгерский TIPPLEN CS4-8000 TVK.

Суть процесса изготовления труб простая, и он не очень трудоемкий. Говоря о нем нужно выделить следующие особенности:

Говоря о нем нужно выделить следующие особенности:

- небольшие энергетические затраты при изготовлении;

- экологическую безвредность;

- для производства, монтажа и использования одной комплектлинии по изготовлению полипропиленовых труб и фитингов не нужно много места (это приблизительно 100 м2);

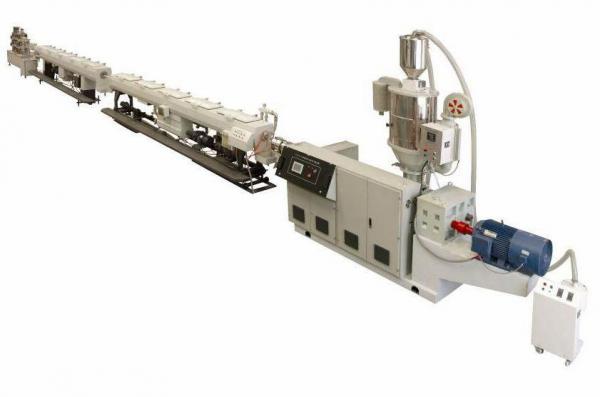

Комплектлиния экструзии полипропиленовых трубопрокатов – это завершенный цикл экструзии, калибровки, охлаждений, вытяжек и т.д.

Сырьевой материал для работы

Они бывают следующих видов:

- Полимеры невысокого и высокого давления.

- Поливинилхлорид;

- Полипропилен;

- Полибутилен.

Виды оборудования для изготовления

Оборудование для производства полипропиленовых труб (эксрудеры) – это машины таких типов:

- Шнековые. Они функционируют подобно соковыжималке или мясорубке.

- Бесшнековые. Они применяются для выпуска заготовок из смешанных материалов. Главной деталью в данных механизмах становится диск.

- Комбинированные. В этих механизмах шнекувую часть сочетают с диском.

ВАЖНО! Шнековий вид машин считается самым распространенным оборудованием для производства изделий из пластика.

Линии по изготовлению труб из пластика кроме экструдера имеют и такое оборудование:

- Система, подающая сырье.

- Машина, которая нарезает заготовки.

- Емкость для калибровок и охлаждения.

- Вытягивающий механизм.

- Смеситель.

- Транспортирующая лента.

- Вакуумная формовка.

- Накапливающий механизм, который выполняет укладку заготовок.

Выбор сырья

При выборе сырья останавливают выбор на гранулированном полимере, но при этом нужно внимательно смотреть на срок его годности.

А полипропилен и полиэтилен этими показателями практически не ограничивают, что делает его более удобным для использования.

С экономичной точки зрения выгодный сополимер и ПНД.

ВАЖНО! При открытии собственного производства для изготовления полипропиленовых труб и фитингов, советуют поддерживать сотрудничество с одним поставщиком.

Потому, что смена сырья требует смены оборудования для выпуска полипропиленовой продукции.

Процесс изготовления

Главное оборудование, которое занимается обработкой сырья и превращает его в полипропиленовую трубу или фитинг, называется экструдер. А непосредственно само изготовление проходит в такой последовательности:

- Сырье для изготовления труб и фитингов подают в специальную камеру. Он является мелкими гранулами или идет в форме стружки. Также часто берут в работу вторичный сырьевой материал, прошедший предварительную обработку (измельчение). Вторичное сырье смешивают с основным.

- Используя электрический или газовый нагрев, засыпанную массу расплавляют. Показатели температуры при этом составляют от 230 до 250 градусов. Но он при этом не превращается в жидкость, а только становиться тягучим. Чтобы эта тягучая разогретая масса не приставала к стенкам аппарата, их покрывают тефлоном.

- Далее экструдер из густой смеси выдавливает заготовки по выставленному размеру.

Обычно длина заготовки равняется двум с половиной метров. Все эти действия оборудование выполняет очень оперативно и абсолютно в автономном режиме. Человеческое вмешательство требуется только для установки нужных параметров для работы. Самое хорошее оборудование для производства полипропиленовых труб и фитингов способно выпускать до 200 кг изделий за час работы.

Обычно длина заготовки равняется двум с половиной метров. Все эти действия оборудование выполняет очень оперативно и абсолютно в автономном режиме. Человеческое вмешательство требуется только для установки нужных параметров для работы. Самое хорошее оборудование для производства полипропиленовых труб и фитингов способно выпускать до 200 кг изделий за час работы. - Дальнейший этап это охлаждение заготовок. Для этого их укладывают в емкость для охлаждения. Процесс остывания происходит за пару минут. Затем он превосходно держит заданные габариты. В емкости для охлаждения пластик поддается процессу формирования, в ходе процесса материал основательно округляется и набирает нужных форм.

- По окончании технологического процесса производства, на изделия наносится маркировка, которая отображает параметры эксплуатации изделий, здесь проставляют номер партии и дату производства изделия. Затем заготовки расфасовывают, упаковывают и направляют в складские помещения или к потребителям.

Видео

Экструзионная линия для производства труб, шлангов и др. изделий из ПВХ и ПВД

Смотрите это видео на YouTube

Кроме основных изделий (труб), нужно производить комплектующие детали. Зачастую их производят на тех предприятиях, что и трубы.

Только для производства полипропиленовых фитингов приходится ставить дополнительное оборудование (станок).

Он не занимает большое количество площади, зато дает возможность увеличить ассортимент продукции. Для компаний это становиться важным фактором, особенно в условиях высокой конкуренции.

Главные проблемы и трудности производства

Выпускают строительные материалы почти все страны мира. Это относиться и к полипропиленовым трубам и другой пластиковой продукции, изготовление которых превосходно наладили в России.

Основная проблема отрасли кроется в том, что отечественные инвесторы не очень активно финансируют приобретение нового современного оборудования.

Многим предприятиям приходиться действовать старым технологиям, которые теряют свою актуальность на данный момент.

Единоразовые капитальные затраты могли бы стать залогом получения высокой прибыли в будущем. Но, этого не делают. Поэтому отечественные трубопрокатные материалы не могут создать достойную конкуренцию зарубежным аналогам.

Внешних отличий, если сравнить наши и зарубежные полипропиленовые изделия, нет. Но, практическое использование показывает разные результаты.

Видео

Линия по производству полипропиленовых труб, Оборудование из Китая, станки из Китая

Смотрите это видео на YouTube

Отечественные заготовки не так переносят износ, не такие долговечные, и частенько имеют сюрпризы в виде брака, которые становятся причиной прорыва.

По выше изложенным причинам потребители чаще отдают предпочтение более дорогой, но качественной продукции немецких, чешских и турецких производителей.

Видео

Оборудование для производства полиэтиленовых труб

Смотрите это видео на YouTube

И в конце нужно добавить, что изготовление полипропиленовых труб превратили в автоматизированное производство, которое не требует огромных энергетических и трудовых затрат. Также это производство почти не имеет отходов и не приносит вред окружающей экологии.

Линии производства труб — переработка пластмасс

Модификации и характеристики трубных линий

| № | Модель трубной линии | ЛТПС-32 3×20 | ЛТПС-45 16×63 | ЛТПС-63 20×110 | ЛТПС-75 63×160 | ЛТПС-90 110×315 | ЛТПС-125 160×630 |

| 1 | Диаметр трубы, мм. | 3-20 | 16-63 | 20-110 | 63-160 | 110-315 | 160-630 |

| 2 | Толщина стенки, мм. | 1,0-4,0 | 2,0-5,0 | 2,0-10,0 | 3,0-12,0 | 4,0-25,0 | 6,0-40,0 |

| 3 | Производительность, кг/час. | 22 | 60 | 160 | 200 | 300 | 350 |

| 4 | Мощность, кВт, не более | 15 | 45 | 80 | 90 | 170 | 220 |

| 5 | Расход охлаждающей воды, м3/ч | 1,2 | 2,5 | 3,0 | 4,0 | 5,5 | 6,0 |

| 6 | Расход сжатого воздуха, м3/ч. | 1,0 | 1,2 | 1,4 | 1,5 | 1,8 | 2,0 |

| 7 | Габаритные размеры (Д x Ш x В), мм. | 1400x960x1700 | 20000x1500x2000 | 25000x1700x2200 | 33000x2000x2500 | 38000x2500x2800 | 42000x2800x2800 |

Линии трубные экструзионные служат для производства полимерных труб диаметром от 8 до 630 мм. Готовые изделия применяются в трубопроводах при оборудовании водопроводов, канализационных систем, а также газопроводов.

Компания «Полимермаш-сервис» предлагает экструзионные трубные линии, производимые в Кузнецке, для переработки следующих видов сырья: гранулированный полиэтилен, полипропилен. Оборудование позволяет достичь стабильной производительности и получать материалы достойного качества.

Специалисты компании «Полимермаш-сервис» подберут все необходимое оборудование для организации производства на вашем предприятии, а также произведут пусконаладочные работы. Самые

Обычно для производства труб используют экструзионные линии следующей комплектации:

- Экструдер

- Бункер

- Фильтр

- Головка трубная

- Ванна водяная

- Ванна вакуум-водяная

- Машина тянущая

- Устройство отрезное

- Устройство приемное

Как дополнительные опции в

Экструзионные трубные линии комплектуются в зависимости от поставленных производственных задач. Однако оптимальным решением будет покупка готового комплекса полного цикла, все элементы которого изготовлены предприятием-разработчиком. Такие линии для производства труб обладают более высокой надежностью конструкции. Покупатель получает полный комплект документации по настройке, эксплуатации и обслуживанию оборудования.

Компания «Полимермаш-сервис» предлагает трубные линии, а также профессиональный ремонт данного оборудования. Специалисты компании обеспечат оперативное выполнение пусконаладочных работ и дадут персоналу необходимые рекомендации по настройке и эксплуатации техники. В каталоге на сайте представлены предлагаемые нами линии для производства труб с подробным описанием.

Экструдер ЭПС 63×30

Предназначен для переработки гранулированных полимерных материалов в изделия методом экструзии.

- Применение электропривода переменного тока и питание от частотного преобразователя;

- Компактность;

- Современные методы настройки

Возможности :

- Мобильная наладки оборотов шнека для выхода на заданную толщину стенки изготавливаемой трубы;

- Экономия потребляемой энергии;

- Переработка различных полимерных материалов;

- Скоростной процесс экструзии;

- Контроль за процессом плавления сырья.

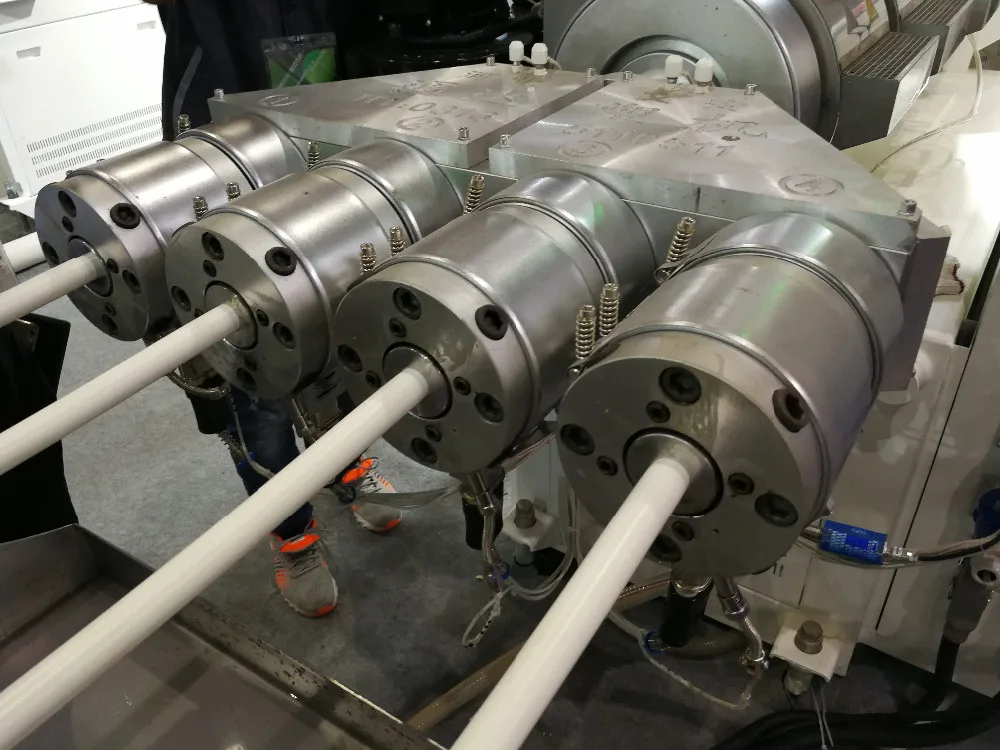

Головка трубная экструзионная

Выполнена по модульному типу, головка покрывает определенный диапазон диаметров.

Предназначена для формирования заготовки трубы.

Для изготовления труб на разные диаметры комплект оснастки включает в себя сменные матрицы и дорны.

Ванна вакуум-калибровочная

Предназначена для охлаждения труб в режиме вакуумного калибрования.

Особенности :

- Оснащение устройством продольного перемещения;

- Применение нержавеющей стали;

- Применение специальной автоматики

Возможности :

- Качественное вакуумное калибрование и охлаждение;

- Быстрый и качественный пуск при переналадке на другой типоразмер трубы;

- Возможность регулирования ванны по высоте

Машина тянущая

Предназначена для протягивания труб с заданной скоростью.

Особенности :

- Современный дизайн;

- Удобство управления;

- Применение современных комплектующих;

- Оснащение новым счетчиком метража

Возможности :

- Плавность подвода траверс;

- Регулировка усиления сжатия протягиваемой трубы;

- Исключение проскальзывания и рывков;

- Отсчет метража с точностью до миллиметра

Устройство отрезное

Предназначено для резки труб из полимерных материалов на мерные длины.

Особенности :

- Соответствие отрезным устройствам зарубежных аналогов;

- Простая конструкция;

- Применение современной пневматики фирмы «FESTO», компактность;

Возможности :

- Обеспечивает ровный и качественный рез трубы;

Приемное устройство

Предназначено для приема отрезков полиэтиленовых труб до 6 м.

Особенности :

- Простая конструкция;

- Применение современной пневматики фирмы «FESTO»;

- Надежность в эксплуатации;

Возможности :

- Возможность приема отрезков труб диаметрами до 225 мм.

Устройство намоточное

Предназначено для намотки бухт из полиэтиленовых труб диаметром от 20 мм. до 110 мм.

Устройство намоточное представляет собой блочную конструкцию и состоит из привода технологического и катушки.

Привод технологический предназначен для установки и вращения катушки и состоит из основания, диска упорного, опоры качения верхней, соединенительных муфт, шариков, электродвигателя переменного тока, редукторов.

Основание предназначено для установки всех механизмов устройства намоточного и представляет собой жесткую сварную конструкцию, изготовленную из стального проката.

Перед пуском устройства намоточного изготавливаемая труба подается с тянущего устройства и фиксируется на катушке.

За счет бесступенчатой регулировки числа оборотов двигателя, подбирается вращение катушки, соответствующее линейной скорости подачи трубы. Далее производится намотка трубы и формирование бухты с заданной длиной трубы.

По окончании намотки производится отрезка трубы и закрепление ее на бухте.

Упакованную бухту снимают с устройства намоточного с помощью средств механизации изготовителя.

Получаемая продукция

Какие части линии по производству ПВХ? (с картинками)

`;

Промышленность

Факт проверен

Лори Килчерманн

Поливинилхлорид (ПВХ) — это тип пластика, распространенный в строительстве и строительных материалах. Различные типы компонентов из ПВХ производятся на линии по производству ПВХ. Типичными компонентами линии по производству ПВХ являются узел смешивания ПВХ, в котором смешивается формула пластика, и экструдер, который выталкивает пластик из смесителя в жидком или размягченном виде. Другими компонентами линии по производству ПВХ являются пресс-форма и вакуумная формовочная машина. Отрезной станок и укладчик/сортировщик обычно дополняют оборудование производственной линии на заводе по производству ПВХ.

Другими компонентами линии по производству ПВХ являются пресс-форма и вакуумная формовочная машина. Отрезной станок и укладчик/сортировщик обычно дополняют оборудование производственной линии на заводе по производству ПВХ.

Подобно многим химическим компонентам, ПВХ начинается с химикатов, которые необходимо сначала смешать в надлежащем количестве для получения пластикового материала ПВХ, из которого будут формироваться полезные компоненты для всего, от сантехники до материалов для сайдинга. Производство ПВХ начинается со смесительной машины или блока, который возглавляет производственную линию ПВХ и объединяет различные химические ингредиенты в жидкую смесь. Оснащенный весами, которые взвешивают различные компоненты, и датчиком температуры для контроля требуемой температуры для активации смеси ПВХ, смесительный узел является первым этапом в производстве изделий из ПВХ-пластика.

Оснащенный весами, которые взвешивают различные компоненты, и датчиком температуры для контроля требуемой температуры для активации смеси ПВХ, смесительный узел является первым этапом в производстве изделий из ПВХ-пластика.

Машина, следующая за смесителем на типичной линии по производству ПВХ, представляет собой экструдер. Экструдер — это часть машины, которая выталкивает пластик ПВХ из смесительной машины в формы или матрицы. Линия по производству ПВХ, обычно конструируемая с компонентами винтового типа, известными как конические шнеки, часто использует более одного экструдера для опорожнения смесительной машины от пластика. Когда шнеки вращаются, жидкий пластик втягивается между спиральными витками экструдера и движется вдоль шнека к следующему этапу производственной линии — формовочной машине.

Когда шнеки вращаются, жидкий пластик втягивается между спиральными витками экструдера и движется вдоль шнека к следующему этапу производственной линии — формовочной машине.

используются для отливки мягкого ПВХ-пластика в желаемую форму. Круглые пластиковые трубы из ПВХ, фитинги и плоские панели являются одними из наиболее распространенных форм форм из ПВХ, используемых на производственной линии. Экструдер проталкивает пластик в формовочную машину, где детальная форма или штамп заполняется пластиком до тех пор, пока внутри формы не останется незаполненного пространства. На некоторых производственных линиях используется вакуумная формовочная машина для удаления скопившегося воздуха из формы до того, как она затвердеет. Одним из последних этапов на линии по производству ПВХ является машина для резки и укладки, которая нарезает ПВХ по размеру и укладывает куски на поддон для отправки.

На некоторых производственных линиях используется вакуумная формовочная машина для удаления скопившегося воздуха из формы до того, как она затвердеет. Одним из последних этапов на линии по производству ПВХ является машина для резки и укладки, которая нарезает ПВХ по размеру и укладывает куски на поддон для отправки.

Вам также может понравиться

Рекомендуется

КАК ПОКАЗАНО НА:

Каковы функции оборудования для производства труб из ПВХ?

- Главная

- Блог

- Каковы функции оборудования для производства труб из ПВХ?

1.

Смешивание сырья экструдера ПВХ

Смешивание сырья экструдера ПВХ Добавьте стабилизаторы ПВХ, пластификаторы, антиоксиданты и другие вспомогательные материалы в высокоскоростной смеситель в соответствии с соотношением для обработки. Материалы нагреваются до заданной температуры процесса за счет естественного трения между материалами и машиной, а затем материалы нагреваются до заданной температуры. Кроме того, уменьшите S до 40-50 ℃ с помощью холодного миксера. Таким образом, его можно добавить в бункер экструдера для ПВХ.

2. Часть экструдера для ПВХ

Экструдер для ПВХ оснащен устройством количественной подачи, позволяющим согласовать объем экструзии с объемом подачи, обеспечивая стабильную экструзию продукта. Из-за характеристик конического шнека диаметр секции подачи больше, а площадь теплопередачи и скорость сдвига материала больше, что способствует пластификации материала.

Небольшой диаметр шнека дозирующей секции уменьшает площадь теплообмена и скорость сдвига расплава, что позволяет экструдировать расплав при более низкой температуре. Когда шнек вращается в цилиндре, смесь ПВХ пластифицируется и проталкивается к головке машины для уплотнения, плавления, смешивания и гомогенизации, а также для достижения цели истощения и обезвоживания. Подающее устройство и шнековый привод экструдера для ПВХ используют регулировку скорости с преобразованием частоты, которая может осуществлять синхронное регулирование скорости.

Когда шнек вращается в цилиндре, смесь ПВХ пластифицируется и проталкивается к головке машины для уплотнения, плавления, смешивания и гомогенизации, а также для достижения цели истощения и обезвоживания. Подающее устройство и шнековый привод экструдера для ПВХ используют регулировку скорости с преобразованием частоты, которая может осуществлять синхронное регулирование скорости.

3. Часть экструзионной головки линии по производству труб из ПВХ

ПВХ прессуется, плавится и равномерно перемешивается, а последующие материалы проталкиваются в форму с помощью шнека. Пресс-форма для экструзии является ключевой частью формовки труб.

4. Резервуар для воды для вакуумной формовки линии по производству труб из ПВХ используется для формовки и охлаждения труб

Резервуар для воды для вакуумной формовки оснащен вакуумной системой, системой охлаждающей циркуляционной воды, корпусом из нержавеющей стали и циркуляционным распыление воды для охлаждения. Эта цистерна оснащена устройством для движения вперед и назад, а также устройством ручной регулировки высоты влево и вправо.

5. Станок для резки линии по производству труб из ПВХ

После того, как переключатель хода регулируется в соответствии с требуемой длиной, выполняется автоматическая резка, и рама вовремя переворачивается для обеспечения непрерывного производства. Станок для резки линии по производству труб из ПВХ использует сигналы переключения фиксированной длины в качестве инструкций для завершения всего процесса резки, синхронизируя его с работой трубы во время процесса резки. Процесс резки осуществляется электрическим и пневматическим приводами. Станок для резки оснащен устройством всасывания пыли для своевременного всасывания и сбора остатков резки.

Сопутствующее оборудование для экструзии пластмасс

Линия по производству гофрированных труб HDPE

Линия по производству гофрированных труб с одинарной / двойной стенкой из полиэтилена и ПВХ

Оборудование для производства стеновых панелей из ПВХ с быстрой загрузкой (WPC)

Связанные новости

- Анализ мер предосторожности и технических преимуществ оборудования для производства пластиковых труб22 октября 2021 г.

Потому, что смена сырья требует смены оборудования для выпуска полипропиленовой продукции.

Потому, что смена сырья требует смены оборудования для выпуска полипропиленовой продукции. Обычно длина заготовки равняется двум с половиной метров. Все эти действия оборудование выполняет очень оперативно и абсолютно в автономном режиме. Человеческое вмешательство требуется только для установки нужных параметров для работы. Самое хорошее оборудование для производства полипропиленовых труб и фитингов способно выпускать до 200 кг изделий за час работы.

Обычно длина заготовки равняется двум с половиной метров. Все эти действия оборудование выполняет очень оперативно и абсолютно в автономном режиме. Человеческое вмешательство требуется только для установки нужных параметров для работы. Самое хорошее оборудование для производства полипропиленовых труб и фитингов способно выпускать до 200 кг изделий за час работы.