Автоматизированная линия Арболит-2 для производства блоков с доставкой по России

Автоматизированная линия Л-Арболит 2 – малогабаритная, компактная установка, позволяющая производить арболитовые блоки (ГОСТ 19222-84) методом вибро-формования с пригрузом, с мгновенной распалубкой. Современная промышленная линия предназначена для налаживания собственного производства популярного строительного материала в вашем цеху и обладает высокой скоростью формовки и выдачи блоков.

Комплектация линии Л-Арболит 2:

- Бетоносмеситель принудительного действия, в который вы сможете загружать до 700 литров сырья.

- Ленточный транспортер

- Автоматический бункер накопитель готовой смеси.

- Два вибростанка, гарантирующих высокое качество формования блоков и удаление из них излишков жидкости.

Принцип работы Л-Арболит 2:

В бетоносмеситель загружаются компоненты для приготовления арболитовой смеси.

Компактность установки и ее простые принципы работы позволят вам открыть производство новой, востребованной на рынке продукции без существенных вложений в расширение территорий, обучение и наем персонала. При этом вы можете быть полностью уверены, что покупка производственной линии окупится и принесет прибыль в самые краткие сроки.

Меры предосторожности:

- Оборудование должно быть установлено на ровной, прочной, хорошо освещенной площади.

- Подключение к электросети и заземление обязан производить аттестованный электрик.

- Работники должны быть проинформированы и обучены работе на установке.

- Перед началом работы, обязательно производить осмотр всех частей линии.

- После рабочей смены, оборудование необходимо обесточить и очистить от следов раствора.

Преимущества линии Л-Арболит:

- Невысокая стоимость оборудования при достаточно высокой скорости производства.

- Легкость монтажа и отсутствие длительной предварительной настройки линии.

- Для работы достаточно трех человек. Вам не придется значительно расширять штат – вы получите внушительный поток прибыли при минимальных вложениях.

- Не требуется высокой квалификации и дополнительного обучения персонала.

- Высокое качество выпускаемой продукции.

- Минимальный срок окупаемости линии.

Про Арболит

На сегодняшний день, когда столько внимания уделяется экологии, производство экологичных и при этом теплых и прочных стеновых материалов является очень актуальным и востребованным.

- Низкая теплопроводность, которая позволяет жителям средней полосы значительно экономить на топливе в зимний период.

- Малый вес, способствующий быстрой работе строительно-монтажных подразделений.

- Экологичность и безопасность для здоровья людей.

- Прочность, долговечность и отличные показатели противопожарной безопасности.

- Гигиеничность. Материал великолепно пропускает воздух, не подвержен накоплению влаги и поражению плесневыми грибками – он позволяет строить дома с хорошим микроклиматом.

- Низкая звукопроводимость – свойство, актуальное для строительства многоквартирных домов и коттеджей вдоль оживленных улиц, вблизи вокзалов и аэропортов.

Благодаря своим уникальным свойствам, он позволяет не только построить отличное жилье, но и сэкономить на этом процессе до 40% финансовых и временных ресурсов.

Все чаще и чаще народ отдает свое предпочтение Арболиту, когда встает вопрос выбора основного строительного материала для возведения дома, коттеджа, бани, гаража, коммерческий помещений.

Комплекс для производства арболита

Изготавливаем высокорентабельное оборудование для переработки древесных отходов.

Оборудование предназначено для изготовления арболитовых блоков на основе отходов лесоперерабатывающей промышленности (опилок или щепы), вяжущего компонента портландцемента.

Данная технология позволяет производить арболит, полностью соответствующий ГОСТу. Конечная продукция — геометрически точные арболитовые блоки, которые успешно применяются при строительстве всех видов общественных, промышленных зданий и жилых домов.

Для производства арболитовых блоков требуются следующие компоненты:

- опилки, щепа и другие отходы лесной и деревообрабатывающей промышленности

- вяжущий компонент — цемент

- вода

- сернокислый алюминий

Оборудование позволяет расширить возможности бизнеса в строительной отрасли, открыть свое дело со стабильным ежемесячным доходом.

Оборудование для производства арболита решает проблемы, связанные с утилизацией и переработкой древесных отходов. С его помощью отходы лесопереработки используются вторично, на предприятии создается непрерывный производственный цикл по переработке древесины.

Видео оборудования для производства арболита

;

Производство арболита — уникального строительного материала — еще один способ переработки отходов деревообрабатывающих и лесозаготовительных предприятий. Сочетание дерева и бетона открывает новые свойства привычных материалов, позволяет приобрести им положительные качества, устраняя присущие изначально недостатки. Арболит прочен как бетон, при этом легок и экологичен как дерево. Легко пилится обычной ножовкой и при этом способен выдержать падение с высоты 10 метров, не горит, не гниет, имеет прекрасные тепло- и звукоизоляционные свойства.

Относящийся к классу ячеистых бетонов арболит, согласно ГОСТ 19222-84, используется как для малоэтажного строительства, так и для утепления строительных конструкций. Материал может успешно применяться для строительства жилых домов и производственных сооружений до трех этажей в любых климатических условиях.

Комплекс для производства арболита позволяет наладить выпуск строительных блоков различного назначения и размеров — от стандартных кирпичей, до крупных армированных конструкций с фактурным слоем.

Арболит-оборудование для производства

Арболит — универсальный строительный материал, соединивший в себе лучшие свойства дерева и надежность бетона.

Строительные блоки Арболит состоят

-на 80% из натуральной щепы дерева + на 20% из цемента и воды.

«Удобный» набор свойств

• Экологически чистый материал, безопасен для здоровья людей, домашних животных и окружающей среды. Арболит не подвержен гниению. Обладает хорошей воздухопроницаемостью, стена «дышит», поддерживая комфортную атмосферу в доме

• Огнестоек, относится к трудногорючим материалам (группа горючести Г1 по ГОСТ 12.1.044-89).

• Не трескается – облагает большой прочностью на изгиб и растяжение, устойчив к механическим и ударным воздействиям. При допустимых нагрузках арболит сжимается на величину до 10% от первоначального объема, а при снятии нагрузки – восстанавливает свою форму. Арболит стоек к перепадам температур и колебанию почвы. Поэтому из арболита можно строить очень надежные сейсмоустойчивые здания

Арболит стоек к перепадам температур и колебанию почвы. Поэтому из арболита можно строить очень надежные сейсмоустойчивые здания

• Достаточно легкий материал. Так, 1 кубометр блоков из Арболита в 3 раза легче кирпича и в 1,5 раза легче керамзитобетона. Это значит, что при строительстве не понадобятся тяжелые дорогие фундаменты.

• Не дает усадки. После возведения стен вы можете сразу приступить к отделочным работам как снаружи, так и внутри помещения, что существенно сокращает сроки строительства.

• Легко обрабатывается при дальнейшей отделке стен. В материал легко вбивать гвозди, ввинчивать шурупы — как в деревянную стену. Арболит хорошо поддается сверлению или рубке. Поверхность блоков позволяет наносить штукатурку без использования дополнительного армирования.

• Морозоустойчив, имеет самую низкую теплопроводность: 0,08-0,17 Вт/м. Стена из арболитовых блоков имеющая толщину всего 30см равна по показателю теплопроводности стене из кирпича толщиной в 1 метр. Дополнительного утепления арболит не требует, т.к. он сам является теплоизоляционным материалом!

Дополнительного утепления арболит не требует, т.к. он сам является теплоизоляционным материалом!

Позвоните специалистам компании АСТехнология — мы поможем с выбором оборудования!

Вибропресс «Скала-Арболит» | Строй Маш Киров

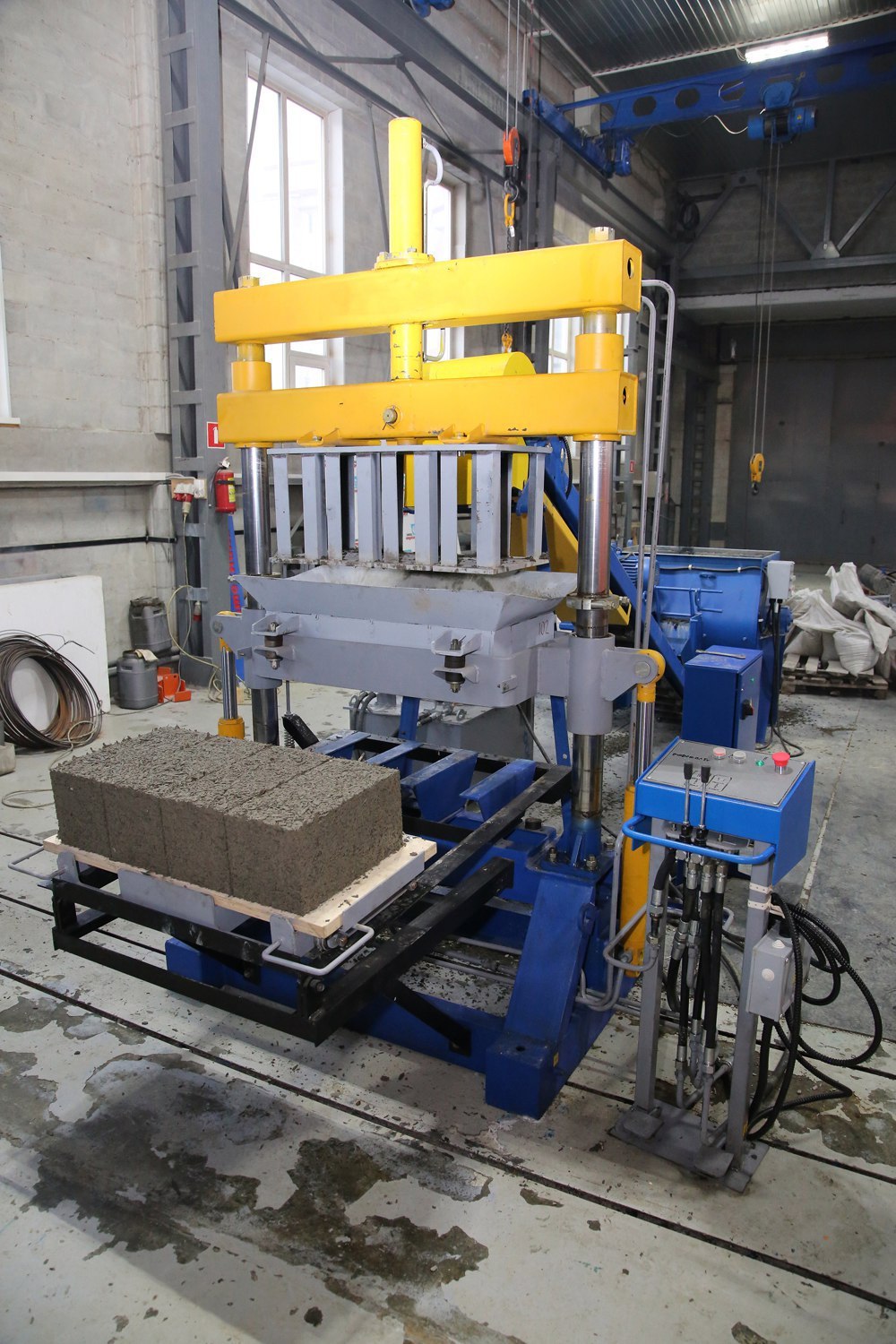

Гидравлический вибропресс «Скал-Арболит» это технологичный высокпроизводительный станок для производства арболитовых блоков, также при необходимости на нём можно производить другие любые строительные блоки (шлакоблоки, керамзитоблоки и т.д. и т.п.).

Гидравлический вибропресс для производства арболитовых блоков

Надёжный и производительный вибпропресс «Скала-Арболит» оборудование для арболита, которое позволит выпускать качественные, геометрически точные, в большом количестве с малыми затратами на производство арболитовые блоки любого доступного размера.

| Технические характеристики вибропресса «Скала-Арболит»: | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| «Скала-Арболит 1» | «Скала-Арболит 2» | «Скала-Арболит 3» | |||||||

| Производительность до: | цикл | в час | в смену | цикл | в час | в смену | цикл | в час | в смену |

— блок 390х190х190, шт. м.куб. м.куб. | 3 0,04 | 180 2,4 | 1440 19,2 | 4 0,06 | 240 3,4 | 1920 27 | 6 0,08 | 480 5,1 | 3840 40,5 |

| — блок 400х300х200, шт. м.куб. | 2 0,05 | 180 2,9 | 960 23 | 3 0,07 | 180 4,2 | 1440 33,6 | 4 0,1 | 240 5,8 | 1920 46,4 |

| — блок 500х300х200, шт. м.куб. | 1 0,03 | 60 1,8 | 480 14,4 | 2 0,06 | 120 3,6 | 960 28,8 | 3 0,09 | 180 5,4 | 1440 43,2 |

| Формовочная площадь, мм | 650х450 | 850х450 | 1050х620 | ||||||

| Высота формуемого изделия, мм | 150-200 | 150-200 | 150-200 | ||||||

| Размер тех. поддона фанера, мм | 800х500х30 | 1000х500х30 | 1200х620х40 | ||||||

Размер тех. поддона доска, мм поддона доска, мм | 800х500х50 | 1000х500х50 | 1200х620х50 | ||||||

| Время цикла, минут | до 1 | до 1 | до 1 | ||||||

| Усилие прессования, кг | 8000 | 8000 | 8000 | ||||||

| Напряжение питания | 380 | 380 | 380 | ||||||

| Мощность виброплощадки, кВт | 2х0,5 | 2х0,5 | 2х0,5 | ||||||

| Мощность гидростанции, кВт | 4 | 4 | 4 | ||||||

| Рабочая площадь, кв.м. | 10-15 | 15-20 | 20-25 | ||||||

| Количество рабочих, чел | 1-2 | 1-2 | 1-2 | ||||||

| Габаритные размеры, мм | 1350х1070х2000 | 1550х1070х2000 | 1750х1170х2000 | ||||||

| Размер гидростанции, мм | 800х300х1270 | 800х300х1270 | 800х300х1270 | ||||||

| Общий вес оборудования, кг | 750 | 950 | 1150 | ||||||

| Стоимость (без оснастки), | 212 600 | 226 600 | 251 350 | ||||||

Комплектация вибропресса «Скала-Арболит»:

- Массивная конструкция гидравлического станка для арболита с гидроцилиндрами и виброплощадкой – 1 штука.

- Оснастка (матрица + пуансон) — в комплект не входит.

- Гидравлическая станция с пультом управления — 1 штука.

- Комплект шлангов и соединительных элементов – 1 комплект.

- Поддон (образец) – 1 штука.

- Паспорт (инструкция по эксплуатации) – 1 штука.

Конкурентные преимущества вибропресса «Скала-Арболит»:

- Отличная геометрия матрицы для блока до +/- 1 мм!

- Отличное качество выпускаемого блока!

- Высокая производительность до 45 кубов смену!

- Множество размеров выпускаемой продукции, более 10 размеров блоков!

- Высокое качество оборудования по выгодной цене, срок службы станка 5-7 лет!

Принцип работы вибропресса «Скала-Арболит»:

- В гидравлический станок для арболитового блока производится загрузка инертных, химии и вяжущего (цемент) в пропорциях, согласно рекомендаций по смесям, в бетоносмеситель принудительного типа.

- При достижении однородности смеси, с помощью ленточного транспортёра, смесь перегружается в бункер-накопитель вибропресса для арболитовых блоков.

- На бункере-накопителе открывается челюстной затвор ручкой, смесь отгружается в нужном объёме в матрицу.

- Смесь в матрице разравнивается, ручным приспособлением.

- На формовочной площадке станка для арболита, включается вибратор на несколько секунд, смесь в форме уплотняется. После предварительного уплотнения добавляется немного смеси, и она окончательно выравнивается по краю формы.

- Выровняв поверхность смеси в форме и нажав на рычаг гидрораспределителя, пуансон опускается в матрицу и сдавливает смесь, при включённом вибраторе, выдавливая остатки воздуха пуансон прессует смесь в форме до нужной плотности и высоты блока, цикл вибропрессования занимает до 10 секунд.

- Закончив процесс вибропрессования, выключается вибратор, после его остановки, с помощью перемещение нужного рычага, поднимается матрица и пуансон над отформованными блоками.

- Готовые блоки с поддоном перемещаются к месту сушки (сушку можно осуществлять естественным способом или пропариванием), а на виброплощадку вибропресса для арболитовых блоков подаётся новый поддон.

Цикл формовки повторяется вновь.

Цикл формовки повторяется вновь.

Оборудование для механизации производства арболитовых блоков на вибропрессе «Скала-Арболит»

Оборудование для вибропресса «Скала-Арболит» предназначено для механизации производственного процесса при изготовлении арболитовых блоков. Оборудование для изготовления арболита имеет следующее характеристики и параметры:

Бункер-накопитель вибропресса для арболита, накапливает смесь, имеет челюстной затвор для дозации бетонной смеси.

Модуль загрузки смеси станка для арболита, предназначен для автоматизированной загрузки матрицы вибропресса, управляется с пульта управления, снижет уровень ручного труда и позволяет механизировать производство.

Модуль подачи поддонов, подаёт поддон на формовочную площадку вибропресса для арболита.

Накопитель со стеллажом, позволяет принимать поддоны с формовочной площадки вибропресса для арболитовых блоков, накапливать их вряд, а потом снимать стеллаж и перемещать его к месту сушки, стеллажи можно устанавливать друг на друга.

Модуль подачи и укладки поддонов со стеллажом, позволяет подавать и снимать поддоны с формовочной площадки вибропресса для арболитовых блоков и укладывать их на стелаж, для последующей транспортировки к месту сушки.

Ленточный конвейер для загрузки бункера-накопителя бетонной смесью из бетоносмесителя.

Бетоносмеситель принудительного типа СБР без скипа загрузка компонентов осуществляется в чашу смесителя вручную, для облегчения загрузки компонентов чашу бетоносмесителя можно использовать скиповый подъёмник для бетономешалки СБР.

Щепорез (шеподробилка, рубительная машина) для измельчения деревянных заготовок в щепу нужного размера, применяется при производстве арболитовых блоков.

| Стоимость дополнительного оборудования для вибропресса «Скала»: | |

|---|---|

| Наименование | Стоимость, |

| Бункер-накопитель для вибропресса | от 24 200 |

| Выкатная телега для технологического поддона | от 28 200 |

| Накопитель со стеллажом | от 27 000 |

| Модуль подачи поддонов (рассчитан на 12 поддонов) | от 87 000 |

| Модуль штабелирования поддонов с готовыми изделиями | от 180 000 |

| Модуль подачи и укладки поддонов | от 220 000 |

| Ленточный транспортёр ЛК-400-3300 | 116 600 |

| Ленточный транспортёр ЛК-400-5300 | 166 600 |

| Принудительный бетоносмеситель СБР (без скипа) | от 71 500 |

| Скиповый подъёмник для бетоносмесителя СБР | от 60 000 |

| Эстакада под бетоносмеситель СБР со скипом | от 40 000 |

| Система «Скип-Дозатор» | от 60 000 |

| Щепорез (дробилка для дерева) | от 77 000 |

Оборудование для производства арболитовых блоков

Борьба за утепление зданий в современных условиях становится не на шутку важной и актуальной. Используя доступные способы сделать расход на отопление меньше, население увеличивает теплоизоляцию стен домов, крыш, окон, всего, что может потенциально послужить местом утечки тепла. На стены наносятся десятки и сотни килограммов минеральной ваты, пены, пенопласта, без учета возможных будущих проблем вследствие повышения пожароопасности постройки.

Используя доступные способы сделать расход на отопление меньше, население увеличивает теплоизоляцию стен домов, крыш, окон, всего, что может потенциально послужить местом утечки тепла. На стены наносятся десятки и сотни килограммов минеральной ваты, пены, пенопласта, без учета возможных будущих проблем вследствие повышения пожароопасности постройки.

Производство арболитовых блоков набирает обороты

Более продуманные варианты дают промышленные методы и производственная технология решения проблемы. Чаще всего это можно сделать с помощью готовых строительных блоков на основе арболитовых масс. Свойства блоков из арболита позволяют серьезно пересматривать отношение к теплосбережению в малоэтажном строительстве:

- Абсолютная безопасность арболитового материала, способа производства и используемого сырья;

- Высокая механическая прочность арболитовой кладки, позволяющая использовать арболитовые блоки в качестве основного строительного материала, а не в роли дополнительного теплоизолятора;

- Низкая стоимость производства и простота управления оборудованием и технологического процесса.

Технология полупромышленного производства арболитовых блоков

Существует стандарт №19222-84 на подобные изделия. ГОСТированный рецепт производства блока обязателен для использования всеми, кто занимается его производством на продажу или для строительства домов. В жизни для себя каждый решает сам, как именно изготовить арболитовый блок в домашних условиях.

Рецепты приготовления формовочной массы

В своей основе технология изготовления арболитового камня использует:

- Раствор из портландцемента не ниже 400-й марки, с небольшой добавкой пылевидного песка. Чаще всего добавку игнорируют, а зря. Совсем небольшое количество песка поможет связать излишки извести в формовочной смеси;

- Рубленная древесная щепа или стружка, очищенная от коры, гнили и загрязнений. Это самый затратный компонент смеси, потому что для нормального качества необходимо дополнительно рубить щепу, из которой 80% соответствуют рекомендованной стандартом размерной вилке, от 15 до 20 мм длиной и сечением 5х5.

От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока; - Вода с растворенным сульфатом алюминия и кальция хлоридом, известным коагулянтом, позволит сделать сцепление цементных частичек с поверхностью древесины более прочным;

- Известь в гашеном варианте используется для предварительной химической подготовки древесного наполнителя.

Важно! Перед началом пресс-отливки арболитового камня ознакомьтесь, какие породы древесины однозначно не подойдут из-за плохой сопротивляемости гниению. Например, древесина тополя.

Для производства обычно выбирается массовое соотношение цемента и древесного наполнителя примерно в равных долях, воды — в пропорции 1:1,2 к массе цемента, сульфата алюминия или СаCl2 – 7-8 кг на куб формовочной смеси. Из объема заготовленного количества воды необходимо отобрать 70 л и растворить химикалии, после чего смешать с основным составом раствора.

Проверка перед запуском в серию

Крайне важно перед началом производства и загрузкой сырья проверить все наличные компоненты на схватываемость и уточнить рецептуру замеса. Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе.

Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе.

Зачастую при промышленном выпуске арболитового блока подобные контрольные пробы выполняются параллельно основному производству на ручном оборудовании, что позволяет своевременно контролировать качество процесса.

Механизированное оборудование для выпуска арбоблока в домашних условиях

Производство даже самой маленькой партии арболитового камня потребует недюжинных физических сил и здоровья. А главное — качество и прочность получаемого материала зависит от уровня подготовки смеси и точности приложенного усилия прессования блока. Поэтому лучшее качество даст только специализированное оборудование для производства арболитовых блоков.

В технологической цепочке производства используется следующее оборудование:

- Строгано-дробильное оборудование, способное перерабатывать самое разнообразное древесное сырье, чаще всего используют рубильные и дробильные установки, щепорезы, сучкорезы, дробилки древесных отходов;

- Смесительные станции и мешалки.

Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь; - Раздатчики смеси. Раскладка формовочной массы при небольших объемах может осуществляться вручную из накопительного бункера, но зачастую используют дозирующее шнековое оборудование для заполнения смесью пустых форм;

- Прессовочное оборудование необходимо при любых объемах производства. Спрессовать в форме смесь цемента и наполнителя ручной трамбовкой очень непросто, а простая формовка не дает тех показателей прочности блока, которые легко достигаются на вибропрессах или другом оборудовании. Обучиться работе на таком оборудовании довольно просто за полчаса практики или видео в Сети;

- Камеры сушки. Их чаще не воспринимают, как промышленное оборудование, но их роль в производстве арбоблоков так же важна, как и прессование.

Оборудование для приготовления смеси

Более всего в специализированном оборудовании для исходной подготовки компонентов смеси нуждается операция нарезки и дробления заготовленных щепок, обрезков и некондиционной продукции из древесины. Ее нужно изрубить в щепу или стружку примерно одного размера и далее. Как именно выглядит готовый к использованию наполнитель, лучше посмотреть на одном из видео в Сети.

Перед рубкой сырье тщательно промывается водяной струей высокого давления, что позволяет отделить грязь, кору, подпорченные грибком участки древесины. После рубки и дробления наполнитель может проходить щелочную обработку, в ходе которой стремятся убрать из древесины гемицеллюлозные сахара, грибок и возможных паразитов.

Выглядит процедура, как длительное вымачивание в 15% растворе гашеной извести. Иногда химическую обработку заменяют обработкой в течение 20мин перегретым паром под давлением в 10-15 Атм на специальном оборудовании. Такая обработка резко повышает способность перегретой древесины к прессованию, прочность арболитового блока возрастает на 15%. На видео, которых немало в сети, зачастую эту операцию не показывают.

На видео, которых немало в сети, зачастую эту операцию не показывают.

Формовочное оборудование в производстве арболитового блока

После нагрева формы и ополаскивания раствором извести происходит дозирование и раскладка смеси по стальным или чугунным формам — блокам, далее смесь подвергается прессованию, как на статических, так и на вибрационных станках-прессах. Первые чаще всего изготавливаются и используются в кустарном производстве арболитового блока, второй вид прессового оборудования применяется на линиях и конвейерах серийного производства.

Статические станки-прессы зачастую используются, как оборудование для мелкосерийного, единичного или тестового производства.

Вибрационный пресс обладает малой потребляемой мощностью, высоким качеством прессования и малыми габаритами. Более того, при плохой подготовке наполнителя зачастую только вибрационный пресс может довести уровень прочности и качества до требуемого ГОСТом показателя.

Простота конструкции позволила многим машиностроительным заводам наладить производство специализированного оборудования — вибропрессов для кустарного домашнего производства арболитового блока. Например, станки саратовского производства АРБ2, весом чуть менее 90кг. За смену оборудование позволяет отпрессовать до 5 м3 смеси в готовые блоки.

Например, станки саратовского производства АРБ2, весом чуть менее 90кг. За смену оборудование позволяет отпрессовать до 5 м3 смеси в готовые блоки.

Камеры сушки арболитовых блоков

Готовые прессованные блоки с формами перевозятся в помещение с заданной влажностью воздуха. Далее формы выкладываются на поддонах и аккуратно разбираются, освобождая свежепрессованный арболитовый блок.

Схватывание смеси завершится через двое суток, а нормальную прочность блок наберет не ранее, чем через 17-28 дней. В течение этого времени потребуется обеспечить влажную атмосферу и стабильную температуру сушки арболитовых блоков. В противном случае блоки могут растрескиваться или осыпаться из-за растущих внутренних напряжений.

В кустарном производстве чаще всего отпрессованную партию арболитовых блоков выкладывают в затемненном месте, накрывают полиэтиленовой пленкой и защитным тканевым тентом. Через два — три дня блоки переносят в помещение и выкладывают в один слой на бетонном полу. Через неделю блоки можно складировать в пачки.

Через неделю блоки можно складировать в пачки.

Заключение

Довольно распространенным недостатком, по которому можно отличить кустарный арболитовый блок от продукции производства на промышленном оборудовании, является низкая прочность угловых участков блока. У «кустарей» они плохо пропрессовываются, растрескиваются и осыпаются. Как выглядит качественный арболитовый блок, изготовленный на промышленном оборудовании, лучше ознакомиться по видео.

Для индивидуального строительства производство арболитового блока поистине является находкой, стоит дешевле и проще в работе, чем шлакоблок или пеноблок.

Производство арболита и арболитовых блоков – завод Кадуй Арболит

Производственная линия по изготовлению арболитовых блоков находиться в поселке Кадуй, где, как известно, располагается большое количество предприятий деревообрабатывающей промышленности. Что означает бесперебойную работу производства и экономию средств на доставке сырья.

Что означает бесперебойную работу производства и экономию средств на доставке сырья.

На нашем заводе по производству арболитовых блоков имеется:

- Склад для хранения сырья;

- Отапливаемый склад для выдержки, распалубки и сбережения изготовленной продукции;

- На производственной площадке имеются погрузчики, которые необходимы для подвоза сырья и погрузки готовой продукции на транспорт.

Оборудование для производства арболитовых блоков.

На заводе установлен целый комплекс полуавтоматического оборудования, обладающий высокой производительностью, автономностью, повышенной точностью размеров и геометрии производимых блоков, с возможностью изготовления теплоизоляционных панелей из арболита. Производительность оборудования составляет 700-800 блоков в 8-ми часовую смену.

Основное оборудование линии производства состоит из:

- Двухвального смесителя;

- Гидравлического вибропресса;

- Скип с дозатором для цемента и щепы;

- Подъемника формы;

- Ключа для распалубки форм;

- Комплекта оборудования позволяющего подавать воду и минерализатор в смеситель.

Процесс производства арболитовых блоков.

Всё начинается с двухвального смесителя, отлично справляющегося с задачей перемешивания хвойной щепы с цементом, минерализатором и водой, которые необходимы для производства конечной продукции. Валы смесителя приводятся в движение парой электрических двигателей мощностью 4 кВт каждый. А за счёт механизма синхронизации оба вала работают как единый механизм.

Чтобы подавать цемент и щепу в смеситель применяется дозатор, выглядящий как тележка. Дозатор прикрепляется к скиповому подъёмнику основного агрегата производства в момент загрузки щепы или цемента в смеситель.

Что касательно форм, то они обладают высокой точностью исполнения, так как изготавливаются с помощью лазерной резки по чертежам в электронном виде. Боковые стороны форм изготавливаются из стали толщиной в 5 мм, а внутренние перегородки с толщиной в 4 мм. За счёт этого арболитовые блоки получаются идеальными по геометрии и размерам.

Арболитовый блок, опилкоблок–производство–оборудование

Завод Стройтехника является разработчиком и изготовителем оборудования станков для производства арболитовых блоков и опилкобетонных блоков.

Арболит или арболитовые блоки – это строительные изделия, произведенные из легкого бетона состав которого включает в себя органический заполнитель (щепа) и связующее вещество (цемент).

Опилкоблоки (опилкобетон) – это материал, легкий бетон в состав которого входят древесные опилки, цемент, песок и вода.

Оборудование-станки для производства арболитовых блоков и изготовления опилкоблоков

| Рифей Буран | ||

| Стоимость оборудования | 3 740 000 руб | |

| Опилко и бетонные блоки | 500 шт/час | |

| Тротуарная плитка | 56 кв м/час | |

| Фактическая мощность | 40,8 кВт | |

| Масса установки | 12,5 тонн | |

Рифей Полюс | ||

| Стоимость станка | 3 370 000 руб | |

| Опилко и бетонные блоки | 425 шт/час | |

| Тротуарная плитка | 50 кв м/час | |

| Фактическая мощность | 32,2 кВт | |

| Масса установки | 8,7 тонн | |

Рифей Удар | ||

| Стоимость установки | 1 945 000 руб | |

| Арболитовый блок | 330 шт/час | |

| Тротуарная плитка | 25 кв м/час | |

| Фактическая мощность | 22 кВт | |

| Масса установки | 4,4 тонн | |

Рифей РАМ | ||

| Цена линии | 1 110 000 руб | |

| Стеновые камни | 150 шт/час | |

| Тротуарная плитка | 8 кв м/час | |

| Фактическая мощность | 15,7 кВт | |

| Масса установки | 3 тонны | |

Рифей 04 | ||

| Стоимость | 763 000 руб | |

| Арболитовый блок | 150 шт/час | |

| Тротуарная плитка | — | |

| Фактическая мощность | 14,8 кВт | |

| Масса установки | 2,65 тонн | |

Кондор | ||

| Стоимость станка | от 295 000 руб | |

| Арболитовый блок | 70. .80 шт/час .80 шт/час | |

| Тротуарная плитка | 7 кв м/час | |

| Фактическая мощность | 6,2 кВт | |

| Масса установки | от 630 кг | |

Важно! Оборудование для производства Рифей и Кондор предназначено не только для производства арболитовых блоков и опилкоблоков, но и других бетонных изделий, таких как: шлакоблок, керамзитобетонный блок, тротуарная плитка (более 20 видов), бордюр, теплоблок.

Технология производства арболитовых блоков и опилкоблоков.

Включает в себя следующие этапы:

- Подготовка смеси

- Запрессовка готовой смеси в матрицу

- Выпрессовка готовых изделий

- Сушка и складирование

Произведенный арболтовый блок и опилкоблок имеет следующие габаритные размеры 400х200х200мм.

Эксплуатационные характеристики арболитовых блоков:

- Морозостойкость -30-50 циклов

- Влагопоглощение — 40 — 80%

- Прочность на сжатие — 3-4 МПа

- Огнестойкость — 0,5-1,5 часа

- Прочность на изгиб — 0,6-1 МПа

- Теплопроводность — 0,1 Вт

- Звукопоглощение — 126-2000Гц

Преимущества арболитовых блоков и опилкоблоков

- Высокая экологичность материала

- Низкая теплопроводность и хорошая шумоизоляция

- Достаточная прочность и пластичность

- Малая масса арболитовых блоков

- Не гниют и не горят

В сравнении с другими строительными изделиями арболит более экономичен настадии: строительства (применяют более дешевые и легкие фундаменты, минимизация расхода цемента и песка, быстрые сроки строительства объекта), отделки помещений (нет необходимости в штукатурной сетки), эксплуатации здания (минимальные расходы на отопление и вентиляцию помещения).

Основные материалы и инструменты для магазина бетонных столешниц

Основные материалы и инструменты для магазина бетонных столешниц — Институт бетонных столешницДля цеха бетонных столешниц требуется несколько различных типов оборудования, размещенного в разных областях: инструменты для деревообработки для изготовления форм, хранение материалов, оборудование для смешивания бетона, участок влажной обработки и участок герметизации. Щелкните здесь, чтобы увидеть статью, в которой объясняется, как разложить эти области специализированного оборудования для обработки древесины и бетона.

Кроме того, вам понадобится много мелких предметов, таких как резиновые сапоги, перчатки, защитные очки, ведра и т. Д. В приведенном ниже списке описаны все эти разные предметы, а также некоторые основные материалы и инструменты. Почти все они доступны в домашних центрах или магазинах товаров подрядчика. Посетите раздел «Магазин принадлежностей и оборудования» интернет-магазина CCI, чтобы приобрести специальные товары.

Почти все они доступны в домашних центрах или магазинах товаров подрядчика. Посетите раздел «Магазин принадлежностей и оборудования» интернет-магазина CCI, чтобы приобрести специальные товары.

(Этот список не включает ингредиенты для смешивания (кроме цемента и песка) или специальное оборудование, такое как миксеры и полировальные машины.Для получения информации об этих элементах см. Соответствующий раздел Руководства по продукту.)

ОСНОВНЫЕ МАТЕРИАЛЫ

- Портландцемент : Обычный (Тип 1) белый (предпочтительно) и / или серый. Белый цемент является предпочтительным и может быть единственным используемым цементом. Убедитесь, что в серый цемент не примешаны летучая зола или пуццоланы. Хранить в сухом, осушенном месте на поддоне или не на земле. Минимум 4 мешка каждого (около 376 фунтов).

- Песок : Сухой, мелкий, чистый, просеянный кварцевый песок со средним диаметром частиц от 0.От 3 до 0,5 мм и максимальный размер частиц 1 мм.

Максимальный размер мелких частиц при прохождении через сито 0,15 мм должен составлять не более 2%. В идеале это песок №30 для пескоструйной обработки кремнеземом. Песок должен соответствовать следующему составу: Кремнезем — 96% -100%. Потери от возгорания, глины и органических веществ: максимум 0,5% для каждого. Светло-коричневый / белый песок лучше всего подходит для максимальной универсальности цвета. Минимум 500 фунтов.

Максимальный размер мелких частиц при прохождении через сито 0,15 мм должен составлять не более 2%. В идеале это песок №30 для пескоструйной обработки кремнеземом. Песок должен соответствовать следующему составу: Кремнезем — 96% -100%. Потери от возгорания, глины и органических веществ: максимум 0,5% для каждого. Светло-коричневый / белый песок лучше всего подходит для максимальной универсальности цвета. Минимум 500 фунтов.

- Формовочный материал : ДСП с меламиновым покрытием толщиной 3/4 дюйма. Листы 4х8 дюймов.Минимум 8 листов.

- Смазка для форм: Для меламина не требуется смазка для форм, но если вы используете формы из стекловолокна или литейные столы со стальным верхом, вам потребуется смазка для форм. См. В интернет-магазине CCI агент по выпуску форм.

- Винты : Винты для дерева (или для гипсокартона), подходящие для крепления ДСП. Длина должна быть 1,25 дюйма для материала 3/4 дюйма.

Предпочтительно Torx или квадратный привод. Голова с прямым шлицем не допускается.Минимум 200 винтов.

Предпочтительно Torx или квадратный привод. Голова с прямым шлицем не допускается.Минимум 200 винтов.

- Силиконовое уплотнение : 100% силикон контрастного цвета с формовочным материалом. Т.е. если меламин белый, купите черный силиконовый герметик. Не покупайте латекс, акрил или герметик на водной основе. Силикон GE Type 2 работает очень хорошо. Минимум 3 пробирки.

- Паста восковая : пчелиный воск, карнаубский воск или аналогичная смесь мягких восковых восков для дерева. Он не используется на бетоне, а используется как смазка для силикона.1 банка адекватна.

- Изоляционная плита из экструдированного пенополистирола : листы толщиной 1/2 ″, 1 ″, 1,5 ″ и 2 дюйма, 4 фута x 8 футов. Минимум 1 лист каждого размера

- Двусторонний скотч (для ковров): выбирайте тонкую, а не более толстую поролоновую ленту. 1 рулон

- Шаблон : фанера Луан толщиной 1/8 дюйма (или некоторой толщины, близкой к этой, например, 3/16 дюйма).

Часто продается в листах 4х8 футов. Подложка для пола толщиной 5 мм работает, но она немного толстая.Минимум 2 листа.

Часто продается в листах 4х8 футов. Подложка для пола толщиной 5 мм работает, но она немного толстая.Минимум 2 листа.

МАГАЗИН ПРИНАДЛЕЖНОСТЕЙ

- Литейный стол: GFRC обычно отливают в специальные меламиновые формы. Какими бы прочными ни были плоские столы или тележки для поддержки форм. Минимум 4 ′ x 8 ′, 1 стол. Высота стола должна быть от 30 до 32 дюймов над полом. Столы должны быть плоскими с точностью до 1/16 дюйма на 8 футов.

- Роликовые тележки: Некоторые прочные передвижные тележки, которые могут поддерживать форму весом 300 фунтов. Высота должна быть от 24 до 28 дюймов.Тележка должна иметь поворотные колеса, каждое из которых способно выдержать 100 фунтов. Идеальные размеры тележки — 24 дюйма в ширину, 48 дюймов в длину и 24 дюйма на 96 дюймов в длину. Минимум 2 тележки каждого размера. Предлагаемый дизайн: рама 2 × 4 с рабочей поверхностью из фанеры 3/4 ″.

- Пильные лошади: 2 пары, способные выдерживать 300 фунтов.

ИНСТРУМЕНТЫ

- Настольная пила: Безопасная резка меламина. НЕ покупайте небольшую портативную пилу. Пила должна быть на ножках или на прочном основании.Забор должен быть способен разрывать материал шириной 24 дюйма (или шире). Рассмотрим подрядную или гибридную пилу. Должен быть хороший параллельный упор и острое лезвие, подходящее для меламина. Отличное лезвие — это лезвие с 84 зубьями Фрейда с тройной шлифовкой для ламината и меламина. Рекомендуемое лезвие: двусторонний ламинат / меламин с тонкой пропилкой Freud LU96R010

- Торцовочная пила: Может безопасно распиливать такие материалы, как меламин. Торцовочная пила с раздвижным соединением идеально подходит.

- Аккумуляторные дрели: Для свинчивания форм.Идеально подойдет комплект литий-ионной аккумуляторной дрели и ударного шуруповерта.

- Сверла для шурупов: 7/64 ″ стандартно для шурупов №2.

Несколько отверток для головок винтов.

Несколько отверток для головок винтов.

- Лобзик: Для криволинейных пропилов. Купите подходящие лезвия для меламина.

- Деревянный фрезерный станок с цанговым патроном 1/2 ″: Предлагаемый фрезерный станок: Bosch 1617EVSPK или Porter-Cable 893PK.

- Фреза для плоской обрезки: хвостовик диаметром 1/2 дюйма, длина реза 2 дюйма.Рекомендуемые: Eagle America # 117-1225 (www.eagleamerica.com) или Freud Downshear Helix Flush Trim Bits # 42-204.

- Эксцентриковая шлифовальная машина: Со шлифовальными тарелками зернистость 120, 180, 220, 320, 400.

- Квадраты: Малый обрамляющий квадрат, скоростной квадрат (стиль Суонсона)

- Ковши — МНОГО! Ведра на 5 галлонов: 12 (минимум). 18-24 лучше. 5 кварт: 12 (минимум). 1 литр: 12 (минимум). Пластиковые стаканчики для питья от 9 до 16 унций (красные или прозрачные).

24 минимум.

24 минимум.

- Щетки с «чипом» из китайской щетины: Одноразовые, шириной 1,5 дюйма или аналогичные. Получите несколько.

- Жесткая нейлоновая кисточка для затирки раствора: Для очистки бункера пистолета, уплотняющих роликов.

- Очиститель для бетона: Romix Back-Set.

- Очиститель рук для тяжелых условий эксплуатации: Рекомендуем Han-D от Cresset, доступный в интернет-магазине CCI.

- Салфетки из микрофибры: Обычный стиль.

- Наждачная бумага: Карбид кремния мокрый / сухой. Крупа 220, 400 и 600. По 3 листа каждого.

- Резиновый фартук: Большой вес.

- Нитриловые перчатки: Одноразовые перчатки — коробки по 100 штук Размер L или соответствующие.

- Пластиковые совки: Маленькие и большие.

- Мастерки с краями: Два 2 ″ x 5 ″.

РАСПРОДАЖА СРЕДСТВА КОВИД-19! Скидка 50% на самообучение.Отклонить

Бетонное оборудование | Особенность межгорного бетона

ТОВАРЫ И ОБОРУДОВАНИЕ | ОБОРУДОВАНИЕ

Мы продаем только качественное оборудование, которое вы ожидаете в этой отрасли. Долговечность, простота использования и конкурентоспособные цены — вот эталон того, что мы представляем. Вы теперь имена, они возглавляют поле.

Пилы по бетону с пешеходным ходом

Пилы по бетону — важная часть бетонной промышленности.Независимо от того, большой он или маленький, у нас есть пила, необходимая для выполнения этого конкретного проекта.

Ручные пилы по бетону

Ручные пилы по бетону необходимы, когда дело доходит до бетонного строительства. Если вы режете небольшой кусок асфальта, бетона, деревянных форм или даже арматуры. Вам понадобится ручная пила. Почему бы не выбрать лучшее?

Если вы режете небольшой кусок асфальта, бетона, деревянных форм или даже арматуры. Вам понадобится ручная пила. Почему бы не выбрать лучшее?

Лезвия по бетону

У нас есть выбор лезвий, который вам нужен.Резка бетона, шлифовка, резка асфальта, надрезка, кладка и резка сырого бетона — все это доступно в ICS.

Энергетическое оборудование

Наше силовое оборудование отличается ожидаемым качеством и надежностью. Затирочные машины, трамбовки, отрезные пилы, пилы для ходьбы сзади, виброплиты, пескоструйное оборудование — вы заслуживаете самого лучшего.

Лазеры

Короткая дистанция, большая дистанция, боковой холм, это не имеет значения. У нас есть лазер, который вам нужен для правильного применения. Выберите подходящий вам лазер.

У нас есть лазер, который вам нужен для правильного применения. Выберите подходящий вам лазер.

Вибраторы для бетона и детали

Ищете лучшие варианты для уплотнения бетона? У нас это есть. Частью наших услуг является снабжение необходимыми деталями.

Силовые виброрейки

Независимо от объема работы, у нас есть стяжка для вас.Нет работы слишком большой или слишком маленькой.

Цепные пилы ICS

Хотите облегчить эту работу по моделированию? Сэкономьте время и деньги с этими бензопилами. С легкостью прорезайте бетон, арматуру и другие материалы. Отличная экономия труда.

Распылители

Качественные опрыскиватели могут значительно облегчить вашу работу. От распыления герметиков до кислотных пятен — правильный распылитель имеет решающее значение. От насоса до гидравлики — у нас они есть в наличии.

От распыления герметиков до кислотных пятен — правильный распылитель имеет решающее значение. От насоса до гидравлики — у нас они есть в наличии.

Обогреватели

У нас есть ряд обогревателей для любого применения на стройплощадке.

Тачки

Прочная и надежная тачка — лучший друг профессионала в бетоне.Мы перевозим широкий ассортимент стальных и полимерных тачек с тяжелыми поддонами, ходовой частью из профессиональной стали и ручками из твердой древесины, которые выдерживают самые суровые условия эксплуатации на стройплощадке.

Бетонные формы — сталь против дерева

Опалубка — необходимая часть любого строительного проекта по формованию бетона. В отрасли, которая продолжает развиваться, рекомендуется периодически переоценивать используемые вами формы и методы, чтобы определять, являются ли они лучшим выбором для максимизации прибыльности компании.Если вы подумываете об инвестициях в стальные формы, нет лучшего времени, чем настоящее, для поиска бетонных форм для продажи. Взгляните на требования к хорошей форме и сравните некоторые преимущества стальных форм перед деревянными.

В отрасли, которая продолжает развиваться, рекомендуется периодически переоценивать используемые вами формы и методы, чтобы определять, являются ли они лучшим выбором для максимизации прибыльности компании.Если вы подумываете об инвестициях в стальные формы, нет лучшего времени, чем настоящее, для поиска бетонных форм для продажи. Взгляните на требования к хорошей форме и сравните некоторые преимущества стальных форм перед деревянными.

Качество хорошей опалубки

Независимо от материала, опалубка хорошего качества должна удовлетворять некоторым основным, необходимым компонентам, чтобы гарантировать безопасность работы и прибыльность.

Опалубка должна быть как можно более легкой, чтобы не перегружать рабочих или оборудование во время работы.Материал опалубки должен противостоять короблению как из-за воздействия элементов конструкции, так и из-за методов крепления. Стыки должны быть плотными, чтобы не допустить просачивания. Наконец, формы должны быть съемными в желаемой последовательности и подходящими для многократного использования.

Деревянная опалубка

Многие строительные площадки и предприятия используют деревянные формы, потому что они дешевле в краткосрочной перспективе. Из-за своей склонности к деформации, усадке и набуханию древесина — далеко не идеальный выбор для более крупных и трудоемких работ. Деревянная опалубка должна быть надежно и эффективно закреплена, что может быть проблематичным на больших строительных площадках.Время, затрачиваемое на резку и сверление деревянных форм, может повлиять на затраты на рабочую силу, что может компенсировать более низкую стоимость материала. Примечательно, что деревянную опалубку можно использовать только пять-десять раз, прежде чем ее нужно будет выбросить и заменить, что делает ее плохим выбором для компаний, выполняющих многочисленные строительные проекты по формованию.

Стальная опалубка

Стабильность и долговечность до 2000 рабочих циклов при правильном уходе делают стальную опалубку эффективным долгосрочным решением для нужд строительства. Проблемы со здоровьем и безопасностью можно уменьшить с помощью стали, поскольку в систему встроены элементы безопасности. Стальная опалубка не коробится и не впитывает влагу из залитого бетона, что снижает вероятность исправления ошибок после удаления формы. Конструкция стальной опалубки позволяет легко снимать ее в желаемом порядке.

Проблемы со здоровьем и безопасностью можно уменьшить с помощью стали, поскольку в систему встроены элементы безопасности. Стальная опалубка не коробится и не впитывает влагу из залитого бетона, что снижает вероятность исправления ошибок после удаления формы. Конструкция стальной опалубки позволяет легко снимать ее в желаемом порядке.

Лучший выбор для бетонных форм

Переход с деревообрабатывающего оборудования на оборудование для формовки стали повысит прибыльность вашей работы на долгие годы.Forming America продает качественное формовочное оборудование, как новое, так и отремонтированное, гарантируя, что покупка вашей формы будет в рамках бюджета. Доступны многочисленные варианты, включая формы телефонных трубок, групповые системы и односторонние / слепые системы. Мы также поставляем множество типов стяжек, крепежа и аксессуаров для соединения с вашими стальными формами. Благодаря консультациям и доставке на место вы не ошибетесь с Forming America.

Позвоните Forming America сегодня по телефону 1-888-993-1304, чтобы получить необходимую вам опалубку.

— Как использовать бетонную стяжку

Алюминий с прямой кромкой Wagman Metal Products

Прямоугольники используются для «зачистки» или «стяжки» бетона. Этот процесс удаляет излишки бетона и доводит верхнюю поверхность бетона до надлежащего качества.

Этот этап чистовой обработки является наиболее важным для получения истинно ровной поверхности и выполняется сразу после укладки бетона.Его необходимо выполнить до того, как на поверхности появится лишняя сточная вода.

Существует широкий выбор разравнивающих инструментов — как ручных инструментов (дерево и магний), так и механических инструментов (вибрационных, осциллирующих и роликовых). Для этого обсуждения важно то, чего они достигают и когда необходимо выполнять стяжку.

СТЯЖКИ И ПРЯМЫЕ

Назначение: Для удаления свежеуложенного бетона и выравнивания его перед отделкой.

Что есть в наличии: Вы можете использовать простую деревянную 2х4 или купить полые алюминиевые или магниевые линейки. Металлические линейки доступны различной длины (от 6 до 24 футов) и поперечного сечения.

Металлические линейки доступны различной длины (от 6 до 24 футов) и поперечного сечения.

Советы по покупке:

Деревянные линейки должны быть прямыми и не деформированными. В противном случае они могут оставить на поверхности бетона нежелательные борозды или короны.

Магниевые и алюминиевые линейки легче дерева, не деформируются и не деформируются. Их также легче чистить, потому что бетон не прилипает к ним.

Купите металлические линейки с закрытыми концами, чтобы не допустить попадания влаги в бетон.Некоторые инструменты имеют на концах деревянные или пластиковые заглушки, но они могут выпасть и позволить бетону проникнуть внутрь. Лучше подойдут инструменты со сварными металлическими торцевыми крышками.

Для более удобного захвата ищите линейки с пропиленными краями, которые не будут впиваться в руки во время использования. Вы также можете найти линейки в форме замочной скважины с плоским дном и закругленным верхом для облегчения захвата.

Чтобы измерить уклон поверхности во время работы, подумайте о покупке линейки со встроенными пузырьковыми уровнями или накладными пузырьковыми уровнями.

Для больших работ, например, для производства промышленных плит, рассмотрите возможность применения механической стяжки.

Средние затраты: Стоимость древесины 2×4 будет номинальной, и вы можете использовать кусок пиломатериала, который у вас уже есть на работе. Магниевая линейка 2×4 стоит от 75 долларов (длина 6 футов) до 300 долларов (длина 24 фута).

Рекомендуемые товары

СИЛОВЫЕ СТЯЖКИ

Простые 2х4 и фресно могут хорошо работать, когда дело доходит до выравнивания и отделки небольшой жилой плиты, такой как тротуар или патио, но для размещения больших проездов и раскидистых коммерческих или промышленных плит вам понадобится оборудование с гораздо большей скоростью и эффективность.Для проектов такого масштаба подрядчики обычно используют электрические стяжки не только для повышения производительности, но и для обеспечения гладкой ровной поверхности. Вот обзор вашего оборудования.

Вот обзор вашего оборудования.

Подрядчик использует виброрейку от Trade Tool Innovations LLC.

Виброрейки Виброрейки имеют металлическое лезвие, прикрепленное к рукоятке, которое позволяет отделочникам разглаживать и выравнивать свежий бетон из положения стоя. Электродвигатель создает вибрацию, уменьшая усилия, необходимые оператору, которому нужно только протянуть стяжку по поверхности.Длина лезвия выглаживающего пола составляет от 4 до 16 футов, и эти лезвия можно снимать и заменять. Большинство вибробрусов работает от бензина, но некоторые модели, например Magic Screed от Allen Engineering, доступны в версии с батарейным питанием. Применения включают подъездные пути к жилым домам, большие внутренние дворики и другие плиты, не требующие особой ровности. Среди особенностей, на которые стоит обратить внимание, — быстросменные лезвия для разравнивающей плиты, регулировка скорости, эргономичный дизайн и регулируемые ручки. Имейте в виду, что, хотя лезвие стяжки с большей длиной покрывает большую площадь поверхности за один проход, маневрировать с ним будет сложнее, особенно в труднодоступных местах. Ведущие производители виброрейки включают Trade Tool Innovations, Marshalltown и Northern Industrial Tools.

Ведущие производители виброрейки включают Trade Tool Innovations, Marshalltown и Northern Industrial Tools.

Лазерная стяжка используется для выравнивания бетонной плиты перед полировкой.

Лазерные стяжки Эти высокотехнологичные стяжки идеально подходят для зачистки бетонных полов коммерческих и промышленных предприятий, которые должны соответствовать строгим допускам по F-числам (см. Понимание требований к F-номерам для коммерческих и промышленных полов). Выглаживающая головка бывает разной ширины, от 12 до 20 футов, и устанавливается на самоходной полноприводной машине с телескопической стрелой, которая простирается на 20 футов поперек плиты.Выглаживающая головка оснащена плугом, шнеком и вибратором для диспергирования свежего бетона, удаления излишков материала до готовой поверхности и выравнивания поверхности. Лазерные приемники, установленные на каждом конце выглаживающей головки, получают сигнал от передатчика, который автоматически отрывается от пола до заданных уровней ровности. Ведущие производители лазерных стяжек включают Somero Enterprises, Ligchine International и Allen Engineering.

Ведущие производители лазерных стяжек включают Somero Enterprises, Ligchine International и Allen Engineering.

Установка анкеров AnchorHog® по дереву и бетону

Установка AnchorHog в бетон или кирпич

НЕОБХОДИМЫЕ ИНСТРУМЕНТЫ

Аккумуляторная или электрическая ударная дрель Сверло по камню 3/16 дюйма Трещотка с головкой 5/16 дюйма DIRECT * ПРИМЕЧАНИЕ: Внимание НЕОБХОДИМЫЕ ИНСТРУМЕНТЫ НАПРАВЛЕНИЯ: * ПРИМЕЧАНИЕ. Внимание! Грегори Гавел В моей предыдущей статье обсуждались составные структурные элементы из бетона и стали, дерева и стали, а также блоки из кирпича и бетона (CMU). Другой тип композитного материала, который широко использовался в прошлом, — это композит из дерева и бетона, который все еще часто используется.Эта комбинация может считаться композитной, когда сборка деревянных балок и чернового пола поддерживает бетонную плиту, независимо от того, используется ли в ней клей (связующий агент) или механические соединения для связывания древесины с бетоном. Фотография 1 показывает снизу вверх: деревянную колонну, деревянную балку на краю пола, гнилые концы шпунтовых досок, поддерживающих исходный бетонный пол, исходный бетонный пол; и бетонное покрытие, которое было залито поверх оригинала, когда он треснул. (1) Фото автора. Современная версия этого типа композита включает в себя настил из фанеры или ориентированно-стружечных плит (OSB) (фото 2), который поддерживает легкий бетон (фото 3) в панелях лучистого теплого пола, которые поддерживаются деревянными двутавровыми балками или деревянные фермы (фото 4). (2) (3) (4) Древесно-бетонные композитные полы особенно опасны для аварийно-спасательных служб, когда под полом возникает пожар, обнажающий и сжигающий структурную опору бетона. Разрушение бетонных полов, поддерживаемых деревом, во время строительных пожаров не является новостью, так как тип пола, показанный на фото 1, стал причиной гибели многих пожарных в старых зданиях за последнее столетие. Для массовых деревянных домов предлагается новый тип армированного бетона с панелями перекрытия и перекрытия из поперечно-клееного бруса (КЛТ). В статье говорится, что бетон необходим для придания жесткости полу, уменьшения передачи звука от этажа выше и увеличения огнестойкости пола. Специально разработанные соединители будут использоваться, чтобы сделать панель из бетона CLT настоящим конструкционным композитом, а не бетон, поддерживаемый деревом. В статье также говорится, что: «Это дерево, и оно горит, но горит медленно и предсказуемо, и, пока горит, он создает изолирующий слой, который защищает от некоторых структурных опасностей, связанных с огнем.В статье не указывается количество обугливания, которое композитная панель из CLT-бетона может выдержать до того, как ее запас прочности сгорит и пол станет вероятным обрушиться. Основываясь на опыте работы с тяжелыми деревянными зданиями с бетонными полами, поддерживаемыми деревом, обрушении панелей излучающего обогрева пола во время пожаров в конструкции, а также на уроках, извлеченных из исследований пожаров UL и Национального института стандартов и технологий, пожарная служба должна быть настроена скептически. маркетинга деревянных многоэтажных домов.Для защиты населения, которое будет занимать эти здания, а также для безопасности аварийно-спасательных служб во время пожаров и других необычных происшествий в течение срока службы этих зданий, пожарная служба должна требовать, чтобы нижняя сторона всех панелей CLT была защищена противопожарными гипсокартон, и что эти конструкции должны быть полностью защищены Национальным стандартом пожарной безопасности 13 Национальной ассоциации противопожарной защиты стандарта на установку спринклерных систем , совместимым с автоматическими системами пожаротушения. Загрузите эту статью в формате PDF ЗДЕСЬ (566 КБ) Грегори Гавел — член пожарной службы города Берлингтон (Висконсин); заместитель начальника и инструктор по обучению в отставке; и 35-летний ветеран пожарной службы. БОЛЬШЕ СТРОИТЕЛЬНЫХ ВОПРОСОВ Базовая функция Конструирование, возведение, установка и ремонт конструкций и приспособлений из дерева, фанеры и стеновых панелей (изготовление бетонных форм) с использованием ручных плотников и электроинструментов.Формы заполняются бетоном для формования бетона строительных конструкций. Должен иметь надежный транспорт и быть надежным. Основные обязанности : Знания, навыки и способности Образование / Опыт работы: Физические потребности и рабочая среда : Физические требования и характеристики рабочей среды, описанные здесь, являются репрезентативными для тех, которым должен соответствовать сотрудник, чтобы успешно выполнять основные функции этой работы.Могут быть сделаны разумные приспособления, позволяющие инвалидам выполнять основные функции. Физические требования: Условия труда:

Если вы выбрали ударную дрель (дополнительные инструменты) для установки анкерного болта рядом с основанием, держите головку анкерного болта приблизительно на approximately дюйма от соприкосновения с основанием. Для окончательной затяжки используйте ключ с трещоткой. Установка AnchorHog в деревянную шпильку

Если вы выберете ударную дрель (дополнительные инструменты) для установки анкерного болта рядом с основанием, держите головку анкерного болта приблизительно на ¼ дюйма от соприкосновения с основанием.Для окончательной затяжки используйте ключ с трещоткой. Строительные предприятия: композиты из дерева и бетона

Древесина поддерживает бетон, а бетон добавляет прочности и жесткости полу, снижая при этом передачу звука.

Древесина поддерживает бетон, а бетон добавляет прочности и жесткости полу, снижая при этом передачу звука. Согласно отчетам Национального института охраны труда и здоровья (NIOSH) о гибели пожарных (https://www.cdc.gov/niosh/fire/default.html), конфигурация полов, обрушившихся и вызвавших гибель пожарных, является следующей. очень распространены в строительстве в течение последних 20 лет; несколько примеров:

Согласно отчетам Национального института охраны труда и здоровья (NIOSH) о гибели пожарных (https://www.cdc.gov/niosh/fire/default.html), конфигурация полов, обрушившихся и вызвавших гибель пожарных, является следующей. очень распространены в строительстве в течение последних 20 лет; несколько примеров: Это было темой статей в журналах и обсуждений в учебниках пожарной службы, включая следующие:

Это было темой статей в журналах и обсуждений в учебниках пожарной службы, включая следующие: Согласно архитектурной фирме Skidmore, Owings and Merrill в статье «Может ли SOM построить деревянный небоскреб в городе стальных гигантов?» в журнале Chicago (http://www.chicagomag.com/city-life/October-2016/SOM-Wood-Skyscraper-CLT) предлагается 42-этажное здание из клееных деревянных балок, колонн и перекрытий композит из поперечно-клееных деревянных панелей, покрытых бетоном толщиной 1½ дюйма (3½ см).

Согласно архитектурной фирме Skidmore, Owings and Merrill в статье «Может ли SOM построить деревянный небоскреб в городе стальных гигантов?» в журнале Chicago (http://www.chicagomag.com/city-life/October-2016/SOM-Wood-Skyscraper-CLT) предлагается 42-этажное здание из клееных деревянных балок, колонн и перекрытий композит из поперечно-клееных деревянных панелей, покрытых бетоном толщиной 1½ дюйма (3½ см).

Он является сертифицированным инструктором по пожарной безопасности II, пожарным инспектором II и инспектором пожарной охраны штата Висконсин; адъюнкт-инструктор по программам противопожарной службы в Техническом колледже Гейтвэй; и директор по безопасности Scherrer Construction Co., Inc. Гавел имеет степень бакалавра колледжа Св. Норберта; имеет более чем 35-летний опыт работы в сфере эксплуатации и строительства зданий; и представил классы в FDIC.

Он является сертифицированным инструктором по пожарной безопасности II, пожарным инспектором II и инспектором пожарной охраны штата Висконсин; адъюнкт-инструктор по программам противопожарной службы в Техническом колледже Гейтвэй; и директор по безопасности Scherrer Construction Co., Inc. Гавел имеет степень бакалавра колледжа Св. Норберта; имеет более чем 35-летний опыт работы в сфере эксплуатации и строительства зданий; и представил классы в FDIC. Плотник по бетону — MK Concrete Construction

labels.details.jobDesc»> Должностная инструкция

Квалификация

Работа требует умения выполнять задачи по всем направлениям и аспектам строительного проекта. Требуется способность подниматься по лестнице на высоту до 60 футов и ползать на расстояние до 50 футов. Работа требует умения работать с инструментами, пиломатериалами и материалами. Требуется способность поднимать и манипулировать объектами весом до 80 фунтов на 50 футов.

Работа требует умения выполнять задачи по всем направлениям и аспектам строительного проекта. Требуется способность подниматься по лестнице на высоту до 60 футов и ползать на расстояние до 50 футов. Работа требует умения работать с инструментами, пиломатериалами и материалами. Требуется способность поднимать и манипулировать объектами весом до 80 фунтов на 50 футов.

.

Цикл формовки повторяется вновь.

Цикл формовки повторяется вновь.

От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока; Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

Максимальный размер мелких частиц при прохождении через сито 0,15 мм должен составлять не более 2%. В идеале это песок №30 для пескоструйной обработки кремнеземом. Песок должен соответствовать следующему составу: Кремнезем — 96% -100%. Потери от возгорания, глины и органических веществ: максимум 0,5% для каждого. Светло-коричневый / белый песок лучше всего подходит для максимальной универсальности цвета. Минимум 500 фунтов.

Максимальный размер мелких частиц при прохождении через сито 0,15 мм должен составлять не более 2%. В идеале это песок №30 для пескоструйной обработки кремнеземом. Песок должен соответствовать следующему составу: Кремнезем — 96% -100%. Потери от возгорания, глины и органических веществ: максимум 0,5% для каждого. Светло-коричневый / белый песок лучше всего подходит для максимальной универсальности цвета. Минимум 500 фунтов. Предпочтительно Torx или квадратный привод. Голова с прямым шлицем не допускается.Минимум 200 винтов.

Предпочтительно Torx или квадратный привод. Голова с прямым шлицем не допускается.Минимум 200 винтов. Часто продается в листах 4х8 футов. Подложка для пола толщиной 5 мм работает, но она немного толстая.Минимум 2 листа.

Часто продается в листах 4х8 футов. Подложка для пола толщиной 5 мм работает, но она немного толстая.Минимум 2 листа.

Несколько отверток для головок винтов.

Несколько отверток для головок винтов. 24 минимум.

24 минимум.