Станок для изготовления топливных брикетов: оборудование для производства евродров

Топливные брикеты, относительно недавно появившиеся на отечественном рынке, завоевывают все большую популярность у потребителей. Из-за активной популяризации такого топлива многие из его действующих и потенциальных потребителей хотят приобрести или изготовить станок для брикетов.

Брикетировочный пресс гидравлического типа для переработки различного вида отходов в биотопливные брикеты

Особенно актуальным наличие станка по производству топливных брикетов является для предприятий, в процессе деятельности которых образуется большое количество подходящих для изготовления пеллет отходов. Использование подобными предприятиями брикетного станка позволяет им не только эффективно решать вопрос утилизации отходов, но и получать при этом дополнительную прибыль.

Преимущества использования топливных брикетов

Топливные брикеты – это твердое топливо, изготавливаемое путем прессования различных видов предварительно измельченного сырья, в качестве которого могут быть использованы:

- древесные опилки и стружка;

- древесная кора, листва и хвоя;

- солома и тростник;

- торф и угольная пыль;

- птичий помет;

- бумага и картон.

Наиболее популярными среди потребителей из-за достаточно высокой теплоотдачи, а также благодаря целому ряду других достоинств являются топливные брикеты, изготовленные из древесных опилок.

Залог высокой теплотворности брикетов – высокая плотность и низкая влажность

Какие преимущества у древесных топливных брикетов перед обычными дровами?

- Время горения брикетов из опилок как минимум в два раза дольше, чем период, за который сгорают обычные дрова.

- Количество золы, остающейся после полного сгорания древесных топливных брикетов, в среднем составляет около 1 % от общей массы использованного топлива.

- При горении брикеты практически не искрят и выделяют минимальное количество дыма.

Топливные брикеты сгорают практически полностью, оставляя лишь небольшое количество золы

Кроме того, следует отметить и экологическую безопасность такого топлива, так как для брикетирования опилок в промышленных условиях практически не используются дополнительные химические вещества, которые могут нанести вред здоровью людей и окружающей среде..jpg)

Наиболее распространенными сферами применения брикетов из опилок являются:

- обогрев частных домов и дач;

- обеспечение функционирования котельных средней мощности, при помощи которых обогреваются строения различного назначения;

- использование в качестве наполнителя для кошачьих туалетов, а также для локализации и удаления влаги из любых мест в доме.

Среди достоинств топливных брикетов также следует выделить их компактность, что обеспечивает удобство транспортировки и хранения такого вида топлива.

Один поддон с брикетами занимает в несколько раз меньше места, чем дрова, способные выдать такое же количество теплоты

Технология производства

Производство евродров, какие бы станки ни использовались для этих целей – самодельные или промышленные, осуществляется по отработанной технологии.

- Сырье для производства брикетов очищается от посторонних примесей и отправляется на предварительное измельчение.

Это необходимо для того, чтобы ускорить процесс сушки сыпучей сырьевой массы.

Это необходимо для того, чтобы ускорить процесс сушки сыпучей сырьевой массы. - Доведенное до требуемого уровня влажности сырье подвергается финишному измельчению.

- После повторного измельчения осуществляется брикетирование сыпучей сырьевой массы, в процессе которого на нее оказывается значительное давление. В результате из опилочной массы выделяется природное вещество, выступающее в роли связующего компонента, – лигнин.

- После формирования брикетов, которые под воздействием оказываемого на них значительного давления самопроизвольно нагреваются, их подвергают охлаждению и финишной сушке, а после – упаковке.

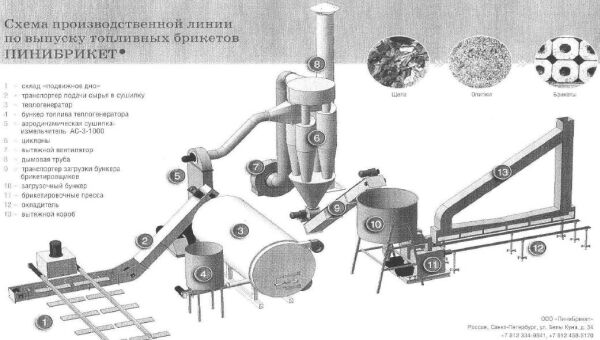

Схематичное изображение производства топливных брикетов

При изготовлении брикетов не на промышленном станке, а при помощи самоделок, которые не могут создать давление, достаточное для выделения из опилочной массы лигнина, в сырьевую массу добавляют связующие вещества. В этой функции могут быть использованы обычная глина, обойный клей, размоченные бумага, картон и т.д.

В этой функции могут быть использованы обычная глина, обойный клей, размоченные бумага, картон и т.д.

Оборудование для прессования сырья

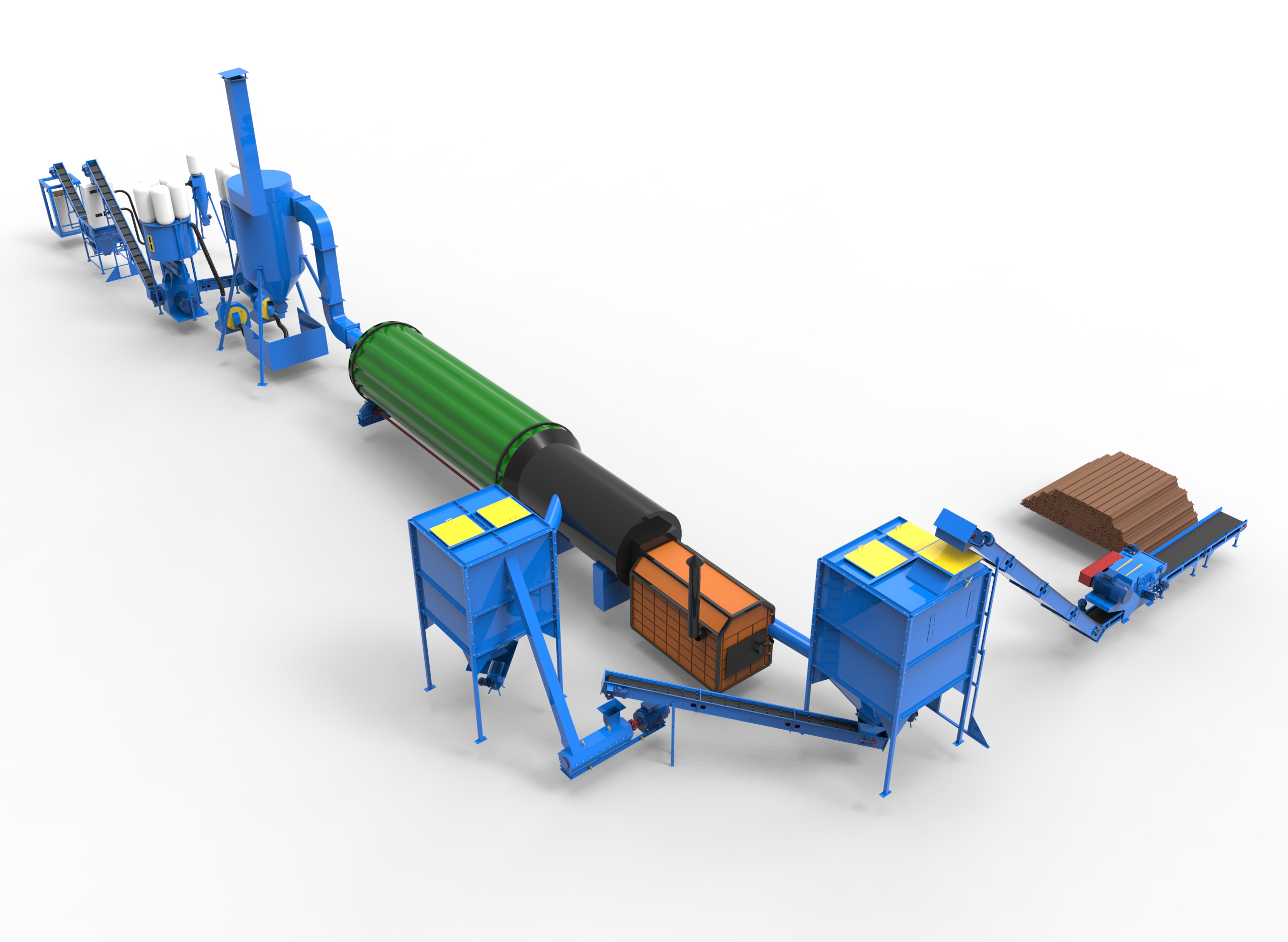

Как становится понятно из описания технологического процесса, для организации полноценного производства топливных брикетов необходим целый комплекс технических устройств. Сюда входят:

- сушильное оборудование, в качестве которого преимущественно применяют установки барабанного типа;

- станок для измельчения сырьевой массы;

- оборудование для формирования брикетов, в роли которого может быть использована производственная линия или отдельный пресс для опилок и другого сырья.

Схема линии производства брикетов ударным способом в комплекте с измельчителем и сушильным агрегатом

Как состав производственных линий для изготовления топливных брикетов, так и тип оборудования, которым они оснащаются, подбираются в зависимости от планируемых объемов производства и вида используемого сырья.

Кроме основного оборудования, линии по производству брикетов оснащаются вспомогательными техническими устройствами:

- транспортерами ленточного или шнекового типа, которые обеспечивают транспортировку сырья и готовой продукции;

- накопительным бункером с дозирующим устройством и ворошителем;

- уловителями магнитного типа, которые обеспечивают извлечение из сырьевой массы металлических примесей, если они в ней присутствуют;

- сортировщиком вибрационного типа;

- калибраторами, при помощи которых из сырья отсеиваются частицы неподходящего размера;

- вентиляторами;

- упаковочной установкой, оснащенной весовым оборудованием.

Современная технологичная линия производства брикетов отличается низкой энергоемкостью и окупается в сжатые сроки

Среди всего технологического оборудования, используемого для производства евродров, важнейшую роль играют брикетирующие станки, при помощи которых и происходит формирование из рассыпчатой опилочной массы брикета, отличающегося высокой плотностью внутренней структуры.

Типы брикетировочных устройств

Основное оборудование для производства евродров, при помощи которого происходит их формирование, может быть различных видов как по типу используемого привода, так и по конструктивному исполнению и принципу действия. Так, в простейшем варианте для изготовления топливных брикетов своими руками может использоваться самодельный пресс, оснащенный винтовым, рычажным или гидравлическим приводом. Для изготовления евродров, производство которых организовано в промышленных масштабах, применяются универсальные станки экструдерного типа.

Самодельный пресс для изготовления брикетов

Ручные станки

Для того чтобы периодически производить небольшое количество евродров для собственных нужд, можно использовать ручной станок для изготовления брикетов, который приводится в действие посредством винтового, рычажного или гидравлического механизма. Основу такого станка, чертеж которого несложно найти в интернете, составляет рама.

- матрица, для изготовления которой можно использовать толстостенную трубу соответствующего диаметра;

- пуансон, изготавливаемый из толстого металлического листа, к которому приваривается труба, выполняющая функции штока;

- смесительный барабан, который можно изготовить из трубы большого диаметра или листа жести, сформировав из него цилиндр соответствующего размера;

- приводной механизм, в качестве которого может быть использован винт с рукояткой, рычаг или автомобильный гидравлический домкрат;

- лотки для загрузки сырья и выгрузки готовой продукции.

Устройство ручного станка для топливных брикетов

Принцип, по которому работает такая самодельная брикетировочная установка, достаточно прост: сырье, смешанное со связующим веществом в барабане, загружается в полость матрицы, где на него начинает оказываться давление пуансоном; после формирования брикета его выгружают через нижнюю часть матрицы, которая оснащена открывающимся дном. Брикеты, полученные на таком станке, необходимо просушить в печи или на открытом воздухе. Только после этого их можно использовать по назначению.

Брикеты, полученные на таком станке, необходимо просушить в печи или на открытом воздухе. Только после этого их можно использовать по назначению.

Брикетировочная установка экструдерного типа

При изготовлении брикетов в производственных условиях, как уже говорилось выше, используются станки экструдерного типа. Сырье, подаваемое в рабочую камеру такого устройства, захватывается вращающимся шнеком и перемещается к отверстиям матрицы. При продавливании через такие отверстия под большим давлением из сырья формируются гранулы с плотной внутренней структурой.

Гидравлическое оборудование для брикетирования, в отличие от механических станков, более неприхотливо к сырью

При использовании данного станка в сырье для производства брикетов не добавляют связующих веществ, так как создаваемого давления вполне достаточно для того, чтобы из опилочной массы выделялся лигнин. После производства топливных гранул на экструдерном станке их подвергают охлаждению, сушке и упаковке.

После производства топливных гранул на экструдерном станке их подвергают охлаждению, сушке и упаковке.

Оценка статьи:

Загрузка…Поделиться с друзьями:

изготовление, состав и установка заводской линии

Бизнес на производстве топливных брикетов стал популярным как среди предпринимателей, так и среди людей, только собирающихся открыть своё дело. Это прекрасная возможность перерабатывать уже использованные материалы, создавая варианты топлива. Но при выборе оборудования для производства топливных брикетов нужно тщательно предварительно всё рассчитать и обдумать. Ведь от этого будет зависеть не только мощность, но и эффективность работы.

Перед покупкой станка,нужно узнать нюансы, такие как – мощностьОсобенности продукции

Процесс брикетирования позволяет прессовать материал под высоким давлением, в результате чего создаются гранулы разных размеров, которые будут использоваться в качестве топлива. Обязательное условие процесса — нагревание, ведь благодаря ему выделяются различные смолистые вещества, что послужат связкой для будущего брикета. В итоге получается экологически чистое топливо. Из-за плотной текстуры выделяется в несколько раз больше тепла за счёт длительного процесса горения.

Обязательное условие процесса — нагревание, ведь благодаря ему выделяются различные смолистые вещества, что послужат связкой для будущего брикета. В итоге получается экологически чистое топливо. Из-за плотной текстуры выделяется в несколько раз больше тепла за счёт длительного процесса горения.

Брикеты, которые делаются данным агрегатом, намного практичнее другого вида топливаБлагодаря длительному этапу горения (до 4 часов) закладывать брикеты в печку можно в несколько раз реже. В процессе выделяется минимум дыма, и риск появления иск сведён к нулю.

Низкая себестоимость делает материал конкурентным и востребованным на рынке. Благодаря доступному сырью (отходы и опилки) создавать брикеты можно даже в домашних условиях, используя только нужные станки и элементы оборудования. Процесс создания топлива можно назвать неплохой идеей для начала собственного дела, риски потерь здесь минимальные, а вероятность получить хорошую прибыль — большая. К преимуществам производства можно отнести:

- Дешевизна основы для создания материала (часто используются отходы и опилки).

- Небольшие вложения в раскручивание предприятия.

- Рентабельность. Даже на начальных этапах развития бизнеса можно говорить о прибыльности до 65%. Это неплохой показатель, учитывая минимальные вложения и доступность сырья.

- Быстрая окупаемость. Затраты на оборудование можно покрыть за несколько месяцев активного изготовления продукции для отопления.

По сути, это современный вариант бизнеса, но его актуальность никогда не уменьшится, ведь создание альтернативных видов топлива даёт возможность развивать другие сферы промышленности. Кроме того, в бытовом применении от брикетов также будет большая польза, ведь этот вид топлива значительно дешевле стандартной древесины.

В этом видео вы узнаете о линии по производству топливных брикетов:

Выгода бизнеса

Заниматься произведением топливных брикетов могут все желающие, главное — правильно составить план создания своего предприятия, определиться в плане выбора оборудования для изготовления топливных брикетов. Владельцы элеваторов и переработчики сельскохозяйственной продукции смогут заработать в несколько раз больше, ведь им не придётся тратиться на покупку сырья, используя уже имеющиеся отходы.

Владельцы элеваторов и переработчики сельскохозяйственной продукции смогут заработать в несколько раз больше, ведь им не придётся тратиться на покупку сырья, используя уже имеющиеся отходы.

Аграриям, занимающимся выращиванием различных культур, этот также бизнес будет кстати, ведь шелуха от подсолнуха, гречки, ржи и других растений может стать основой для произведения топлива. Лесозаготовители, имея много опилок и отходов из древесины, также могут превращать всё это в современный вариант топлива и зарабатывать на производстве немалые деньги. Если использовать этот тип в котельных средней мощности, можно сэкономить на закупке дров, усилить КПД в процессе горения.

Даже если нет возможности использовать уже имеющееся сырьё, его закупка полностью покрывается продажей готовой продукции. Поэтому говорить о выгодности бизнеса можно для самых разных категорий от предпринимателей и аграрных работников до людей, не имеющих основных материалов для произведения топлива.

youtube.com/embed/ejCF0vDlldE» allowfullscreen=»allowfullscreen»/>

Этапы создания предприятия

Чтобы в результате выбранный тип деятельности начал приносить хорошие деньги, надо продумать воплощение бизнес-плана в жизнь до мелочей, начиная с поиска места для произведения и хранения топлива и заканчивая юридическими моментами в процессе оформления и регистрации.

Создание плана работы поможет сэкономить время и силы. Он должен состоять из следующих пунктов:

- Поиск денежных вложений или же расчёт на кредит. Второй вариант рискованный, ведь в случае неудачи надо подумать о том, каким образом возвращать вложенные в покупку оборудования для изготовления топливных брикетов деньги.

- Поиск основы для создания готового топлива. Для этого надо обратиться к аграриям или лесозаготовителям. Искать материал самостоятельно, используя разные отходы, не вариант, ведь для качественного и бесперебойного процесса необходимы большие объёмы.

- Выбор и закупка оборудования для производства брикетов.

Важный элемент работы, от которого зависит не только мощность и количество изготавливаемого материала, но и денежные затраты.

Важный элемент работы, от которого зависит не только мощность и количество изготавливаемого материала, но и денежные затраты. - Проведение работ по установке линии, начало регистрации предприятия. Этап сложный, но интересный.

- Подбор персонала. Если станки будут полностью автоматизированы, то заботиться о количестве сотрудников не стоит. Достаточно нескольких людей, которые бы занимались контролем линии и отгрузкой готового материала на склад. Если объёмы создаваемой продукции пока небольшие, заниматься всем процессом и контролировать качество работы можно самостоятельно.

- Сбыт готовых брикетов. От количества клиентов и величины закупки зависит скорость изготовления новых брикетов. Предприятию постоянно надо развиваться и искать клиентов, это позволит говорить в будущем о расширении и скором возврате вложенных денег.

В процессе создания и регистрации нового бизнеса нет ничего сложного. Главное — составить чёткий план действий, расписать каждый этап работы, постепенно выполнять его. Результат не заставит себя долго ждать, а правильно организованное дело по произведению уже через некоторое время начнёт давать неплохую прибыль.

Главное — составить чёткий план действий, расписать каждый этап работы, постепенно выполнять его. Результат не заставит себя долго ждать, а правильно организованное дело по произведению уже через некоторое время начнёт давать неплохую прибыль.

Преимущества технологии

Производство материала состоит из нескольких этапов. Отходы и сырьё надо хорошо раздробить, чтобы получились однородные элементы для создания топлива. В процессе может применяться рубильный агрегат как отечественного, так и импортного типа, это не влияет на качество материала.

Использование отсеивателя в работе даёт возможность удалять от основы мелкие опилки и пыль, таким образом, используется только качественное сырьё. После этого шелуха обязательно просушивается, чтобы влажность не превышала 12%.

Можно купить не всю линию производства брикетов сразуС помощью пресса-экструдера массе придаётся готовая форма и создаются брикеты нужных параметров. Для процесса могут потребоваться и другие элементы оборудования, чтобы шлифовать, разогревать и качественно прессовать материал для создания топлива.

Подающий шнек и пресс вместе представляют собой часть линии, направленной на ускорение производства. Теплогенератор — обязательное условие для работы, ведь благодаря ему можно говорить о правильном процессе прессования, выделении смол и вяжущих веществ, нужных для уплотнения текстуры и склеивания её частиц. Благодаря использованию упаковочного агрегата и специального транспортёра производится быстрая отгрузка готового топлива в нужное место и экономия рабочей силы.

Автоматизированные линии могут быть укомплектованы и другими элементами, упрощающими создание брикетов. От этого зависит стоимость оборудования, скорость производства топлива и требуемая мощность.

Можно купить как всю установку сразу и просто поставить её в нужном месте, так и собирать компоненты оборудования по отдельности. Второй вариант позволяет сэкономить, но при этом тратится время и силы на поиск.

Создание топлива дома

Станок для изготовления топливных брикетов даёт возможность в домашних условиях заниматься производством. Можно сделать основное оборудование самостоятельно. Полученный механизм должен прессовать частицы, придавать им выбранную форму. Конечно, это не даст такого же высокого КПД в процессе сгорания, как при использовании брикетов, изготовленных на заводе, но использовать в качестве топлива самодельные элементы можно.

Можно сделать основное оборудование самостоятельно. Полученный механизм должен прессовать частицы, придавать им выбранную форму. Конечно, это не даст такого же высокого КПД в процессе сгорания, как при использовании брикетов, изготовленных на заводе, но использовать в качестве топлива самодельные элементы можно.

Мастера советуют начинающим бизнесменам заниматься изготовлением брикетов с помощью ручного привода, это даст возможность целиком контролировать все этапы процесса и следить за тем, чтобы работы выполнялась качественно. Процесс создания топлива можно поделить на несколько этапов:

- Измельчённое и сырье смешивается в нужной пропорции с глиной — хорошим клеящим элементом, пригодным для создания брикета правильной формы.

- Добавление воды и формирование брикета.

- Извлечение из формы и просушивание готового изделия. Чтобы уменьшить процент зольности, продукцию надо хорошо просушивать, желательно использовать при этом профессиональное оборудование.

Конечно, говорить в таком случае о больших объёмах продукции не приходится, но это может стать неплохим началом для развития и ускорения процесса. Заниматься интересным делом может каждый желающий, главное — составить описание работы и понимать возможные риски в процессе выполнения.

Выбор оборудования

В промышленных масштабах это — ключевой стадией работы, ведь правильно подобранное оборудование обеспечивает не только качественное создание продукции, но и увеличивает её объёмы. При покупке станка для производства топливных брикетов надо обратить внимание на коэффициент использования и операционные затраты. Чем ниже эти показатели, тем дороже оборудование будет стоить.

Изучение технических характеристик даст возможность не ошибиться в процессе работы, купить качественную модель. Дешёвые варианты предлагают небольшую производительность, к тому же затраты на электричество и обслуживающий персонал будут высокими. Начинающим предпринимателям лучше обращать внимание на покупку целой линии, это позволит правильно выполнять последовательность действий, создавать качественную продукцию. Стоимость готовой линии будет выше, нежели отдельных элементов, но это гарантирует качество и скорость выполнения процесса.

Дешёвые варианты предлагают небольшую производительность, к тому же затраты на электричество и обслуживающий персонал будут высокими. Начинающим предпринимателям лучше обращать внимание на покупку целой линии, это позволит правильно выполнять последовательность действий, создавать качественную продукцию. Стоимость готовой линии будет выше, нежели отдельных элементов, но это гарантирует качество и скорость выполнения процесса.

Производство топливных брикетов — многоэтапная процедура. Не нужно ожидать лёгкости и быстрой прибыли от выполнения процесса, это требует немалых сил и понимания технологии, только в этом случае можно говорить об успешном бизнесе.

Брикеты из опилок своими руками, пресс для производства брикетов

Нельзя отрицать, что брикеты из опилок — это один из самых эффективных видов твердого топлива, используемых для отопления дома. Они высококалорийны (выход тепла — около 5 кВт с 1 кг при сжигании), имеют небольшую зольность, а также удобны в складировании, поскольку занимают мало места. Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Отсюда и возникает интерес у многих домовладельцев – а нельзя ли как-то сделать топливные брикеты своими руками? Особенно когда есть для этого сырье по мизерной цене. Решение этого вопроса как раз и является темой данной статьи. В ней будут рассмотрены различные технологии производства брикет из опилок и других видов сырья на производстве и в домашних условиях. По итогу станет понятно, при каких обстоятельствах имеет смысл браться за это дело.

Способы изготовления брикетов

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях. Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Для справки. Также в качестве исходного материала для производства евродров могут служить различные агропромышленные отходы (шелуха, лузга семечек) и даже угольная пыль.

Дальше начинается основная операция – брикетирование, проще говоря, — прессовка опилок. На сегодняшний день это проделывают двумя способами:

- Формование из опилок брикетов на гидравлическом прессе.

- Производство методом экструзии.

Надо сказать, что при обеих технологиях результат достигается за счет сильного сдавливания древесного сырья, вследствие чего из него начинает выделяться природный компонент — лигнин. Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

От такого сжатия сырье самопроизвольно разогревается, что только способствует формованию прочного прямоугольного «кирпичика». Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

Экструзионный метод производства брикет из опилок легко понять на примере обычной домашней мясорубки или соковыжималки. Сырье загружается в приемный бункер агрегата и перемещается шнеком в сужающийся рабочий канал конической формы. Там и происходит его сжатие, при этом шнековый пресс для брикетов развивает чудовищное усилие – до 1000 Бар.

На выходе получаются дрова из опилок в виде шестигранника, которые проходят дополнительную термическую обработку и отрезаются в один размер специальным ножом. Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Основная нагрузка ложится на шнек (поз. 5) и коническую втулку (поз. 7), износ деталей напрямую зависит от количества выдавленных брикетов

5) и коническую втулку (поз. 7), износ деталей напрямую зависит от количества выдавленных брикетовИзготовление в домашних условиях

Понятно, что приобретать столь мощное оборудование, чтобы прессовать брикеты у себя дома – пустая затея. Даже если вы располагаете средствами и дармовым сырьем, окупить его стоимость удастся только в том случае, если прессовать дрова из опилок на продажу. Это значит, что выдержать традиционную технологию с выделением лигнина не удастся.

Подсказка. Отходы зимней обрезки деревьев отлично пойдут на брикетирование, если их предварительно измельчить дробилкой. О процессе сборки такого измельчителя веток читайте в отдельном материале.

Взамен домашние умельцы приспособились для формования «кирпичиков» использовать разные связующие, например:

- обойный или другой самый дешевый клей;

- глина;

- бумага, гофрокартон.

Чтобы не покупать дорогое сушильное и прессовое оборудование, в домашних условиях топливные брикеты делают следующим образом. Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1 : 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1 : 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Для справки. По этой технологии сообразительные хозяева прессуют брикеты из любых доступных материалов, способных гореть: из соломы, бумаги, картона, листьев, шелухи семечек и так далее.

Оборудование для производства

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.

Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы с рычагом из трубыНекоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Ручной станок с гидравлическим домкратомПримечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся.

Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

Заключение

Изготавливать топливные брикеты своими руками на самодельном оборудовании, в принципе, можно. Но для этого нужно иметь достаточно свободного времени и место для сушки и хранения горючего. Также важно, чтобы опилки не приходилось возить издалека или дорого покупать. При таком раскладе мероприятие вообще теряет всякий смысл, лучше уж купить грузовик дров. Выбор за вами, уважаемые домовладельцы.

линия по производству топливных брикетов эконом-класса

Предназначена для производства топливных брикетов из отходов органического происхождения (опилка, лузга подсолнечника и др.

), имеющих в своем составе линии.Главной особенностью линии является то, что в ней конструктивно заложена возможность увеличения производства брикетов в два раза при минимальных материальных затратах.Это особенно важно для мелких и средних производителей, фермеров, где для организации производства можно обойтись минимальным вложением средств.В случае необходимости измельчения «обзольной» доски, мелкотоварной древесины и других отходов диаметром не более 120÷140 мм с выходом фракции до 5мм, линию можем укомплектовать измельчителем древесины производительностью до 500кг/час УИОД-500.

), имеющих в своем составе линии.Главной особенностью линии является то, что в ней конструктивно заложена возможность увеличения производства брикетов в два раза при минимальных материальных затратах.Это особенно важно для мелких и средних производителей, фермеров, где для организации производства можно обойтись минимальным вложением средств.В случае необходимости измельчения «обзольной» доски, мелкотоварной древесины и других отходов диаметром не более 120÷140 мм с выходом фракции до 5мм, линию можем укомплектовать измельчителем древесины производительностью до 500кг/час УИОД-500.Техническая характеристика линии по производству топливных брикетов:

| Наименование показателей | Значение |

| Производительность: | 160 — 190 кг/час |

| Потребляемая электрическая мощность: | 23 кВт |

| Общий вес линии: | 1 920 кг |

| Обслуживающий персонал: | 2 чел |

| Площадь размещения: | 100 м² |

| Стоимость линии: | 109 000 грн. |

| Стоимость линии (б/н с ПДВ): | 130 800 грн. |

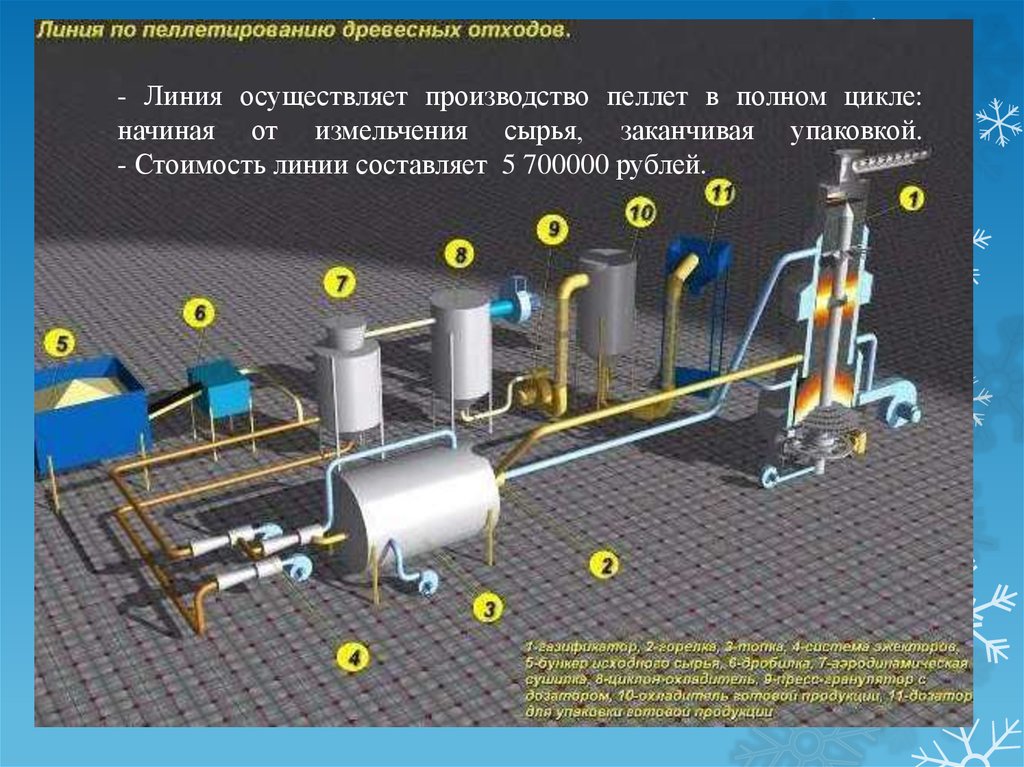

Технологическая линия производства топливных брикетов включает:

Калибратор

Сушилка

Конвеер винтовой

Пресс-экструдер ЭТ-200

Готовая продукция — Топливные брикеты

Телефоны для связи:

+38 (067) 884-70-30+38 (050) 086-35-81

Владимир Алексеевич

Получить консультацию по нашей продукции:+38 (067) 884-70-30+38 (050) 086-35-81

Брикетировочный пресси брикетировочные установки могут быть лучше обслужены компанией KINGMAN (KMEC)

Техника

1. Преимущества брикетов

Преимущества брикетов Брикетировочные машины охватывают широкий спектр, например, машины для брикетирования биомассы, машины для брикетирования угля, прессы для брикетирования металлов и так далее. В частности, прессы для брикетирования биомассы, как своего рода хорошо развитое оборудование, широко обслуживают клиентов по всему миру. Кроме того, благодаря уплотненной структуре и высокой плотности, после процесса экструзии сырье станет от менее 100 кг / м3 до типичных от 1000 до 1100 кг / м3.Брикеты можно хранить примерно в 10 раз меньше места, так что расходы на транспортировку и хранение будут благоприятно снижены, с другой стороны, его эффективность нагрева намного выше, чем у обычного топлива, например угля или непосредственно сожженных деревянных палочек или опилки.

В качестве альтернативы карбонизированные брикеты можно производить с помощью печей или другого оборудования для обугливания, предоставленного KMEC, чтобы максимально увеличить добавленную стоимость отходов.

2. Область применения сырья и типовых размеров брикетов

Материал, который можно использовать, включает агроотходы, такие как рисовая шелуха, кукурузные початки, скорлупа арахиса, скорлупа семян подсолнечника, кокосовая шелуха, кофейная гуща, стебли соломы; и древесные отходы, включая различные деревья и кустарники, опилки, стружку, ветки и ветви.

Готовые изделия обычно имеют круглую, квадратную или многоугольную форму с диаметром от 50 мм до 80 мм, но размер поперечного сечения может быть заранее задан на основе запросов клиентов.

Альбом некоторых видов сырья (сырья)

Топливная ценность различных веществ

| Название сырья | Энергетическая ценность (Ккал / кг) |

| Кора (древесина) | 3900 |

| Багасса (сахарный тростник) | 4200 |

| Бамбуковая пыль | 3700 |

| Стебли хлопка | 3800 |

| Стебли кукурузы | 3800 |

| Хвоя сосновая | 4000 |

| Рисовая шелуха | 3500 |

| Трава сар кханда | 3700 |

| Кофейная шелуха | 4200 |

| Скорлупа арахиса | 4000 |

| Роликовая оболочка семян | 4000 |

| Отходы джута | 4500 |

| Отходы сахарных заводов | 3300 |

| Мусор из сахарного тростника | 3500 |

| Пшеничная солома | 3700 |

| Архар Сталик | 4000 |

| Опилки | 4000 |

| Мазут тяжелый | 9900 |

| Керосин | 8900 |

| Дизель | 9400 |

| СНГ | 9400 |

| Уголь марки Б | 5000 |

| Уголь марки С | 4000 |

| Дрова | 3300 |

| Уголь | 6000 |

| Теплотворная способность брикетов «Белый уголь» | 4000 |

Основные параметры брикетов

| Имя | Значение |

| Плотность | 1. 1-1,3 г / см3 1-1,3 г / см3 |

| Стоимость топлива | 3700 ккал-5000 ккал |

| Выбросы диоксида серы | 0,38% (ниже национального стандарта 1-3%) |

| Выбросы двуокиси углерода | 0,22% (намного ниже национального стандарта) |

| Экологичность и переработка | переработано в качестве сельскохозяйственных калийных удобрений |

| Остаток при возгорании (зола) | 3.6% |

3. Процесс брикетирования

Технически пресс для брикетирования биомассы, являющийся основной частью всего процесса брикетирования , играет ключевую роль в преобразовании биомассы. и отсев в брикеты из биомассы. Кроме того, брикеты биомассы можно перерабатывать в древесный уголь

и отсев в брикеты из биомассы. Кроме того, брикеты биомассы можно перерабатывать в древесный уголь

Однако технологический процесс включает не только брикетирование как таковое, но и полную производственную линию , которая обычно включает другие этапы, объединенные с таким вспомогательным оборудованием, как дробление древесной щепы, измельчение, просеивание, сушка и упаковка в целом.

Важные факторы, резко влияющие на результат брикетирования

- Как правило, сельскохозяйственные или древесные отходы остаются высвобожденными, наполненными лигнином, который действует как клей, когерентно связывающий сырье во время процесса высокой температуры и высокого давления (HTHP). Однако, что касается различных характеристик материала, KMEC может разработать для вас наиболее подходящие модели брикетировочной машины ; например, древесный материал можно разделить на мягкую древесину и твердую древесину, иногда мягкую древесину, такую как сосновый лес, можно легко изготовить, в то время как с некоторой твердой древесиной, такой как ксилосма, время от времени также можно хорошо обрабатывать;

- Независимо от того, очищено сырье или нет, это повлияет на результат брикетирования, а игнорирование очистки сырья может привести к повреждению оборудования.

Так что просеивание не может быть пропущено;

Так что просеивание не может быть пропущено; - Размеры их также различны. Для удобства брикетирования размер сырья должен быть около 3 или 4 мм, не более 10 мм. В связи с этим предлагаемый вами материал большего размера должен быть либо раскрошен, либо раздроблен, либо обоими способами перед дальнейшей обработкой;

- Еще одним решающим фактором для сырья является влажность около 10-12%. В его нынешнем виде может потребоваться система сушки;

- Скорость подачи также оказывает определенное влияние на процесс;

- Степень сжатия прессов для брикетирования различается из-за требований к материалам.С этой целью индивидуальный дизайн и модель, обслуживаемая KMEC, удовлетворит клиентов с различными требованиями.

- Во время процесса брикетирования также необходимо учитывать температуру. Брикетировочные машины обычно оснащены нагревательной спиралью. Совершенно необходимо, чтобы змеевик (также называемый нагревателем) был включен до запуска брикетировочных машин , чтобы брикеты во время сжатия могли получить достаточно тепла.

Кроме того, температуру можно регулировать за счет использования различных материалов.Обычно температура нагрева составляет от 170 до 350 градусов по Цельсию или около того.

Кроме того, температуру можно регулировать за счет использования различных материалов.Обычно температура нагрева составляет от 170 до 350 градусов по Цельсию или около того.

4. вспомогательное оборудование

Помимо брикетировочных машин, полный завод, обслуживаемый KMEC, также, возможно, включает другие машины в соответствии с описанием выше, а именно окорочный станок , измельчитель древесины (для резки больших веток или бревен на куски), дробилка (или молотковая мельница для резки деревянных кусков до необходимых размеров), сушильная система (интегрированная с сушилкой, горелкой, трубопроводом), выхлопная труба, вытяжной вентилятор, воздушный шлюз, винтовой конвейер или ленточный конвейер, упаковочная машина или запечатывающая машина.Они будут адаптированы в соответствии с особыми требованиями клиентов, или же дизайнеры KMEC предложат вам продуманные и оптимизированные решения.

5. Карбонизация брикетов

Брикеты могут широко использоваться в качестве топлива для домашних каминов, котлов или применяться в промышленности, с одной стороны. И, с другой стороны, после вышеупомянутого процесса брикетирования они могут быть подвергнуты дальнейшей переработке, в частности, карбонизированы в древесный уголь .Обжиговые печи для обжига углерода или другое соответствующее оборудование может быть изготовлено KMEC на заказ. Обугленные брикеты также являются идеальным топливом для барбекю (барбекю).

KMEC может предложить пакет проектов с изысканным дизайном и высококачественным оборудованием, чтобы продвигаться вперед вместе с клиентами со всего мира!

Брикетировочные машины, Брикетировочный пресс, Брикет из биомассы, Запасные части — Производители, Поставщики, Экспортеры — Индия, Коимбатур, Тамил Наду

Брикетирование — это процесс производства топлива из отходов сельского хозяйства, таких как скорлупа арахиса, скорлупа орехов кешью, опилки, кокосовая сердцевина, кофейная шелуха, стебли хлопка и т. Д.,

Д.,

Самый лучший и эффективный процесс, обнаруженный на практике, — это производство брикетов из смеси 80% опилок и 20% скорлупы арахиса. В других случаях, например, в брикетах из 100% скорлупы арахиса, необходимо производить измельчение в порошок, что увеличивает стоимость производства.

Машина для производства брикетов называется Брикетировочная машина.

Брикетировочная машина обычно состоит из:

1. Брикетировочный пресс с редуктором.

2. Линия охлаждения 20 футов с опорами.

3. Набор фундаментных болтов.

4. Соединение машины и линии охлаждения

5. Матрица-1

6. Набор инструментов

7. Винтовой конвейер.

8. Винтовой конвейер и соединение машины.

9. Крышка винтового конвейера.

10. Масляный насос с охладителем и фильтром.

11. Шкивы и ремни

12. Моторные перила

13. Регулировочные болты перил двигателя

14. Инструмент для снятия штампа с D / держателя

15. Гибкая водяная труба для охлаждения штамподержателя

16.Стд. Запасные части Основная матрица, Разрезная матрица, Ram, Tikki, T / bolt, Collate

17. Со всеми электрическими принадлежностями

МОДЕЛЬ SUPER 60 DIA ВВЕДЕНИЕ

| Производственная мощность | 600-750 кг / час |

| Размер готовой продукции | 60 мм Диаметр |

| Форма готовой продукции | Цилиндрический |

| Форма сырья | Порошок / длина 1-3 мм |

| Общий вес | 4.5 тонн (приблизительно) |

МОЖНО ИСПОЛЬЗОВАТЬ СЫРЬЕ:

Пыль для деревянных пил: до 100%

Скорлупа арахиса, багасса (отходы сахарного тростника), прессовый шлам, отходы тамаринда, кофейная шелуха, рисовая шелуха, кокосовая сердцевина и т. Д. Это сырье может быть смешано до 30% вместе с опилками.

НЕОБХОДИМОЕ МЕСТО (ДЛЯ МАШИНЫ ДЛЯ БРИКЕТИРОВАНИЯ И СУШИЛКИ)

| Крытый | 100X40 футов |

| Открытое пространство | согласно требованию |

| Мощность | 60 л.с. |

ТРЕБОВАНИЯ К РАБОЧЕМУ:

| за смену | I оператор + 6 помощников |

СПЕЦИФИКАЦИЯ МАШИНЫ ДЛЯ БРИКЕТА: (приблизительно)

| Общая длина | 5.5 метров |

| Ширина | 1,8 м |

| Высота | 4 метра (с конвейером) |

| Общий вес | 4500 кг |

| Объем масла | 40 литров (приблизительно) |

| Масло | Альфа ZN220 |

Как упоминалось выше, обе модели принимают только порошкообразную форму сырья, поэтому требуется установка для производства порошка.Установка порошка состоит из:

SUPER 75 DIA МОДЕЛЬ AN ВВЕДЕНИЕ

| Производственная мощность | 1000-1100 кг / час (в среднем 1000 кг) |

| Размер готовой продукции | 75 мм (диаметр) |

| Форма готовой продукции | Цилиндрический |

| Форма сырья | Порошок / длина 1-10мм |

| Общий вес | 5.5 тонн (приблизительно) |

МОЖНО ИСПОЛЬЗОВАТЬ СЫРЬЕ:

Пыль для деревянных пил: до 100%

Скорлупа арахиса, багасса (отходы сахарного тростника), прессовый шлам, отходы тамаринда, кофейная шелуха, рисовая шелуха, кокосовая сердцевина и т. Д. Это сырье может быть смешано до 30% вместе с опилками.

НЕОБХОДИМОЕ МЕСТО (ДЛЯ МАШИНЫ ДЛЯ БРИКЕТИРОВАНИЯ И СУШИЛКИ)

| Крытый | 100X40 футов |

| Открытое пространство | согласно требованию |

| Мощность | 80 л.с. |

ТРЕБОВАНИЯ К РАБОЧЕМУ:

| за смену | I оператор + 6 помощников |

СПЕЦИФИКАЦИЯ МАШИНЫ ДЛЯ БРИКЕТА:

| Общая длина | 6 метров |

| Ширина | 2 м |

| Высота | 4 метра (с конвейером) |

| Общий вес | 5 500 кг |

| Объем масла | 50 литров (приблизительно) |

| Масло | Альфа ZN220 |

Как упоминалось выше, обе модели принимают только порошкообразную форму сырья, поэтому требуется установка для производства порошка.

| Производственная мощность | 1,500 — 1,600 кг / час |

| Размер готовой продукции | 90 мм (диаметр) |

| Форма готовой продукции | Цилиндрический |

| Форма сырья | Порошок / длина 1-10мм |

Используемое сырье:

Пыль для деревянных пил: до 100%

Скорлупа арахиса, багасса (отходы сахарного тростника), прессовая грязь, отходы тамаринда, кофейная шелуха, рисовая шелуха, кокосовая сердцевина и т. Д.Это сырье может быть смешано до 30% вместе с опилками.

Необходимое пространство (для брикетировочной машины и сушилки)

| Крытый | 100X40 футов |

| Открытое пространство | согласно требованию |

| Мощность | 75 л.с. |

Требование к рабочим:

| за смену | I оператор + 6 помощников |

Спецификация брикетировочной машины:

| Общая длина | 6 метров |

| Ширина | 2 м |

| Высота | 4 метра (с конвейером) |

| Общий вес | 7000 кг |

| Объем масла | 60 литров |

| Масло | Альфа ZN220 |

Брикетировочная установка

Завод по брикетированию биомассы производит брикеты из сельскохозяйственных отходов, лесных отходов.

Завод брикетирования состоит из

Система подачи с шнековым конвейером

Пресс

Система смазки

Линия охлаждения

Электрическая панель

Вышеупомянутая система — полуавтомобиль с меньшими трудозатратами.

Брикетировочный пресс — основная машина для формования брикетов твердого биотоплива из сыпучих сельскохозяйственных отходов. Пресс состоит из основного корпуса, называемого Skelton, изготовленного из стальных пластин толщиной 25 мм, который весит примерно 1,50 м.T .. Остальные части представляют собой два литых маховика, каждое весит 1000 кг.

Техническое обслуживание:

A. Замените такие запчасти, как коническая матрица, сплит-матрица, поршень, за 160 часов. и 40 часов.

Один раз замените компенсационное кольцо.

B. Замена масла (Alfa ZN 220) через 2000 часов. (40 латов)

C. Замените втулку из фосфорной бронзы через 5000 часов.

Сушильная машина:

Для контроля влажности необходимо установить еще одну сушилку

| Емкость по испарению влаги | 1000 г / час |

| Уровень влажности на входе | 35% |

| Уровень влажности на выходе | 5% |

Агроотходы можно использовать в качестве топочного топлива.

Технические характеристики древесных брикетов | Продукция

Брикеты из прессованных опилок

При производстве брикетов не используются химические добавки, клей или другие добавки.

Брикеты RUF — классический вид топлива для отопительных котлов, печей и каминов. Топливные брикеты из древесных опилок — экономичное, экологически чистое, экологически чистое топливо.

По оценке специалистов, при сжигании древесных топливных брикетов остается гораздо меньше смолы и золы, и они по крайней мере в два раза теплотворнее, чем дрова.Из-за низкого содержания серы при использовании брикетов из древесных опилок меньше нужно чистить дымоход, котел, топку или камин.

* Оптовая торговля: багажные мешки на поддонах для транспортировки и пленка аптраукиаме. Мы можем предложить очень большое количество блоков поставки.

Технические характеристики древесных брикетов:

Энергия: ~ 18 МДж / кг

Зола: обычно от 0,3 до 0,5%

Влажность: <8%

Один из брикетов RUF размером: 15x9x6 см

Соответствие стандарту DIN 51731.

Стандартная упаковка — мешки по 10 кг (12 блоков).

Один поддон — 96 мешков (960 кг).

Древесные брикеты Преимущества

— Всего одна тонна древесных брикетов заменяет пять кубометров дров. Блокирует и очень удобна для хранения и использования.

— Представьте, одна тонна брикетов — это примерно 1 м2 помещения. Вместо аморфной кучи дров, упавшей посреди двора, которую еще нужно собрать и положить в сарай, вы получите обычные брикеты из древесных опилок на поддоне.

— Длительное время горения. Брикеты из опилок горят в три-четыре раза дольше, чем обычная древесина! Это означает, что загрузка печи в печь должна быть значительно меньше.

— Брикеты из древесных опилок выделяют в два раза больше тепла, чем обычная древесина. Их теплотворная способность почти равна энергетической ценности угля. К тому же они обеспечивают в общей сложности постоянную температуру при горении, горит с минимальным количеством дыма, не стреляет, не искрит.

Это необходимо для того, чтобы ускорить процесс сушки сыпучей сырьевой массы.

Это необходимо для того, чтобы ускорить процесс сушки сыпучей сырьевой массы.

Важный элемент работы, от которого зависит не только мощность и количество изготавливаемого материала, но и денежные затраты.

Важный элемент работы, от которого зависит не только мощность и количество изготавливаемого материала, но и денежные затраты.

Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится. Так что просеивание не может быть пропущено;

Так что просеивание не может быть пропущено; Кроме того, температуру можно регулировать за счет использования различных материалов.Обычно температура нагрева составляет от 170 до 350 градусов по Цельсию или около того.

Кроме того, температуру можно регулировать за счет использования различных материалов.Обычно температура нагрева составляет от 170 до 350 градусов по Цельсию или около того.