Автоматизированная линия СГС-Л4 Арболит(380В/220Вт)

Оборудование для Вашего бизнеса.

Разработка, производство, продажа.

Главная \ Магазин \ Автоматизированные линии \ Для арболитовых блоков \ Автоматизированная линия СГС-Л4 Арболит(380В/220Вт)

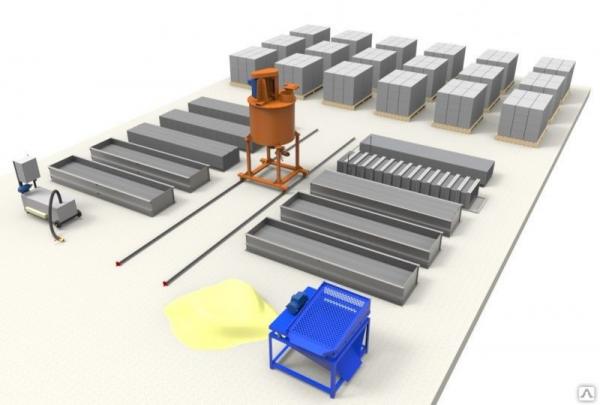

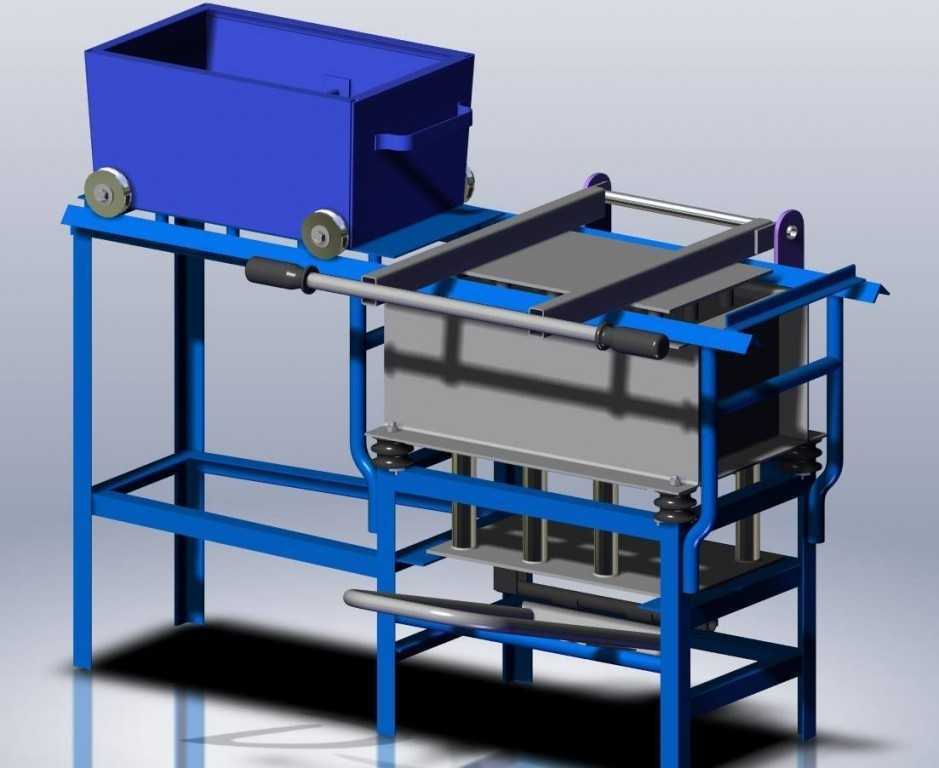

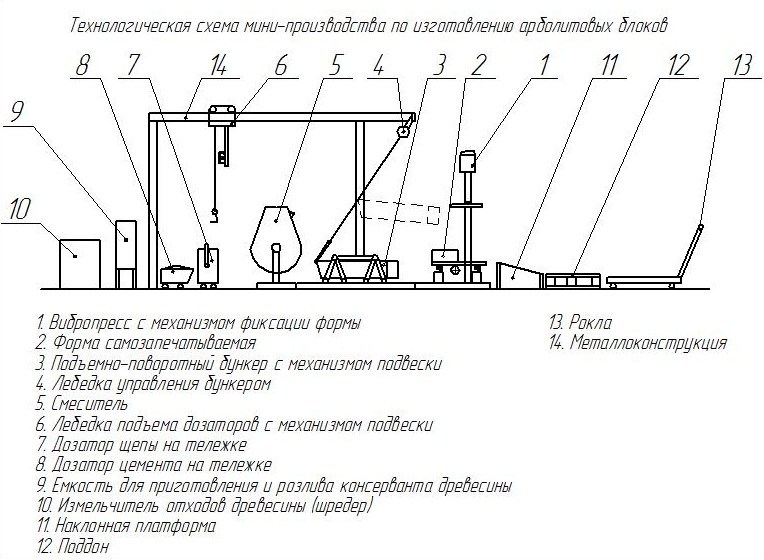

Универсальный комплекс оборудования для производства арболитовых и опилкобетонных блоков СГС-Л4 Арболит(380В/220В). Возможность производить арболитовые блоки и опилкобетонные стеновые блоки размером 200х300х600мм, 200х300х500(под заказ), перегородочные 100х300х600мм, 200х200х400мм, 100х200х400мм. Оборудование СГС-Л4 Арболит(380) позволяет производить арболитовые блоки по уникальной технологии, разработанной научными сотрудниками МГТУ им. Баумана, которая значительно экономит цемент и увеличивает марку прочности арболитовых блоков. Вы можете использовать и комбинировать любые материалы: щепа, опилки, шлак, стружка, керамзит и т.д. При этом Вы всегда получите отличный строительный материал — блоки. На нашем оборудовании Вы получаете сразу готовое изделие, которое укладывается на стеллаж или любую ровную поверхность и для этого не требуется специальных поддонов под каждый готовый блок. Производительность оборудования 50м.куб. в сутки и больше. Минимальная площадь производственного помещения от 100м.кв. Комплектация СГС-Л4 Арболит(380В/220В):

ВЕС СГС-Л4 Арболит(380В/220В)- 1137/987 кг.

Предлагаем посмотреть видеоролики, где представлено в работе наше оборудование для производства арболитовых блоков:

1. Автоматизированная линия СГС-Л4 Арболит под управлением трех красавиц На оборудование СГС могут работать даже девушки. Смотреть видео 2. Видеоролик демонстрирует работу оборудования СГС-Л4 Арболит по изготовлению арболитовых блоков. Смотреть видео

НОВИНКА !

Может работать в составе любой линии СГС !

теги: Автоматизированная линия для арболитовых блоков Назад |

Арболитовый блок, опилкоблок–производство–оборудование

Завод Стройтехника является разработчиком и изготовителем оборудования станков для производства арболитовых блоков и опилкобетонных блоков.

Арболит или арболитовые блоки – это строительные изделия, произведенные из легкого бетона состав которого включает в себя органический заполнитель (щепа) и связующее вещество (цемент).

Опилкоблоки (опилкобетон) – это материал, легкий бетон в состав которого входят древесные опилки, цемент, песок и вода.

Оборудование-станки для производства арболитовых блоков и изготовления опилкоблоков

| Рифей Буран | ||

| Стоимость оборудования | 5 646 000 руб | |

| Опилко и бетонные блоки | 500 шт/час | |

| Тротуарная плитка | 56 кв м/час | |

| Фактическая мощность | 40,8 кВт | |

| Масса установки | 12,5 тонн | |

Рифей Полюс | ||

| Стоимость станка | 5 089 000 руб | |

| Опилко и бетонные блоки | 425 шт/час | |

| Тротуарная плитка | 50 кв м/час | |

| Фактическая мощность | 32,2 кВт | |

| Масса установки | 8,7 тонн | |

Рифей Удар | ||

| Стоимость установки | 2 939 000 руб | |

| Арболитовый блок | 330 шт/час | |

| Тротуарная плитка | 25 кв м/час | |

| Фактическая мощность | 22 кВт | |

| Масса установки | 4,4 тонн | |

Рифей РАМ | ||

| Цена линии | 1 678 000 руб | |

| Стеновые камни | 150 шт/час | |

| Тротуарная плитка | 8 кв м/час | |

| Фактическая мощность | 15,7 кВт | |

| Масса установки | 3 тонны | |

Кондор | ||

| Стоимость станка | от 447 000 руб | |

| Арболитовый блок | 70. .80 шт/час .80 шт/час | |

| Тротуарная плитка | 7 кв м/час | |

| Фактическая мощность | 6,2 кВт | |

| Масса установки | от 630 кг | |

Важно! Оборудование для производства Рифей и Кондор предназначено не только для производства арболитовых блоков и опилкоблоков, но и других бетонных изделий, таких как: шлакоблок, керамзитобетонный блок, тротуарная плитка (более 20 видов), бордюр, теплоблок.

Технология производства арболитовых блоков и опилкоблоков.

Включает в себя следующие этапы:

- Подготовка смеси

- Запрессовка готовой смеси в матрицу

- Выпрессовка готовых изделий

- Сушка и складирование

Произведенный арболтовый блок и опилкоблок имеет следующие габаритные размеры 400х200х200мм.

Эксплуатационные характеристики арболитовых блоков:

- Морозостойкость -30-50 циклов

- Влагопоглощение — 40 — 80%

- Прочность на сжатие — 3-4 МПа

- Огнестойкость — 0,5-1,5 часа

- Прочность на изгиб — 0,6-1 МПа

- Теплопроводность — 0,1 Вт

- Звукопоглощение — 126-2000Гц

Преимущества арболитовых блоков и опилкоблоков

- Высокая экологичность материала

- Низкая теплопроводность и хорошая шумоизоляция

- Достаточная прочность и пластичность

- Малая масса арболитовых блоков

- Не гниют и не горят

В сравнении с другими строительными изделиями арболит более экономичен настадии: строительства (применяют более дешевые и легкие фундаменты, минимизация расхода цемента и песка, быстрые сроки строительства объекта), отделки помещений (нет необходимости в штукатурной сетки), эксплуатации здания (минимальные расходы на отопление и вентиляцию помещения).

Арболитовые блоки — недостатки, характеристики, размеры, состав

Арболит в большинстве источников описывается как материал с замечательными свойствами. Рекламные статьи превозносят арболитовые блоки, о недостатках материала скромно умалчивают. Но чудес не бывает, есть и минусы. Чтобы максимально использовать положительные качества и нейтрализовать отрицательные, стоит досконально разобраться в свойствах арболита, его характеристиках и особенностях применения.

Состав:

- Состав и производство арболитовых блоков

- Плотность арболита

- Прочность арболитовых блоков

- Теплопроводность арболита

- Поглощение влаги

- Морозостойкость

- Усадка материала

- Огнестойкость арболитовых блоков

- Звукоизоляция

- Паропроницаемость

- Недостатки арболитовых блоков

- Преимущества арболитовых блоков

Состав и производство арболитовых блоков

Мы начинаем наш материал с состава и производственного процесса. Дело в том, что от качества выполнения тех или иных процессов зависит наличие или отсутствие тех или иных дефектов материала. И это очень важно. Арболит позиционируется как одна из разновидностей крупнозернистых легких бетонов. В качестве наполнителя используется древесная стружка. Древесная щепа скрепляется в монолитную конструкцию цементным тестом.

Дело в том, что от качества выполнения тех или иных процессов зависит наличие или отсутствие тех или иных дефектов материала. И это очень важно. Арболит позиционируется как одна из разновидностей крупнозернистых легких бетонов. В качестве наполнителя используется древесная стружка. Древесная щепа скрепляется в монолитную конструкцию цементным тестом.

Материал используется в строительстве несколькими способами:

- блоки каменные крупноформатные;

- пустотелых блоков;

- плиты теплоизоляционные;

- смеси для заливки ограждающих конструкций на месте.

Кладочные блоки нашли самое широкое применение и под термином «арболит» понимается, прежде всего, именно они. Самый распространенный размер арболитовых блоков – 500×300×200 мм. Но в последнее время производители стали расширять свои продуктовые линейки и предлагать арболит других размеров.

Технология изготовления блоков относительно проста, но, как и везде, есть свои тонкости. Качество будущей продукции зависит от соблюдения нескольких важных производственных вопросов. Если производитель использует термин «арболит» в наименовании своей продукции, он должен соблюдать требования нормативной документации на такую продукцию, это:

Качество будущей продукции зависит от соблюдения нескольких важных производственных вопросов. Если производитель использует термин «арболит» в наименовании своей продукции, он должен соблюдать требования нормативной документации на такую продукцию, это:

- 1. ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

- 2. СН 549-82 «Инструкция по проектированию, изготовлению и эксплуатации конструкций и изделий из арболита».

Состав арболитовых блоков

Для изготовления арболитовых блоков применяют:

- Щепа древесная;

- Химические добавки;

- Вода;

- Цемент.

№1. Щепа древесная. Окончательная прочность сильно зависит от размера стружки. Чтобы получить именно арболит, свойства которого строго нормированы, для производства следует использовать щепу. Его размеры регламентированы. ГОСТ рекомендует максимальный размер частиц 40×10×5 мм (длина/ширина/толщина).

Лучшая производительность для блоков с размером стружки из интервалов:

- длина — до 25 мм;

- ширина — 5..10 мм;

- толщина — 3..5 мм.

Опилки, стружка, тиры, костер, солома и все остальное, что пытаются смешать с цементом для производства арболита, для его изготовления не годится. Только чистая щепа без коры, листьев, почвы и других нежелательных примесей. Считается, что добавление до 10 % коры или 5 % листвы не оказывает серьезного влияния на характеристики арболита. Но лучше, когда эти примеси отсутствуют.

Часто производство арболитовых блоков организуют на лесопильных и других деревообрабатывающих предприятиях. Для них арболит не является профильным бизнесом. В итоге недобросовестные производители, чтобы повысить рентабельность производства, добавляют, помимо самих чипов, то, что есть в наличии. Отсюда и непредсказуемое качество продуктов.

На специализированных предприятиях устанавливаются производительные валковые дробилки, откалиброванные на нужный размер щепы.

Для конечного потребителя порода древесины, из которой производится сырье, не имеет большого значения, но технологи должны это учитывать для правильной дозировки минерализаторов и выбора степени уплотнения. Так, щепа из лиственницы требует двойного количества добавок по сравнению с другими хвойными породами. Чаще других для производства щепы используют сосну, ель, реже лиственные породы.

№2. Химические добавки. Древесный наполнитель содержит сахара, препятствующие прилипанию цементного теста к поверхности древесных частиц.

Для решения этой проблемы используются 2 основные стратегии:

- 1. Сушка древесного сырья перед использованием в производстве в течение нескольких месяцев.

- 2. Минерализация поверхности щепы в растворе химических компонентов.

Наилучшие результаты достигаются при комплексном подходе к решению задачи. Снижение сахаристости и минерализации сырья позволяет решить и другие важные задачи:

- повышение биологической стойкости материала;

- снижение водопроницаемости при эксплуатации готового изделия.

Для решения всех этих задач в производстве арболита могут быть использованы следующие компоненты: хлористый кальций (ГОСТ 450–77), жидкое стекло (ГОСТ 13078–67), силикатный блок (ГОСТ 13079–67), сульфат алюминия ( ГОСТ 5155–74), известь (ГОСТ 9179–77).

№3. Вода. Арболитовые блоки, характеристики которых соответствуют заданным, можно получить, выполняя определенный порядок технологических операций. Воду с добавлением минерализаторов готовят заранее. Расход компонентов берется в следующих соотношениях:

| Additive | CaCl 2 | Al2 (SO 4 ) 3 | Al 2 (SO 4 ) 3 + Ca (OH) 2 |

|---|---|---|---|

| Расход на 1м3 арболита, кг | 12 | 12 | 8+4 |

Стружка засыпается в смеситель принудительного действия. Обычные гравитационные бетоносмесители не обеспечивают достаточной гомогенизации. Вода с растворенным минерализатором смешивается и равномерно распределяется по поверхности щепы. Смешивание происходит в течение 20 секунд. На следующем этапе добавляется цемент. Смешивание с цементом длится 3 минуты.

Вода с растворенным минерализатором смешивается и равномерно распределяется по поверхности щепы. Смешивание происходит в течение 20 секунд. На следующем этапе добавляется цемент. Смешивание с цементом длится 3 минуты.

№4. Цемент. Достаточная прочность материала для использования в строительстве достигается только при использовании цемента марки не ниже 400. Цемент имеет свойство быстро терять марку при хранении. Даже на заводе-изготовителе цемент часто не соответствует заявленным характеристикам. Поэтому лучше, когда арболитовые блоки, технические характеристики которых должны соответствовать требованиям, предъявляемым к конструкционным материалам, изготавливаются из 500-го цемента.

Формование блоков

Формование должно быть завершено в течение следующих 15 минут после смешивания. В зависимости от степени механизации последующих процессов различают следующие способы формования:

- ручное формование без вибрации;

- ручная формовка с вибрацией; Производство

- на вибрационной машине; Изготовление

- на вибрационной машине с грузом.

Механизация процессов позволяет получать более качественные и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию.

Выдерживание изделия в опалубке применяют в кустарном производстве, когда снятию опалубки сразу после формовки препятствует слишком жидкая консистенция раствора. Как правило, плесень удаляется без вскрытия.

Необработанные блоки остаются на съемном нижнем поддоне или прямо на полу цеха.

Арболитовые блоки, состав которых одинаков, могут получать разные характеристики в зависимости от способа и степени уплотнения. Основной целью прессования смеси в форму является не увеличение ее плотности. Основная задача – создание структуры равномерно распределенной по объему щепы из произвольно ориентированного, полностью покрытого цементным тестом.

Вибрация при уплотнении очень дозированная. Чрезмерные вибрации вызывают оседание цементного теста на дно формы. Важно сохранить его равномерное распределение по объему при полном покрытии зерен наполнителя. Даже в арболите высокой плотности древесная стружка не всплывает в растворе цемента с водой. Цементное тесто работает как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Важно сохранить его равномерное распределение по объему при полном покрытии зерен наполнителя. Даже в арболите высокой плотности древесная стружка не всплывает в растворе цемента с водой. Цементное тесто работает как клей, покрывающий зерна наполнителя. Меняется только концентрация щепы в объеме и толщина покрывающего ее цементного камня.

Блоки герметизируются при значениях, достаточных для взаимной переориентации зерен наполнителя и увеличения площади их контакта. Сжатия и деформации самих чипов не происходит. Это обеспечивает сохранение размера блока после снятия уплотняющего усилия.

Необходимость точного дозирования всех компонентов и соблюдение технологии

Точность дозировки компонентов регламентируется ГОСТ. Допуски не могут превышать нескольких процентов. В условиях недостатка воды гидратации всего объема цемента не происходит. Его превышение нежелательно по нескольким причинам:

- Превышение водоцементного отношения снижает прочность.

- Избыточная пластичность препятствует извлечению влажного блока из формы сразу после формования.

- Увеличено время хранения блока на поддоне до начальной установки.

Концентрация минерализаторов для щепы, идущей в арболит, важна для прочности и долговечности материала. Дозировки компонентов, приведенные в нормативах, рассчитаны для определенного калибра заполнителя и его влажности на уровне 25 %. Оптимальная дозировка подбирается опытным путем на основе испытаний готовых образцов.

Для процесса гидратации важна температура водного раствора с минерализаторами. Она не должна быть меньше 15°С. Для установления необходимой температуры в холодное время года воду подогревают или держат в отапливаемом помещении. Химический подогрев воды возможен и при использовании в качестве минерализатора CaCl2.

Плотность арболита

По назначению материал условно делится на 2 вида:

- теплоизоляционные;

- конструкционный.

Определяющим фактором является плотность продукта. Считается, что блоки плотностью до 500 кг/м 3 не подходят для использования в составе несущих конструкций. Но их можно использовать для теплоизоляции при возведении наружных стен в зданиях, где нагрузку от кровли или перекрытий воспринимают колонны или другие элементы.

Типичными значениями для конструкционных блоков являются значения плотности от 550 до 700 кг/м3. Но можно купить изделия плотностью до 850 кг/м3. Слишком высокие значения говорят о хорошей несущей способности элементов, но уступают более легким по теплоизоляционным качествам. Плотность материала измеряется при неизменной массе, когда агрегат перестает терять влагу.

Стены из литого арболита могут иметь плотность около 300 кг/м3, но по несущей способности не уступают стенам из камня плотностью 550 кг/м3.

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может быть присвоена марка и класс по прочности на сжатие. Как правило, они связаны с плотностью материалов.

По результатам испытаний изделиям может быть присвоена марка и класс по прочности на сжатие. Как правило, они связаны с плотностью материалов.

| Плотность, кг/м3 | Марка | Класс |

|---|---|---|

| 400 — 500 | М 5 | В 0,35 |

| 450 — 500 | М 10 | В 0,75 |

| 500 | М 15 | В версии 1.0 |

| 500 — 650 | — | В 1,5 |

| 500 — 700 | М 25 | В версии 2.0 |

| 600 — 750 | М 35 | В 2,5 |

| 700 — 850 | М 50 | В 3,5 |

Как и в случае с изделиями из тяжелого бетона, марка является средним значением по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95% образцов должны соответствовать классу.

Для реальных испытаний с хорошей выборкой связь между маркой и классом через коэффициенты пересчета неверна. В этом случае разрыв между маркой и классом может говорить о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовление арболитовых блоков учитывается с помощью коэффициентов вариации. Для продукции 1-й категории качества допускается значение 18%, для высшей — 15%.

В каменной кладке небольшие размеры изделий делают понятие классности бессмысленным. При покупке крупных кладочных камней, представляющих собой арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается применять блоки класса В 1,0. Для более высоких стен нужны элементы класса В 1,5. Для 2 – 3-х этажных домов используют блоки классов Б 2,0 и В 2,5.

Прочность на сжатие арболита типична для ячеистого бетона. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может достигать до 2300 МПа. Такие показатели делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность образования трещин, то для арболита эта проблема не стоит.

Модуль упругости элементов может достигать до 2300 МПа. Такие показатели делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность образования трещин, то для арболита эта проблема не стоит.

Теплопроводность арболита

Теплопроводность арболита является одним из основных параметров.

Растет с увеличением плотности в следующей последовательности:

Рекомендуемая ГОСТом толщина ограждающих конструкций из арболита в умеренных широтах составляет 38 см. Но стены такой толщины возводят редко. На практике для стен жилых домов блоки 500×300×200 мм кладут плашмя в ряд. Вкупе с внутренней и внешней отделкой этого достаточно для поддержания комфортной температуры в помещениях без проблем с конденсатом.

Дополнительную теплоизоляцию часто проводят с помощью теплых штукатурных систем толщиной 1,5-2 см с добавлением перлита. Для неотапливаемых или периодически отапливаемых помещений (бань) часто применяют укладку блоков на ребро.

Влагопоглощение арболита

В характеристиках арболита указана величина водопоглощения до 85% для теплоизоляционных блоков и до 75% для конструкционных. Эти значения нужно понимать. Блочная конструкция состоит из разрозненных древесных щепок, склеенных между собой цементным камнем. Они ориентированы относительно друг друга хаотично.

Вода, вылитая на поверхность блока, свободно проходит через него. Естественно, при погружении вода способна вытеснить большое количество воздуха, содержащегося внутри агрегата. Если блок вытащить из воды, вода вытекает и цементный камень быстро высыхает.

Арболитовые блоки, находящиеся в естественной среде, например, в стене дома, фактически не накапливают влагу из окружающего воздуха. Это связано с очень низкой сорбционной влажностью материала, так как минерализованная щепа и цемент являются негигроскопичными и слабо смачиваемыми материалами. Именно этим и вызвана популярность использования материала для строительства бань.

Если полить водой недостроенную стену из арболита снаружи, есть шанс увидеть ее внутри. Поэтому материал не используется без фасадной отделки. Для арболита рекомендуется отделка штукатурными растворами или установка навесных фасадных систем.

Морозостойкость

Постепенное разрушение продуктов при замораживании и оттаивании происходит в результате расширения замерзающей воды в пустотах. Чем больше в них воды, тем меньше циклов заморозки-оттаивания способен выдержать материал без разрушения.

Низкое сорбционное влагопоглощение придает арболиту хорошую морозостойкость. Минимальное значение F25 и достигает F50. Защита арболита от прямого воздействия влаги, повышает реальную морозостойкость материала в конструкции. К тому же есть реальные примеры эксплуатации зданий из арболита по 7-10 лет без повреждения стен. Причем речь идет о стенах, которые не защищены от воздействия внешних факторов окружающей среды.

Усадка материала

Считается, что арболит совершенно не склонен к усадке. Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они останавливаются еще на этапе созревания блока в производстве. Некритическое уменьшение размеров блоков (на 0,4 — 0,8%) возможно после укладки блоков в конструкцию.

Но небольшие усадочные процессы в первые месяцы все же присутствуют. В основном они останавливаются еще на этапе созревания блока в производстве. Некритическое уменьшение размеров блоков (на 0,4 — 0,8%) возможно после укладки блоков в конструкцию.

Некоторое уменьшение высоты блоков может происходить под весом вышележащих элементов, перекрытий и кровельных конструкций. Во избежание проблем с отделкой не рекомендуется выполнять оштукатуривание в первые 4 месяца после завершения основного комплекса работ.

Огнестойкость арболитовых блоков

По огнестойкости арболитовые блоки имеют следующие параметры:

- группа горючести — Г1, т.е. это слабогорючий материал;

- группа горючести — В1, материал не распространяющий горение;

- дымообразующая способность — Д1, малодымящий материал.

Звукоизоляция

По звукопоглощению арболитовые блоки превосходят такие материалы, как кирпич и дерево. Коэффициент звукопоглощения арболитовых блоков составляет 0,17 – 0,6 в акустическом диапазоне от 135 до 2000 Гц.

Паропроницаемость

Арболит – дышащий материал; его паропроницаемость до 35%. Именно поэтому в домах, построенных из этого материала, нет сырости, а микроклимат комфортный как в холодное, так и в теплое время года.

Недостатки арболитовых блоков

Каким бы хорошим ни был арболит, недостатки материала все же стоит знать и учитывать.

Несколько сомнительных моментов способны поколебать решимость строителя:

— 1. Изобилие на рынке блоков «гаражного» качества.

Их прочность, сопротивление теплопередаче неизвестны даже производителю. Есть трудности с приобретением заводского арболита в регионах. Выше мы писали о самых важных моментах в производстве арболитовых блоков. Как вы понимаете, выполнение некоторых задач в кустарных условиях просто невозможно.

— 2. Недостаточная точность геометрии.

По точности геометрии арболитовые блоки уступают другим легкобетонным кладочным камням (пенобетон, газобетон). Особенно это актуально для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей вызывают необходимость увеличения толщины швов до 10 — 15 мм. А это влечет за собой промерзание кладки по швам, перерасход средств и снижение скорости кладочных работ.

Особенно это актуально для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей вызывают необходимость увеличения толщины швов до 10 — 15 мм. А это влечет за собой промерзание кладки по швам, перерасход средств и снижение скорости кладочных работ.

Производители рекомендуют использовать для кладки теплые растворы перлита, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

— 3. Необходимость защиты от прямого воздействия влаги.

Теоретически незащищенная кладка может быть проницаема для больших напоров ветра, но реального подтверждения этому явлению получено не было. Нанесение штукатурных покрытий на поверхность решает проблемы с водопроницаемостью.

— 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточной автоматизацией производственных процессов, степенью развития технологии и скромными объемами производства. В результате себестоимость пенобетона и газобетонных блоков ниже в 1,5 раза.

В результате себестоимость пенобетона и газобетонных блоков ниже в 1,5 раза.

— 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» отделки.

Преимущества арболитовых блоков

Тех, кто решил строить по арболитовой технологии, должны вдохновить ее многочисленные преимущества:

+ 1. Экологичность материала.

Даже его минерализаторы не выделяют в атмосферу вредных веществ.

+ 2. Самая высокая паропроницаемость.

+ 3. Легкость материала.

Легкость материала и его эластичность не требуют мощного и жесткого основания. Дополнительным бонусом является сейсмостойкость.

+ 4. Простота обработки.

+ 5. Легкое крепление.

В арболит можно вбивать гвозди и вкручивать в него шурупы, как в дерево.

+ 6. Низкая теплопроводность.

Отличное сопротивление теплопередаче при достаточной прочности для малоэтажного строительства позволяет обойтись без дополнительного утепления и получить однослойную конструкцию стены.

+ 7. Низкая звукопроницаемость.

+ 8. Отказ от армирования.

Возможность отказаться от армирования кладки и устройства монолитных поясов на малогабаритных объектах.

+ 9. Биологическая устойчивость.

+ 10. Негорючесть.

Принять участие в опросе:

Ваше мнение об арболитовых блоках

Отзывы о ваннах Jika в стальных и акриловых моделях, практический опыт

Японский перфоратор: ТОП 10 лучших, рейтинг 2019

Аргоновый сварочный аппарат: виды, как выбрать, лучшие модели

Как утеплить балкон своими руками — потолок, стены и пол +Видео

Вам будет интересно

Энергоресурсосберегающие технологии производства строительных материалов с использованием солнечной энергии | LB

В статье рассматривается производство строительных материалов как важная отрасль экономики страны. Этот сектор экономики характеризуется высоким уровнем материалоемкости. Проблема поиска новых источников энергии является самой важной в мире. Использование солнечной энергии для термообработки различных бетонов – новое энергоэффективное перспективное направление, разработанное учеными Кызылординского государственного университета имени Коркыт Ата. Использование гелиотехнологий позволяет экономить 50-100% традиционных видов топлива при экологичности окружающей среды, отсутствии выбросов от сжигания топлива, высоком качестве и низкой себестоимости железобетонных изделий и конструкций. Все разрабатываемые в университете технологии направлены на снижение воздействия на окружающую среду, энерго- и ресурсосбережение и достижение высокого уровня качества жизни населения. В целом ученые Кызылординского государственного университета имени Коркыт Ата видят формулу развития науки в новом десятилетии устойчивого развития Казахстана в будущем.

Этот сектор экономики характеризуется высоким уровнем материалоемкости. Проблема поиска новых источников энергии является самой важной в мире. Использование солнечной энергии для термообработки различных бетонов – новое энергоэффективное перспективное направление, разработанное учеными Кызылординского государственного университета имени Коркыт Ата. Использование гелиотехнологий позволяет экономить 50-100% традиционных видов топлива при экологичности окружающей среды, отсутствии выбросов от сжигания топлива, высоком качестве и низкой себестоимости железобетонных изделий и конструкций. Все разрабатываемые в университете технологии направлены на снижение воздействия на окружающую среду, энерго- и ресурсосбережение и достижение высокого уровня качества жизни населения. В целом ученые Кызылординского государственного университета имени Коркыт Ата видят формулу развития науки в новом десятилетии устойчивого развития Казахстана в будущем.

Ключевые слова : энергоэффективность, ресурсосбережение, солнечная энергия, бетон, арболит, пенобетон, температура, влажность

Проблема рационального использования энергоресурсов становится все более актуальной во всем мире и ее решение становится стратегическая задача для многих государств. Продолжающийся мировой экономический кризис, неуклонный рост цен на природные энергоресурсы, экологические проблемы, снижение выбросов вредных веществ и парниковых газов в атмосферу вызывают необходимость принятия немедленных комплексных мер по решению вопросов энергосбережения и энергоэффективности. 1 Обрабатывающая промышленность оказывает все большее влияние на формирование среднего класса. Так, по данным Фонда информационных технологий и инноваций (США), создание 1 рабочего места в обрабатывающей промышленности приводит к созданию от 2 до 5 дополнительных рабочих мест в других отраслях, развитие технологий ведет к увеличению знаний и навыков работников. рабочие; в США уровень заработной платы в обрабатывающей промышленности в среднем на 9% выше, чем в других отраслях экономики; секторы обрабатывающей промышленности — самые инновационные в экономике, в США 70% научно-исследовательских и опытно-конструкторских работ выполняется в этом секторе; состояние обрабатывающей промышленности и сферы услуг взаимозависимы (например, услуги, основанные на информационных и коммуникационных технологиях, сильно зависят от промышленных товаров).

Продолжающийся мировой экономический кризис, неуклонный рост цен на природные энергоресурсы, экологические проблемы, снижение выбросов вредных веществ и парниковых газов в атмосферу вызывают необходимость принятия немедленных комплексных мер по решению вопросов энергосбережения и энергоэффективности. 1 Обрабатывающая промышленность оказывает все большее влияние на формирование среднего класса. Так, по данным Фонда информационных технологий и инноваций (США), создание 1 рабочего места в обрабатывающей промышленности приводит к созданию от 2 до 5 дополнительных рабочих мест в других отраслях, развитие технологий ведет к увеличению знаний и навыков работников. рабочие; в США уровень заработной платы в обрабатывающей промышленности в среднем на 9% выше, чем в других отраслях экономики; секторы обрабатывающей промышленности — самые инновационные в экономике, в США 70% научно-исследовательских и опытно-конструкторских работ выполняется в этом секторе; состояние обрабатывающей промышленности и сферы услуг взаимозависимы (например, услуги, основанные на информационных и коммуникационных технологиях, сильно зависят от промышленных товаров). Государственная программа индустриально-инновационного развития Республики Казахстан на 2015-2019 годы.

Государственная программа индустриально-инновационного развития Республики Казахстан на 2015-2019 годы.

Производство строительных материалов является важной отраслью экономики страны, имеет развитую структуру и в значительной степени обеспечивает потребности внутреннего строительства. В то же время данный сектор характеризуется большой энергоемкостью, себестоимостью производства и высоким уровнем материалоемкости. Удельный вес используемого импортного сырья, материалов, покупной продукции, топлива в себестоимости продукции остается высоким. Основной задачей производства строительных материалов является полное обеспечение внутреннего рынка строительными материалами отечественного производства и увеличение экспортного потенциала. Одним из основных направлений развития техники является создание новых производств: современных строительных материалов и конструкций с повышенными (на 15-20 процентов) физико-механическими свойствами для возведения зданий и сооружений; теплоизоляционные материалы на основе минерального и полимерного сырья, золошлаковых отходов; легкий полистиролбетон; ячеистое стекло.

Модернизация действующих строительных производств сегодня требует: разработки и внедрения технологий получения строительных материалов с высокими технологическими и эксплуатационными показателями с использованием собственного сырья для обеспечения более глубокой переработки сырья и материалов, увеличения вовлечения вторичных ресурсов в производство; разработка и внедрение ресурсосберегающих технологий производства эффективных строительных материалов и изделий; техническое перевооружение цементных заводов за счет внедрения трех новых технологических линий по производству сухого цемента, что позволит снизить его энергоемкость на 20-30 процентов, использовать альтернативные виды топлива для обжига клинкера; освоение технологий производства керамических изделий; модернизация действующего производства нерудных материалов; внедрение в стекольное производство технологий, связанных с организацией производства энергосберегающего, многослойного, зеркального, гнутого закаленного стекла, что позволит сократить импорт данной продукции. Проблема поиска новых источников энергии является одной из важнейших, поскольку от нее зависит дальнейшее развитие всех отраслей промышленности во всех странах мира. Для снижения энергоемкости, материалоемкости, себестоимости строительной отрасли необходимо активно привлекать инновационные технологии, в том числе с использованием возобновляемых источников энергии. Источники углеводородов — нефть и газ незаменимы и, вероятно, в конце этого века их запасы на Земле иссякнут. Использование солнечной энергии является одним из самых простых и недорогих. Во многих технологически развитых странах ведутся интенсивные исследования и этот вид энергии в Европе уже используется для отопления и освещения жилых и общественных зданий. В Казахстане и России подобные исследования по использованию солнечной энергии широко проводятся в промышленной и гражданской сферах и особенно в строительной отрасли, в частности в производстве сборных железобетонных изделий и других. Использование солнечной энергии для термообработки железобетонных изделий потребовало обширных теоретических и экспериментальных исследований.

Проблема поиска новых источников энергии является одной из важнейших, поскольку от нее зависит дальнейшее развитие всех отраслей промышленности во всех странах мира. Для снижения энергоемкости, материалоемкости, себестоимости строительной отрасли необходимо активно привлекать инновационные технологии, в том числе с использованием возобновляемых источников энергии. Источники углеводородов — нефть и газ незаменимы и, вероятно, в конце этого века их запасы на Земле иссякнут. Использование солнечной энергии является одним из самых простых и недорогих. Во многих технологически развитых странах ведутся интенсивные исследования и этот вид энергии в Европе уже используется для отопления и освещения жилых и общественных зданий. В Казахстане и России подобные исследования по использованию солнечной энергии широко проводятся в промышленной и гражданской сферах и особенно в строительной отрасли, в частности в производстве сборных железобетонных изделий и других. Использование солнечной энергии для термообработки железобетонных изделий потребовало обширных теоретических и экспериментальных исследований. В Советском Союзе вопрос тщательно изучался учеными России и Казахстана и была предложена технология использования методов прямого использования солнечной энергии для производства сборных изделий на полигонах. Эти исследования охватывали широкий круг вопросов — теоретических, экспериментальных, технологических, экологических и экономических. В результате были разработаны и внедрены в производство в южных регионах страны различные методы гелиотехники. Исследования по использованию солнечной энергии проводятся в Кызылординском государственном университете имени Коркыт Ата. Ученые решают вопросы использования гелиотехнологии для производства сборных железобетонных изделий на заводских площадках не только сезонно в теплый период года, но и в холодное время года, т.е. круглогодично, 2−5 , а также задачи по применению гелиотехники не только для обычного бетона, но и для таких материалов, как арболит, полистиролбетон, пенобетон и др. 6−10

В Советском Союзе вопрос тщательно изучался учеными России и Казахстана и была предложена технология использования методов прямого использования солнечной энергии для производства сборных изделий на полигонах. Эти исследования охватывали широкий круг вопросов — теоретических, экспериментальных, технологических, экологических и экономических. В результате были разработаны и внедрены в производство в южных регионах страны различные методы гелиотехники. Исследования по использованию солнечной энергии проводятся в Кызылординском государственном университете имени Коркыт Ата. Ученые решают вопросы использования гелиотехнологии для производства сборных железобетонных изделий на заводских площадках не только сезонно в теплый период года, но и в холодное время года, т.е. круглогодично, 2−5 , а также задачи по применению гелиотехники не только для обычного бетона, но и для таких материалов, как арболит, полистиролбетон, пенобетон и др. 6−10

Начаты масштабные исследования с разработкой теоретических вопросов. Одной из первых задач была проблема теплообмена выпускаемой продукции с окружающей средой. Теплопередача при нагреве бетона происходит через стороны формы и происходит на ранней стадии с повышением температуры бетона со стороны формы, обращенных к солнцу. При нагреве бетона температурные поля претерпевают определенные изменения и происходит теплообмен при движении тепла от бетона наружу. При выдержке формованных изделий в пленочных камерах теплообмен происходит наружу до достижения бетоном максимальной температуры; то же самое происходит при охлаждении. Расчеты показали, что теплообмен со средой в процессе нагрева не имеет решающего значения при термообработке бетона в летний период. В холодные месяцы или в дождливую пасмурную погоду, когда разница температур окружающего воздуха и бетона очень заметна, этот процесс имеет большое значение. В этом случае необходимо либо увеличить время выдержки бетона в форме, либо использовать дублирующий источник прогрева. Изучение вопросов теплообмена позволило разработать технологию термической обработки изделий.

Одной из первых задач была проблема теплообмена выпускаемой продукции с окружающей средой. Теплопередача при нагреве бетона происходит через стороны формы и происходит на ранней стадии с повышением температуры бетона со стороны формы, обращенных к солнцу. При нагреве бетона температурные поля претерпевают определенные изменения и происходит теплообмен при движении тепла от бетона наружу. При выдержке формованных изделий в пленочных камерах теплообмен происходит наружу до достижения бетоном максимальной температуры; то же самое происходит при охлаждении. Расчеты показали, что теплообмен со средой в процессе нагрева не имеет решающего значения при термообработке бетона в летний период. В холодные месяцы или в дождливую пасмурную погоду, когда разница температур окружающего воздуха и бетона очень заметна, этот процесс имеет большое значение. В этом случае необходимо либо увеличить время выдержки бетона в форме, либо использовать дублирующий источник прогрева. Изучение вопросов теплообмена позволило разработать технологию термической обработки изделий.

Важным вопросом для обеспечения условий YHE для твердения бетона, а значит и для качества изготавливаемых бетонных конструкций, является влажность среды

Обычно за счет массообмена с окружающей средой и внутреннего массообмена бетон быстро теряет влаги при затвердевании, что приводит к недостатку прочности. Особенно это проявляется при хранении формованных изделий в сухом жарком климате. Проведенные исследования позволили найти простое, но эффективное решение — покрытие поверхности изделий в форме путем установки на нее специального светопрозрачного, но теплоизолирующего покрытия. За счет этого покрытия в зазоре 2-2,5 см между поверхностью бетона и покрытием образуется влажность 100%. Это создает комфортные условия для твердения бетона и обеспечения производства продукции высокого качества. Изготовленные с таким покрытием железобетонные изделия обладают высокими прочностными характеристиками и долговечностью. 11−13 Высокое качество бетона, его структура и свойства определены многолетними исследованиями, проведенными в Кызылординском государственном университете и на заводах ЖБИ в городах Актау, Кызылорда. Во всех случаях структура и свойства бетона (прочность на сжатие, предел прочности при растяжении, модуль упругости, морозостойкость) не только не отличались от таковых бетонов, твердеющих в течение 28 сут в нормальных температурно-влажностных условиях, но даже превосходили их.

Во всех случаях структура и свойства бетона (прочность на сжатие, предел прочности при растяжении, модуль упругости, морозостойкость) не только не отличались от таковых бетонов, твердеющих в течение 28 сут в нормальных температурно-влажностных условиях, но даже превосходили их.

На основе теоретических положений и экспериментальных исследований разработаны технологии производства различных железобетонных изделий на заводских площадках с термической обработкой продуктов солнечной энергетики. 12−14 Технология построена следующим образом. Подготовленные к укладке бетонные формы на полигоне очищали после опалубки от ранее изготовленных изделий и смазывали. Установили арматуру с креплениями, которые обеспечивают заданный проектом защитный слой бетона. Бетонная смесь доставляется на землю с БСУ любым способом (автотранспортом, бункерами, автобетононасосами и т.д.), в форму, уплотняется, поверхность изделий выравнивается и сразу отформованное изделие укладывается на формованное изделие с плотным прилеганием к бортам формы. Для более эффективного использования солнечной энергии к формовке изделий следует приступать к работе в 8 часов утра, чтобы наиболее мощный поток излучения от Солнца давал возможность передать больше тепла бетону в течение суток, а, следовательно, обеспечить быстрое твердение бетона.

Для более эффективного использования солнечной энергии к формовке изделий следует приступать к работе в 8 часов утра, чтобы наиболее мощный поток излучения от Солнца давал возможность передать больше тепла бетону в течение суток, а, следовательно, обеспечить быстрое твердение бетона.

При разработке технологии серьезное внимание уделялось определению оптимальных режимов выдержки изделий до формы. Исследования показали, что за сутки бетон приобретает прочность равную 50-60% проектной, но в особо жаркие дни прочность за сутки достигает 70-75%. Затвердевшие изделия разуплотняют, укладывают на полигоне в штабели, накрывают брезентом или полиэтиленовой пленкой и выдерживают в таком положении 24 часа, в течение которых бетон достигает прочности 70-80% проектной. При выдержке продукции на полигоне их штабеля лучше накрывать брезентом, который рекомендуется через 2-3 часа в течение дня орошать водой. Исследования показали, что формованные изделия удобно выдерживать в легкой камере из полиэтиленовой пленки. Эту камеру задвигают на штабель и продукты выдерживают в ней как в теплице, продолжая нагреваться от проникающих сквозь пленку солнечных лучей. В холодное время года формованные изделия укладываются в пленочную камеру, в которую сверху и снизу подается тепло от ТЭН или инфракрасных излучателей. Такой дополнительный подвод тепла к солнечному излучению позволяет обеспечить в течение суток достижение прочности бетона до 75-80% проектной. При этой технологии поверхность бетона в изделиях покрывается пленкообразующей жидкостью, которая через 20-30 мин. Застывает в виде невидимой пленки толщиной 100 мкм и надежно защищает бетон от потери влаги, рис. 1 и 2. На дополнительный подогрев бетона в этом случае расходуется от 20 до 60 кВт электроэнергии на 1 м3 бетона, что значительно меньше, чем при паровом или электрическом обогреве. Обеззараживание изделий производится только при разнице температур поверхности бетона и окружающего воздуха не более 200С.

Эту камеру задвигают на штабель и продукты выдерживают в ней как в теплице, продолжая нагреваться от проникающих сквозь пленку солнечных лучей. В холодное время года формованные изделия укладываются в пленочную камеру, в которую сверху и снизу подается тепло от ТЭН или инфракрасных излучателей. Такой дополнительный подвод тепла к солнечному излучению позволяет обеспечить в течение суток достижение прочности бетона до 75-80% проектной. При этой технологии поверхность бетона в изделиях покрывается пленкообразующей жидкостью, которая через 20-30 мин. Застывает в виде невидимой пленки толщиной 100 мкм и надежно защищает бетон от потери влаги, рис. 1 и 2. На дополнительный подогрев бетона в этом случае расходуется от 20 до 60 кВт электроэнергии на 1 м3 бетона, что значительно меньше, чем при паровом или электрическом обогреве. Обеззараживание изделий производится только при разнице температур поверхности бетона и окружающего воздуха не более 200С.

Рисунок 1 Схема интенсификации твердения бетона трубчатыми электронагревателями в светопрозрачной камере. 1 – светопрозрачное покрытие, 2 – свежеформованное изделие, 3 – пленкообразующая композиция, 4 – ТЭНы.

1 – светопрозрачное покрытие, 2 – свежеформованное изделие, 3 – пленкообразующая композиция, 4 – ТЭНы.

Рисунок 2 Гелиокамера для термообработки бетона с двухсторонним подводом тепловой энергии г. Кызылорда.

Новые подходы к технологии гелиотермической обработки сборных железобетонных конструкций в условиях сухого жаркого климата Республики Казахстан обеспечивают экономию 50-100% традиционного топлива, экологически чистую окружающую среду, котельные без дымовых выбросов, гарантированные высокое качество изделий и конструкций при меньшей себестоимости при ежедневном цикле оборотных форм. В Кызылординском государственном университете разработан новый высокоэффективный метод комбинированной гелиотермической обработки обычного бетона, полистиролбетона, арболита через гелиосистемы с циркулирующими промежуточными теплоносителями на полигонах и в закрытых цехах. 15 Способ заключается в получении качественных бетонных изделий и конструкций круглогодично, эффективно использующих солнечную энергию в осенне-весенний и зимний периоды года с применением круглогодичных гелиосистем с циркулирующим промежуточным теплоносителем, а также с привлечением традиционных виды энергии при отсутствии солнечной энергии. При этом гелиокамера или гелиоформ с продукцией под термообработкой гелиопокровного прохода (ТТ) в летние сезоны года в условиях гелиополигона, а также в осенне-весенне-зимние периоды года и при отсутствии солнечной радиации подключена круглогодичная гелиосистема с промежуточным тепловым носителем.

При этом гелиокамера или гелиоформ с продукцией под термообработкой гелиопокровного прохода (ТТ) в летние сезоны года в условиях гелиополигона, а также в осенне-весенне-зимние периоды года и при отсутствии солнечной радиации подключена круглогодичная гелиосистема с промежуточным тепловым носителем.

Термическая солнечная обработка проходит по мягким режимам при максимальной температуре 700 градусов в камере или под гелиопокрытием, с повышением температуры подъема 4-7 часов, условной изотермической выдержкой продукта в течение 6-7 часов, и охлаждение до 35°С. В камере создается 100% влажность за счет того, что на дно камеры наливается вода. Прочность бетона 50-70% R28 в 24-х часовом возрасте. Этот способ тепловой солнечной обработки бетонных изделий даст круглогодичную термообработку, возможность экономии 50-100% традиционных видов топлива, экологичность, высокое качество изготавливаемых изделий и конструкций. Для полистиролбетона разработана тепловая солнечная обработка (ГО) через солнечную систему с использованием промежуточного теплоносителя («Инновационный патент на изобретение № 25072. Способ термической обработки строительных изделий из полистиролбетонной смеси, Казпатент, Инновационный патент № 28207. Способ термической обработки арболитовых строительных изделий.Казпатент, Опубликовано 19..02.2014.), рис. 3−5. 16,17

Способ термической обработки строительных изделий из полистиролбетонной смеси, Казпатент, Инновационный патент № 28207. Способ термической обработки арболитовых строительных изделий.Казпатент, Опубликовано 19..02.2014.), рис. 3−5. 16,17

Рисунок 3 Гелиосистема термообработки с промежуточным теплоносителем (котел, электронный контроллер, насос). Пилотный проект.

Рисунок 4 Гелиосистема с циркулирующим промежуточным теплоносителем. Пилотный проект.

Рисунок 5 Термическая обработка в просвете в гелиокамере с дублированием через гелиосистему с циркулирующим промежуточным теплоносителем и добавочно-дублирующими видами энергии.

В мире ежегодно в результате обмолота образуется около 600 миллионов тонн рисовой шелухи. По большей части его сжигают в печах или подвергают захоронению, требующему привлечения больших земель. Но самое интересное, что шелуха не растворяется в земле из-за присутствия в ней двуокиси кремния. Сжигание шелухи приводит к выделению веществ, способных пагубно сказаться на характере и здоровье человека. Утилизация рисовой шелухи является актуальной проблемой во всем мире, особенно в странах, где рис является основным зерновым продуктом (Китай, Индия, Египет, Южная Корея, Африка и отчасти Россия, Узбекистан). Между тем, утилизированная рисовая шелуха может принести большую пользу человеку; его потенциал еще мало используется в промышленности. Ученые университета своими исследованиями доказали возможность получения нового композиционного материала-арболита на основе рисовой шелухи, а также предложили эффективную технологию термической обработки арболита с использованием солнечной энергии. В результате проведенных исследований по термической обработке арболита интенсифицированные режимы термической обработки не рекомендовались. Попытка пропарить арболит обычным бетоном привела к снижению прочности. Это связано с тем, что при пропаривании увеличиваются внутренние напряжения из-за объемных деформаций заполнителя, которые нарушают целостность структуры материала, при этом увеличивается выделение сахаров из древесного заполнителя, что способствует «отравлению» бетона.

Сжигание шелухи приводит к выделению веществ, способных пагубно сказаться на характере и здоровье человека. Утилизация рисовой шелухи является актуальной проблемой во всем мире, особенно в странах, где рис является основным зерновым продуктом (Китай, Индия, Египет, Южная Корея, Африка и отчасти Россия, Узбекистан). Между тем, утилизированная рисовая шелуха может принести большую пользу человеку; его потенциал еще мало используется в промышленности. Ученые университета своими исследованиями доказали возможность получения нового композиционного материала-арболита на основе рисовой шелухи, а также предложили эффективную технологию термической обработки арболита с использованием солнечной энергии. В результате проведенных исследований по термической обработке арболита интенсифицированные режимы термической обработки не рекомендовались. Попытка пропарить арболит обычным бетоном привела к снижению прочности. Это связано с тем, что при пропаривании увеличиваются внутренние напряжения из-за объемных деформаций заполнителя, которые нарушают целостность структуры материала, при этом увеличивается выделение сахаров из древесного заполнителя, что способствует «отравлению» бетона. Наилучшие результаты получены при низкотемпературной обработке арболита в мягких режимах: температура 40-50°С и относительная влажность 80%. В этом режиме арболит приобретает прочность на разрыв через 18-20 часов. Однако его крепость не превышает 25-40% от марочной, а влажность остается в пределах 30-35%. Для дальнейшего повышения прочности и снижения влажности до регламентированных значений необходима дополнительная выдержка изделий в закрытом складском помещении при температуре 16-18°С не менее 7-14 дней. После этого продукция может быть отправлена на склад с любым температурно-влажностным режимом – естественное хранение, устранение влаги. Закалка изделия является важной технологической операцией в производстве арболита, поэтому изучение процессов закалки и выбор оптимальных способов их ускорения имеют большое практическое значение. Установлено, что во всех случаях наиболее эффективна термическая обработка арболита при температуре 40°С и относительной влажности воздуха 50-60%. Повышение температуры нагрева выше 40°С приводит к снижению конечной прочности материала из-за деформационных свойств древесины и других целлюлозосодержащих заполнителей.

Наилучшие результаты получены при низкотемпературной обработке арболита в мягких режимах: температура 40-50°С и относительная влажность 80%. В этом режиме арболит приобретает прочность на разрыв через 18-20 часов. Однако его крепость не превышает 25-40% от марочной, а влажность остается в пределах 30-35%. Для дальнейшего повышения прочности и снижения влажности до регламентированных значений необходима дополнительная выдержка изделий в закрытом складском помещении при температуре 16-18°С не менее 7-14 дней. После этого продукция может быть отправлена на склад с любым температурно-влажностным режимом – естественное хранение, устранение влаги. Закалка изделия является важной технологической операцией в производстве арболита, поэтому изучение процессов закалки и выбор оптимальных способов их ускорения имеют большое практическое значение. Установлено, что во всех случаях наиболее эффективна термическая обработка арболита при температуре 40°С и относительной влажности воздуха 50-60%. Повышение температуры нагрева выше 40°С приводит к снижению конечной прочности материала из-за деформационных свойств древесины и других целлюлозосодержащих заполнителей.

Для изделий и конструкций из арболита режим термической обработки должен обеспечивать не только требуемый отпуск и расчетную прочность, но и выделение влаги в изделиях, не превышающее заданного значения. Для снижения влажности изделий и конструкций их термическую обработку необходимо проводить в условиях, способствующих испарению влаги из арболита. Такой нагрев должен осуществляться при температуре не выше 400С в камерах, оборудованных термоэлектрическими охладителями (ТЭО), обогревателями, инфракрасными излучателями или газовыми горелками, с дополнительной вентиляцией в них. Термическая обработка арболитовых изделий в среде насыщенного пара или паровоздушной среды, а также на термоподдонах не допускается. На сегодняшний день актуальность приобретает решение вопроса термообработки практически всех видов бетонов, в том числе и легких, с использованием нетрадиционной энергии — солнечной энергии.

Новые методы организации технологий гелиотермической обработки различных видов ЖБИ в сухой жаркой среде позволят сэкономить 50-100% традиционных видов топлива экологически чистой природы, без выбросов при сжигании топлива, высокого качества и низкой стоимость железобетонных изделий и конструкций. В университете разработаны эффективные методы комбинированной гелиотермической обработки в светопрозрачных камерах под пленкообразующей композицией с использованием не только прямого солнечного излучения, но и с дополнительным подогревом гелиоформ через солнечные модули, рис. 6. Аруова Л.Б., Даужанов Н.Т., Бисенов К.А., Крылов Б.А., Гусев Б.В. (Патент «Гелиокамера для термообработки железобетонных изделий». Казпатент №31795 от 22.12.2016). 18,19 Технология относится к области методов круглогодичной комбинированной термообработки различных видов бетона (железобетонных изделий, полистиролбетона, арболита, пенобетона) с применением светопрозрачных гелиопокрытий, систем солнечных электростанций и дублирования источники энергии. Метод заключается в получении круглогодично качественных железобетонных изделий и конструкций, максимальном использовании солнечной энергии в осенне-весенний и зимний периоды года с использованием круглогодичных солнечных электростанций и дублирования электроэнергии.

В университете разработаны эффективные методы комбинированной гелиотермической обработки в светопрозрачных камерах под пленкообразующей композицией с использованием не только прямого солнечного излучения, но и с дополнительным подогревом гелиоформ через солнечные модули, рис. 6. Аруова Л.Б., Даужанов Н.Т., Бисенов К.А., Крылов Б.А., Гусев Б.В. (Патент «Гелиокамера для термообработки железобетонных изделий». Казпатент №31795 от 22.12.2016). 18,19 Технология относится к области методов круглогодичной комбинированной термообработки различных видов бетона (железобетонных изделий, полистиролбетона, арболита, пенобетона) с применением светопрозрачных гелиопокрытий, систем солнечных электростанций и дублирования источники энергии. Метод заключается в получении круглогодично качественных железобетонных изделий и конструкций, максимальном использовании солнечной энергии в осенне-весенний и зимний периоды года с использованием круглогодичных солнечных электростанций и дублирования электроэнергии. Светопрозрачная гелиокамера или гелиоформа с гелиокрышным изделием проходит термическую обработку в летний период в условиях гелиополигона совместно с системой солнечной электростанции, где в осенне-весенне-зимние периоды года и в в пасмурную погоду подключаются дополнительные удваивающие источники энергии, на случай нехватки или недостатка солнечной энергии. Основным оборудованием для гелиотермической обработки является гелиокрышка. Расстояние между поверхностью свежеуложенного бетона и светопрозрачным покрытием 20-30 мм. В качестве светопрозрачного материала рекомендуется использовать: полиэтиленовую непокрытую стабилизированную пленку марок СПК, КТ, Т толщиной 150-300 мкм; Пленка поливинилхлоридная пластифицированная техническая марок С и Б толщиной 150-230 мкм; стекло толщиной 4-6 мм. При использовании светопрозрачного покрытия в осенне-зимне-весенние периоды года с комбинированной солнечной термообработкой светопрозрачное гелиопокрытие целесообразно размещать под углом к горизонту.

Светопрозрачная гелиокамера или гелиоформа с гелиокрышным изделием проходит термическую обработку в летний период в условиях гелиополигона совместно с системой солнечной электростанции, где в осенне-весенне-зимние периоды года и в в пасмурную погоду подключаются дополнительные удваивающие источники энергии, на случай нехватки или недостатка солнечной энергии. Основным оборудованием для гелиотермической обработки является гелиокрышка. Расстояние между поверхностью свежеуложенного бетона и светопрозрачным покрытием 20-30 мм. В качестве светопрозрачного материала рекомендуется использовать: полиэтиленовую непокрытую стабилизированную пленку марок СПК, КТ, Т толщиной 150-300 мкм; Пленка поливинилхлоридная пластифицированная техническая марок С и Б толщиной 150-230 мкм; стекло толщиной 4-6 мм. При использовании светопрозрачного покрытия в осенне-зимне-весенние периоды года с комбинированной солнечной термообработкой светопрозрачное гелиопокрытие целесообразно размещать под углом к горизонту. Термическую обработку проводят в мягких режимах при максимальной температуре не более 700 градусов в камере или под гелиопокрытием, с подъемом температуры 5-7 часов, условной изотермической выдержкой 5-7 часов и медленное охлаждение до 35-50 0С. В камере создается влажностный режим твердения изделий путем накрытия изделий мокрым брезентом.

Термическую обработку проводят в мягких режимах при максимальной температуре не более 700 градусов в камере или под гелиопокрытием, с подъемом температуры 5-7 часов, условной изотермической выдержкой 5-7 часов и медленное охлаждение до 35-50 0С. В камере создается влажностный режим твердения изделий путем накрытия изделий мокрым брезентом.

Рисунок 6 Гелиосистема для использования солнечной энергии через солнечные модули для термообработки различных видов бетонов.

Установленные прочности образцов полистиролбетона, прошедших гелиотермическую обработку, показали, что они превышают прочность образцов, затвердевших в нормальной среде, на 40-100%. Образцы полистиролбетона средней плотности D800 достигают в солнечной камере с промежуточным теплоносителем 7,9 МПа, в нормальных условиях на 5,5 МПа – выше на 690,6%; Образцы со средней плотностью D500 достигаются в солнечной камере с промежуточным теплоносителем 3 МПа, в нормальных условиях 1,1 МПа – на 40 % выше; Полистиролбетон средней плотности D350 достигает в солнечной камере с промежуточным теплоносителем 2,8 МПа, в нормальных условиях 0,9 МПа выше на 32 %. Арболит марки 15 на рисовой шелухе достигает при закалке в солнечной камере 1,61МПа. Исследованные структуры полистиролбетонов, арболитов, подвергнутых различным методам солнечно-термической обработки, показали, что фазовый химический состав новообразований аналогичен бетонному камню, образующемуся в обычных условиях, что еще раз доказывает их высокое качество. 20−23

Арболит марки 15 на рисовой шелухе достигает при закалке в солнечной камере 1,61МПа. Исследованные структуры полистиролбетонов, арболитов, подвергнутых различным методам солнечно-термической обработки, показали, что фазовый химический состав новообразований аналогичен бетонному камню, образующемуся в обычных условиях, что еще раз доказывает их высокое качество. 20−23

Проведенные исследования дают основания для положительной оценки методов гелиотехники и рекомендации по широкому производственному использованию гелиотермической обработки различных железобетонных изделий, рис. 7 и 8. Ученые разработали и испытали новые высокоэффективные гелиотехнологии пенобетона. Низкоэнергетическая технология производства пенобетонных изделий гелиевым нагревом позволяет снизить энергозатраты на термообработку, получать качественные изделия в суточном производственном цикле. Прочность пенобетона составляет 1023 градуса в час, а суточная прочность составляет 1,6 МПа или 55% от R28, при этом в возрасте 28 суток прочность гелиотермокрепленного пенобетона выше, чем затвердевшего в нормальных условиях, на 51 %. Комплексная гелиотермическая обработка пенобетона в гелиоформах под гелиопокрытием обеспечивает высокое качество изделий за счет сочетания мягкого термообработки и экзотермического режима цемента. 24−30 Результаты выполненных исследований внедрены на заводах по производству обычного бетона, полистиролбетонных блоков АО «Курылыс» в г. Кызылорда, ТОО ДПЭ г. Актау на стадии термообработки-солнечной энергии. Результаты исследования апробированы ТОО «Строительно-транспортная компания», ведутся переговоры по внедрению ТОО «Алматинский мостостроительный завод» (АМЗ) (Рисунок 9). Следует подчеркнуть, что солнечные технологии отличаются высокой экологичностью и безопасностью. Эффективность гелиотехнологии можно значительно повысить за счет использования новых быстротвердеющих вяжущих и химических добавок, которые уже появились на рынке и дают более интенсивное твердение бетона. Технико-экономические расчеты показывают, что использование гелиотехники значительно экономит традиционные энергоресурсы — пар или электроэнергию и, в конечном счете, затраты на топливо.

Комплексная гелиотермическая обработка пенобетона в гелиоформах под гелиопокрытием обеспечивает высокое качество изделий за счет сочетания мягкого термообработки и экзотермического режима цемента. 24−30 Результаты выполненных исследований внедрены на заводах по производству обычного бетона, полистиролбетонных блоков АО «Курылыс» в г. Кызылорда, ТОО ДПЭ г. Актау на стадии термообработки-солнечной энергии. Результаты исследования апробированы ТОО «Строительно-транспортная компания», ведутся переговоры по внедрению ТОО «Алматинский мостостроительный завод» (АМЗ) (Рисунок 9). Следует подчеркнуть, что солнечные технологии отличаются высокой экологичностью и безопасностью. Эффективность гелиотехнологии можно значительно повысить за счет использования новых быстротвердеющих вяжущих и химических добавок, которые уже появились на рынке и дают более интенсивное твердение бетона. Технико-экономические расчеты показывают, что использование гелиотехники значительно экономит традиционные энергоресурсы — пар или электроэнергию и, в конечном счете, затраты на топливо. 31−32

31−32

Рисунок 7 Схема открытой солнечной площадки по производству различных железобетонных изделий.

Рисунок 8 Схема изготовления различных железобетонных изделий в закрытом цехе с тепловой обработкой солнечной энергией.

Рисунок 9 Докторанты университета проводят экспериментальные исследования.

Как известно, 1 кг условного топлива позволяет получить 7000 ккал тепла, 1 кг пара позволяет получить около 600 ккал., 1м 3 газа при сгорании дает 8500 ккал. В производстве сборных железобетонных изделий для термической обработки формованных изделий в основном используют пар, которого расходуется от 400 до 1200 кг на 1 м 3 железобетона. Даже если при средних затратах 500 кг пара на обогрев 1 м 3 железобетонных изделий выделяется 300 000 ккал тепла, что соответствует стоимости газового топлива свыше 35 м 3 газа на обогрев 1 м 3 продукты. В Республике Казахстан выпуск сборного железобетона в 2012 году составил около 4765,49тыс. м 3 . Если по гелиотехнологии ежегодно в теплый период года производить 200 000 м 3 сборных железобетонных изделий, то можно будет сэкономить 7 млн м 3 топлива в пересчете на газ. Если в холодные месяцы года комбинированная гелиотехнология производит 100 000 м 3 продукции в год, то по сравнению с паровым отоплением экономия топлива может составить еще 1,7 млн м3 газа (предполагается, что при комбинированном способе расход топлива в пересчете на газ составит 17 м 3 ). Таким образом, в целом при использовании гелиевого прогрева бетона экономия условного топлива в пересчете на газ составит 8,7 млн м3 по сравнению с традиционным видом термообработки. 33,34

В Республике Казахстан выпуск сборного железобетона в 2012 году составил около 4765,49тыс. м 3 . Если по гелиотехнологии ежегодно в теплый период года производить 200 000 м 3 сборных железобетонных изделий, то можно будет сэкономить 7 млн м 3 топлива в пересчете на газ. Если в холодные месяцы года комбинированная гелиотехнология производит 100 000 м 3 продукции в год, то по сравнению с паровым отоплением экономия топлива может составить еще 1,7 млн м3 газа (предполагается, что при комбинированном способе расход топлива в пересчете на газ составит 17 м 3 ). Таким образом, в целом при использовании гелиевого прогрева бетона экономия условного топлива в пересчете на газ составит 8,7 млн м3 по сравнению с традиционным видом термообработки. 33,34

Технологии, разработанные учеными университета, востребованы рядом промышленных предприятий Казахстана. Результаты исследований и практические результаты использования высокоэффективных инновационных энерго- и ресурсосберегающих технологий, выполненные авторами из Кызылординского государственного университета, опубликованы в более чем 100 статьях и защищены 14 авторскими свидетельствами и патентами, разработан ряд рекомендаций для практического применения, а также учебников и учебных пособий для вузов. Полученные результаты весьма обнадеживают и открываются широкие перспективы использования солнечной энергии в других сферах экономики и промышленного производства. В настоящее время в стране начинается реализация новой стратегии развития «Казахстан-2050», главная цель которой – войти к 2050 году в число 30 наиболее развитых стран мира. Новый курс развития должен привести к формированию конкурентоспособной и модель экономики в Казахстане. С принятием Казахстаном «Стратегии «Казахстан 2050» и Концепции перехода к «зеленой» экономике страна выбрала принципиально новый путь развития общества. Согласно Концепции, направление государственной политики на снижение воздействия ключевую роль будет играть экология, ресурсосбережение и достижение высокого уровня качества жизни населения.В целом формулу развития науки в новом десятилетии университет видит в научном обеспечении высоких технологий в развитии отраслей экономики, путем внедрения собственных и заимствованных технологий для создания научных основ технологических укладов, обеспечивающих устойчивое развитие Казахстана в будущем.

Полученные результаты весьма обнадеживают и открываются широкие перспективы использования солнечной энергии в других сферах экономики и промышленного производства. В настоящее время в стране начинается реализация новой стратегии развития «Казахстан-2050», главная цель которой – войти к 2050 году в число 30 наиболее развитых стран мира. Новый курс развития должен привести к формированию конкурентоспособной и модель экономики в Казахстане. С принятием Казахстаном «Стратегии «Казахстан 2050» и Концепции перехода к «зеленой» экономике страна выбрала принципиально новый путь развития общества. Согласно Концепции, направление государственной политики на снижение воздействия ключевую роль будет играть экология, ресурсосбережение и достижение высокого уровня качества жизни населения.В целом формулу развития науки в новом десятилетии университет видит в научном обеспечении высоких технологий в развитии отраслей экономики, путем внедрения собственных и заимствованных технологий для создания научных основ технологических укладов, обеспечивающих устойчивое развитие Казахстана в будущем.

желобчатый)

желобчатый)