Линия для производства саморезов по дереву

Линия для производства саморезов по дереву

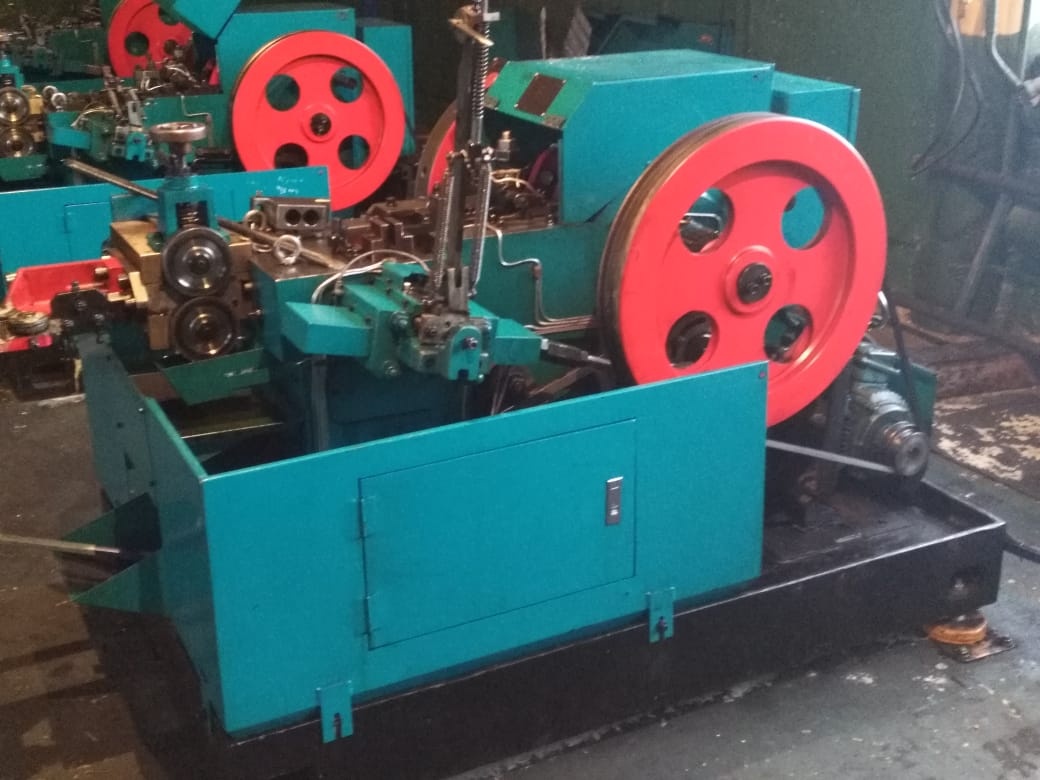

Холодновысадочный автомат ID5x65 — 14 500 USD

Технические характеристики

Максимальный диаметр готовых изделий: 2-5 мм

Длина готовых изделий: 12-65 мм

Максимальная производительность: 140-160 шт/мин

Количество станций штамповки: 1

Максимальная длина резки: 85 мм

Статичная длина выдвижения матрицы (K.O ход): 90 мм

Динамическая длина выдвижения матрицы (P.K.O ход): 7 мм

Размер среза (толщина*ширина *длина): 9*32*65 мм

Диаметр статичного держателя матрицы / Размер главной матрицы: Ф34.5/80 мм

Размеры основного штампа: Ф31*60 мм

Диаметр отрезного штампа: Ф19 мм

Главный ход скользящего контакта: 92 мм

Мощность двигателя: 2.2 кВт

Мощность масляного насоса двигателя: 180 Вт

Размеры станка: 1.85*1.1*1.22 м

Вес: 1800 кг

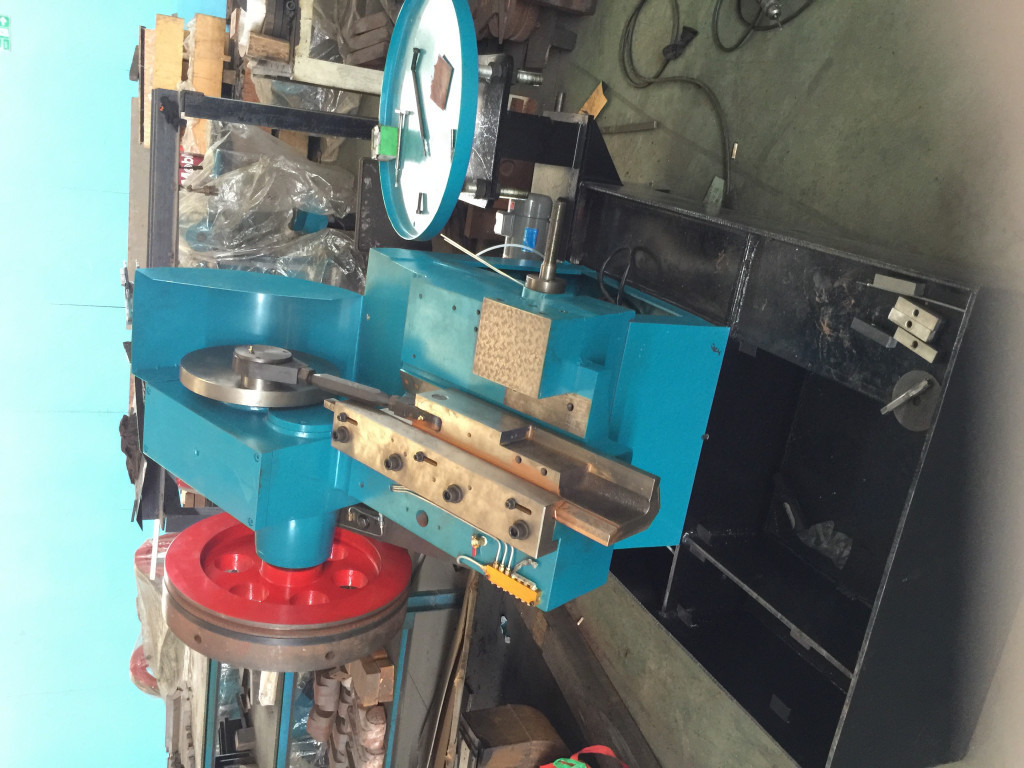

Резбонакатный станок IC6x75 — 13 700 USD

Технические характеристики

Максимальный диаметр готовых изделий: 2-6 мм

Максимальная длина готовых изделий: 15-100 мм

Максимальная длина резьбы: 15-75 мм

Максимальная производительность: 160-180 шт/мин

Динамические /Статические размеры зубца: 127/108×25 мм

Мощность двигателя: 5. 5 кВт

5 кВт

Мощность насоса для смазки: 25 Вт

Мощность системы охлаждения насоса: 90 Вт

Вес: 2200 кг

Размеры станка: 2.14*1.7*1.6 м

ФОТО КОНЕЧНОГО ПРОДУКТА

ОСНОВНЫЕ ВОПРОСЫ ПО ПРОИЗВОДСТВУ САМОРЕЗОВ

Прессформы изготавливаются заводом под конкретный диаметр саморезов (предварительно согласованный с покупателем), поменять его невозможно

Прессформа на холодновысадочный автомат формирует дизайн головки, диаметр и длину самореза

Прессформа (состоит из 2 плашек, одна крепится на станке, другая подвижна) на резьбонакатной станок накатывает резьбу на саморезах

Чтобы производить саморезы одного диаметра, с одинаковым дизайном головки, с одинаковой резьбой, но с разной длиной нужно приобрести: 1 прессформу на холодновысадочный автомат и несколько прессформ на резьбонакатной станок в зависимости от диаметра и длины самореза), а длину самореза регулировать с помощью замены стержней в прессформе

Стержень выталкивает (высаживает заготовку), пробойник формирует тип шлица самореза, устанавливаются в прессформу на холодновысадочном автомате

Со станками поставляется инструменты: набор гаечных ключей, крестовая отвёртка, шестигранный ключ, инструкция на английском языке

Рекомендованное сырье: проволока из углеродистой стали, медь, нержавеющая сталь, карбоновая сталь можно использовать без термозакалки для дерева, гипсокартона, проволока ГОСТ 5663-79, Применяемые марки стали: 08-20 кп, 08-45, СТАЛЬ 10, 08; 08кп; 10-10кп; 15-15кп; 20; 20кп; 25; 30; 35; 40; 45

Недорого сырье можно купить в РФ цена за 1 тонну: 30-50 т. р. на Урале (Челябинск, Магнитогорск, Екатеринбург и т.д.), проволока из Китая обойдется в 2700-3500 USD/тонна

р. на Урале (Челябинск, Магнитогорск, Екатеринбург и т.д.), проволока из Китая обойдется в 2700-3500 USD/тонна

Данные станки без ЧПУ

Для производства черных саморезов необходимо использовать термозакалочную печь

Для защиты от ржавчины саморезы должны обрабатываться в линии гальванизации, где на них наносится защитное покрытие

За станками должен работать высококвалифицированный оператор (1-2 человека в зависимости от количества станков)

Прессформы для холодновысадочного автомата могут эксплуатироваться довольно длительный срок, прессформы для резьбонакатного станка подлежат замене, если возникают проблемы с нарезанием резьбы

Себестоимость самореза – 25-30 копеек, с учетом затрат на электроэнергию, зарплату, аренду и т.д

Станки охлаждаются маслом, масло подается с помощью насоса, которым оборудован станок, расход масла минимален, т.к. используется система циркуляции масла, в новых станках масло меняется раз в месяц, в редукторе масло меняется раз в 6 месяцев, количество масла определяется конкретной моделью станка, раз в месяц необходимо производить чистку масляного насоса. Смазочные материалы: любое машинное масло, летом №40, зимой №10 (Вязкость моторного масла по SAE)

Смазочные материалы: любое машинное масло, летом №40, зимой №10 (Вязкость моторного масла по SAE)

Количество саморезов в 1 тонне зависит от каждого конкретного типа, длины и диаметра самореза

Из 1 тонны получается 980 кг саморезов

Для правильного подбора станков необходимо предоставить чертеж конечного самореза с указанием всех размеров

РАСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ СТАНКОВ

Для производства одного диаметра самореза необходимы 2 прессформы –

1 на холодновысадочный автомат и 1 на резьбонакатной станок:

стоимость 1 прессформы на холодновысадочный автомат – 850 USD

стоимость 1 прессформы на резьбонакатной станок – 700 USD

Прессформы для холодновысадочного автомата рассчитаны на производство

31 000 000 — 35 000 000 шт / (1 комплект)

Прессформы на резьбонакатной станок рассчитаны на производство

31 000 000 — 35 000 000 шт / (1 комплект)

стоимость пробойника – 15 USD/шт

стоимость стержня – 15 USD/шт

Пробойники для холодновысадочного автомата рассчитаны на производство

2 000 000 – 3 300 000 шт / (1 шт)

Стержни для холодновысадочного автомата рассчитаны на производство

2 000 000 – 3 300 000 шт / (1 шт)

КЛЮЧЕВЫЕ МОМЕНТЫ

ДОСТАВКА – 25 ДНЕЙ

СРОК ИЗГОТОВЛЕНИЯ ЛИНИИ – 45 ДНЕЙ

ОПЛАТА ОСУЩЕСТВЛЯЕТСЯ ТРЕМЯ ТРАНШАМИ:

50% — ПРЕДОПЛАТА

30% — ПЕРЕД ОТПРАВКОЙ ОБОРУДОВАНИЯ С ЗАВОДА ИЗГОТОВИТЕЛЯ

20% — ПОСЛЕ ТАМОЖЕННОЙ ОЧИСТКИ В РОССИИ (ПЕРЕД ОТПРАВКОЙ КЛИЕНТУ)

ГАРАНТИЯ – 1 ГОД

ЦЕНА УКАЗАНА БЕЗ УЧЕТА УСТАНОВКИ, НАСТРОЙКИ И ПУСКО-НАЛАДОЧНЫХ РАБОТ

ЦЕНА ВКЛЮЧАЕТ ДОСТАВКУ ИЗ КИТАЯ В НОВОСИБИРСК И ПОЛНУЮ ТАМОЖЕННУЮ ОЧИСТКУ

ДОСТАВКА ИЗ НОВОСИБИРСКА В ДРУГИЕ ГОРОДА — ЗА СЧЁТ ПОКУПАТЕЛЯ

Оборудование для производства саморезов и шурупов холодным способом

ОБОРУДОВАНИЕ ТАЙВАНЬ МЕТИЗ АЛЬЯНС ДЛЯ ПРОИЗВОДСТВА САМОРЕЗОВ

Саморезы, произведенные на оборудовании Тайвань Метиз Альянс, используются в разных странах мира на многих компаниях-производителях электроники, таких, как SONY, PANASONIC, OLYMPUS, SAMSUNG, BenQ и др. Ниже приведен список стандартной продукции, которую можно производить на оборудовании Тайвань Метиз Альянс.

Ниже приведен список стандартной продукции, которую можно производить на оборудовании Тайвань Метиз Альянс.

Саморез по дереву/

гипсокартону

Саморез по

бетону

Саморез для

гипсовых стен

Саморез-гвоздь

Саморез

резьбонарезающий

Саморез-клоп

Саморез кровельный

(строительный)

Саморез со сверлом

Саморез по пластику

Саморез по дереву

(мебельный)

Кровельный саморез

Саморез оконный

Саморез со сверлом и шайбой из нержавеющей стали

Биметаллический саморез

по бетону

Тайвань Метиз Альянс предлагает широкую линейку высадочного и резьбонакатного оборудования для производства саморезов.

На что необходимо обращать внимание перед выбором модели оборудования?

Для того, чтобы правильно подобрать модель и комплект оборудования для саморезов, которая будет гарантировать выпуск продукции на который есть большой спрос на рынке необходимо указать:

- Диаметр продукции.

- Длину производимой продукции.

- Указать наличие сверла/острия.

- Указать тип самореза, его назначение (по дереву, по металлу, по бетону, кровельный, оконный).

- Предоставить чертеж, фото или указать стандарт DIN или ГОСТ.

Для Вашего удобства, мы составили таблицу соответствия оборудования и продукции и оборудования, указали список наиболее популярных саморезов на рынке крепежных изделий.

ХОЛОДНО-ВЫСАДОЧНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА САМОРЕЗОВ В ЗАЩИТНОМ КОЖУХЕ

Благодаря полностью герметичной конструкции, модели данного оборудования для производства саморезов и шурупов имеют низкий уровень шума и высокие экологические показатели, соответственно стоят дороже, чем другие модели. Модели с защитным кожухом сочетают в себе расширенные возможности с более сложной системой параметров контроля.

Комплектация оборудования для производства саморезов

Стандартная комплектация

- 1 комплект инструмента

- Размотчик проволоки для высадочных станков

- Рабочее освещение

- Инструменты для технического обслуживания

- Паспорт

- Руководство по эксплуатации на русском языке

- Электрические схемы

- Код ТН ВЭД — 8462 10 900 0

Дополнительная комплектация (опция)

- Инвертер скорости

- Конвейер для удаления стружки

- Сертификация СЕ

Модельный ряд оборудования для производства саморезов и шурупов

RA-2C

RA-5. 5C

5C

RA-10C

RA-15C

RA-20C

RA-25C

Технические характеристики оборудования для производства саморезов и шурупов

| Модель | Макс. диаметр заготовки | Макс. длина заготовки | Длина хода ползуна | Производительность, шт./мин. | Диаметр основной матрицы | Диаметр отрезной матрицы | Первый пуансон | Второй пуансон | Мощность основного двигателя | Масляный насос | Параметры, ДхШхВ, см | Вес нетто, кг | Вес брутто, кг |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| RA-2C | 0.8~3 мм | 24 мм | 38 мм | 190~220 | 20 мм | 13.5 мм | 18 мм | 18 мм | 1 л.с. | ¼ л. с. с. | 165x110x156 | 860 | 930 |

| RA-5.5C | 2~3.5 мм | 46 мм | 200~250 | 25 мм | 13.5 мм | 18 мм | 18 мм | 1 л.с. | ¼ л.с. | 175x115x185 | 980 | 1050 | |

| RA-10C | 2~4 мм | 32 мм | 58 мм | 190~220 | 30 мм | 15 мм | 24 мм | 20 мм | 2 л.с. | ¼ л.с. | 185x130x200 | 1060 | 1360 |

| RA-15C | 4~5 мм | 64 мм | 92 мм | 150~180 | 34.5 мм | 19 мм | 31 мм | 31 мм | 2 л.с. | ¼ л.с. | 198x130x175 | 1930 | 2130 |

| RA-15C | 4~5 мм | 76 мм | 110 мм | 150~180 | 34. 5 мм 5 мм | 19 мм | 31 мм | 31 мм | 2 л.с. | ¼ л.с. | 198x130x175 | 2030 | 2230 |

| RA-20C | 4~6 мм | 76 мм | 124 мм | 80~100 | 45 мм | 25 мм | 36 мм | 36 мм | 3 л.с. | ¼ л.с. | 240x140x150 | 2775 | 2280 |

| RA-20C | 4~6 мм | 102 мм | 160 мм | 80~100 | 45 мм | 25 мм | 36 мм | 36 мм | 3 л.с. | ¼ л.с. | 265x140x188 | 3250 | 3400 |

| RA-25C | 4~8 мм | 102 мм | 160 мм | 65~85 | 60 мм | 32 мм | 38 мм | 38 мм | 7 ½ л.с. | ¼ л.с. | 350x160x180 | 4500 | 4650 |

ХОЛОДНО-ВЫСАДОЧНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА САМОРЕЗОВ В ПОЛУЗАЩИТНОМ КОЖУХЕ

Оборудование для высадки (производства) саморезов и шурупов в полузащитном кожухе сравнительно проще в эксплуатации по сравнению с моделями в защитном кожухе, и более экологически чистое./3a42c959cc31fd7.ru.s.siteapi.org/img/ec8bf66d6bfe59b8a215412d28d447f719f710c8.jpg) В настоящее время данное оборудование является самым популярным выбором среди наших клиентов. Холодновысадочное оборудование в полу-защитном кожухе представлено станками больших и средних размеров, идеально подходит для производства высококачественных больших и микроскопических винтов, применяемых в машинном оборудовании, автомобилестроении, фото-электронике, точной электронике, мобильных телефонах (iPhone), электротехнике, автомобильной промышленности и др. Крепёжная продукция данного оборудования выдерживает удары и вибрацию.

В настоящее время данное оборудование является самым популярным выбором среди наших клиентов. Холодновысадочное оборудование в полу-защитном кожухе представлено станками больших и средних размеров, идеально подходит для производства высококачественных больших и микроскопических винтов, применяемых в машинном оборудовании, автомобилестроении, фото-электронике, точной электронике, мобильных телефонах (iPhone), электротехнике, автомобильной промышленности и др. Крепёжная продукция данного оборудования выдерживает удары и вибрацию.

Модельный ряд оборудования для производства саморезов и шурупов

RA-5S

RA-5.5S

RA-10S

RA-15S

RA-20S

Технические характеристики оборудования для производства саморезов и шурупов

| Модель | Макс. диаметр заготовки | Макс. | Длина хода ползуна | Производ., шт./мин. | Диаметр основной матрицы | Диаметр отрезной матрицы | Первый пуансон | Второй пуансон | Мощность привода | Масляной насос | Параметры станка ДxШxВ, мм | Вес-нетто, кг | Вес-брутто, кг |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| RA-5S | 24 мм | 38 мм | 170~200 | 20 мм | 13.5 мм | 18 мм | 18 мм | 1 л.с. | ¼ л. с. с. | 1650x1100x1560 | 820 | 880 | |

| RA-5.5S | 2-3.5 мм | 28 мм | 46 мм | 200~250 | 25 мм | 13.5 мм | 18 мм | 18 мм | 1 л.с. | ¼ л.с. | 1750x1150x1550 | 980 | 1050 |

| RA-10S | 2-4 мм | 32 мм | 58 мм | 190~220 | 30 мм | 15 мм | 24 мм | 20 мм | 2 л. с. с. | ¼ л.с. | 1850x1300x1720 | 1050 | 1160 |

| RA-15S | 4-5 мм | 64 мм | 92 мм | 150~180 | 34.5 мм | 19 мм | 31 мм | 31 мм | 2 л.с. | ¼ л.с. | 2100x1100x1320 | 1750 | 1840 |

| RA-15S | 4-5 мм | 76 мм | 110 мм | 150~180 | 34.5 мм | 19 мм | 31 мм | 31 мм | 2 л. с. с. | ¼ л.с. | 2100x1100x1320 | 1860 | 1980 |

| RA-20S | 4-6 мм | 76 мм | 124 мм | 90~110 | 45 мм | 25 мм | 36 мм | 36 мм | 3 л.с. | ¼ л.с. | 2400x1400x1500 | 2645 | 2750 |

| RA-20S | 4-6 мм | 102 мм | 156 мм | 80~100 | 45 мм | 25 мм | 36 мм | 36 мм | 3 л. с. с. | ¼ л.с. | 2650x1500x1500 | 3210 | 3360 |

ХОЛОДНО-ВЫСАДОЧНОЕ ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА САМОРЕЗОВ БЕЗ КОЖУХА

RA-5

RA-5.5

RA-10

RA-15

RA-20

Технические характеристикии оборудования для производства саморезов и шурупов

| Модель | Макс. диаметр заготовки | Макс. длина заготовки | Длина хода ползуна | Производ., шт./мин. | Диаметр основной матрицы | Диаметр отрезной матрицы | Первый пуансон | Второй пуансон | Мощность привода | Масляной насос | Параметры станка ДxШxВ, мм | Вес-нетто, кг | Вес-брутто, кг |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| RA-5 | 0. 8-3 мм 8-3 мм | 24 мм | 38 мм | 170~200 | 20 мм | 13.5 мм | 18 мм | 18 мм | 1 л.с. | ¼ л.с. | 1370x840x1020 | 500 | 560 |

| RA-5.5 | 2-3.5 мм | 28 мм | 46 мм | 200~250 | 25 мм | 13.5 мм | 18 мм | 18 мм | 1 л.с. | ¼ л.с. | 1750x1100x1600 | 780 | 860 |

| RA-10 | 2-4 мм | 32 мм | 58 мм | 190~220 | 30 мм | 15 мм | 24 мм | 20 мм | 2 л. с. с. | ¼ л.с. | 1690x1090x1260 | 960 | 1060 |

| RA-15 | 4-5 мм | 64 мм | 92 мм | 150~180 | 34.5 мм | 19 мм | 31 мм | 31 мм | 2 л.с. | ¼ л.с. | 2100x1100x1320 | 1640 | 1750 |

| RA-15 | 4-5 мм | 76 мм | 110 мм | 150~180 | 34.5 мм | 19 мм | 31 мм | 31 мм | 2 л. с. с. | ¼ л.с. | 2100x1100x1320 | 1750 | 1860 |

| RA-20 | 4-6 мм | 76 мм | 124 мм | 90~110 | 45 мм | 25 мм | 36 мм | 36 мм | 3 л.с. | ¼ л.с. | 2400x1400x1500 | 2400 | 2500 |

| RA-20 | 4-6 мм | 102 мм | 156 мм | 90~110 | 45 мм | 25 мм | 36 мм | 36 мм | 3 л. с. с. | ¼ л.с. | 2400x1400x1500 | 2400 | 2500 |

| RA-25 | 4-8 мм | 102 мм | 160 мм | 65~85 | 60 мм | 32 мм | 38 мм | 38 мм | 7 ½ л.с. | ¼ л.с. | 3500x1510x1350 | 4000 | 4150 |

| RA-30 | 10 мм | 152 мм | 230 мм | 52~60 | 80 мм | 40 мм | 55 мм | 55 мм | 15 л. с. с. | ½ л.с. | 4450x1740x1510 | 7000 | 7000 |

| RA-40 | 13 мм | 152 мм | 230 мм | 50~60 | 98 мм | 48 мм | 68 мм | 68 мм | 30 л.с. | ½ л.с. | 5000x2050x1800 | 12000 | 12000 |

ХОЛОДНОВЫСАДОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ САМОРЕЗОВ, ВИНТОВ, ЗАКЛЁПКИ И ШУРУПОВ

Мы имеем возможность разрабатывать инструмент и оснастку согласно чертежам готовых изделий и техническим требованиям заказчика. Для этого необходимо уточнить размер посадочных мест для оснастки, модель используемых холодновысадочных станков и диаметр проволоки, используемый для высадки крепежа, метизов и деталей).

Для этого необходимо уточнить размер посадочных мест для оснастки, модель используемых холодновысадочных станков и диаметр проволоки, используемый для высадки крепежа, метизов и деталей).

ПОЛНЫЙ ЦИКЛ ПРОИЗВОДСТВА САМОРЕЗОВ

Проволока проходит несколько этапов обработки, прежде чем превратится в саморез. Формирование заготовки с помощью холодновысадочного станка. На этом этапе изделие приобретает нужную длину, наконечник, головку. Далее на резьбонакатном станке нарезается стержневая резьба. Для повышения качества продукции можно добавить процессы закаливания поверхности для повышения прочности изделия и антикоррозионную обработку. После этого товар упаковывается, фасуется по полиэтиленовым пакетам и коробках..

Технология холодной высадки саморезов

Производство заготовок саморезов производится на двухударных однопозиционных автоматах (высадочных станках). Оборудование имеет два пуансона (черновой и чистовой) и одну высадочную матрицу.

Подготовленная проволока устанавливается на разматывающее устройство и подается через систему роликов двухплоскостного рихтующего устройства в приемное отверстие отрезной матрицы. Далее необходимо выставить регулируемый упор на нужную длину заготовки. После этого автомат включается на рабочий ход.

Отрезной нож выполняет рез и прижимными лапками переносит заготовку на позицию высадки где заготовка подхватывается торцом чернового пуансона, заталкивается в высадочную матрицу до переднего конца выталкивателя, после чего происходит предварительная высадка головки.

При втором ходе исполнительного механизма происходит поворот инструментальной головки, в результате чего на позицию высадки выставляется пуансон второго удара, окончательно оформляющий головку самореза.

Во время возвратного хода ползуна холодновысадочного автомата его выталкиватель производит извлечение отштампованной заготовки из полости высадочной матрицы, после чего цикл повторяется. Отштампованная заготовка поступает по лотку в приемную емкость.

Станок для производства саморезов цена

Среди самых различных материалов, которые используются для ремонтных и для строительных работ, отдельно можно говорить о саморезах. На сегодняшний день они не зря считаются достаточно востребованным видом продукции – без саморезов, в принципе, не мыслим не один ремонт, и не одно строительство. А потому производство саморезов становится довольно популярным видом современного бизнеса и приносит стабильный доход. Такое оборудование, предназначенное для изготовления саморезов, представлено не только отечественными, но и зарубежными фирмами. Такое оборудование обладает традиционно самыми различными техническими характеристиками, довольно широким ценовым диапазоном и отличаются по своей конструкции.

Производительность станков

К примеру, одни из самых последних и новейших станков обладают производительностью, определяющейся количеством произведенных саморезов – до шестидесяти штук в минуту. Обычно такие станки рассчитаны на выпуск конкретной продукции и ассортимент ограничен.

Оборудование, которое в большинстве случаев способно выпускать около двухсот пятидесяти саморезов за одну минуту. Можно говорить о большом разнообразии продукции, которая отличается по диаметру, по длине, по материалу, из которого изготовлены изделия. А потому не может быть одинаковой цена станков. Самое простое оборудование может стоить около двух тысяч долларов, а оборудование сложнее по конструкции и техническим характеристикам стоит намного выше. Цена будет зависеть также от вида станка и компании, которая его произвела.

Фирмы, производящие станки

На современном рынке строительного оборудования станки, предназначенные для производства саморезов, выпускаются большим множеством компаний-производителей. Одним из самых больших показателей спроса имеет оборудование, которое выпускает Тайваньская фирма LianTeng, а также компания FOB. Они выпускают оборудование марок YH и NF.

К примеру, холодновысадочные станки для производства саморезов Yh3076 способены выдавать около ста двадцати саморезов за одну минуту. Следует отметить надежность этого оборудования на протяжении длительного времени и достаточную простоту его эксплуатации. Поэтому станок этой марки сегодня используется на многих предприятиях. Подобные холодновысадочные автоматы ориентированы на производство саморезов необыкновенно высокого качества и могут работать на достаточно высоком уровне точности. Но такой станок для производства саморезов цена ожидает довольно приличная. Тем не менее, они могут похвастаться небольшим сроком своей полной окупаемости. Спрос на станки этой марки сегодня только продолжает расти.

Следует отметить надежность этого оборудования на протяжении длительного времени и достаточную простоту его эксплуатации. Поэтому станок этой марки сегодня используется на многих предприятиях. Подобные холодновысадочные автоматы ориентированы на производство саморезов необыкновенно высокого качества и могут работать на достаточно высоком уровне точности. Но такой станок для производства саморезов цена ожидает довольно приличная. Тем не менее, они могут похвастаться небольшим сроком своей полной окупаемости. Спрос на станки этой марки сегодня только продолжает расти.

Станок для саморезов в работе:

Станки для производства саморезов цена:

Сам процесс обыкновенного изготовления саморезов не несет в себе никаких особенных «подводных камней» и является достаточно простым. Более точно о цене той или иной марки оборудования, служащего для выше описанных целей, можно узнать в интернете. Введите в поисковик «станок для производства саморезов цена» и Вы будете вознаграждены списком всевозможным фирм-производителей и марок станков для производства саморезов.

Введите в поисковик «станок для производства саморезов цена» и Вы будете вознаграждены списком всевозможным фирм-производителей и марок станков для производства саморезов.

Цену на станки можно узнать по запросу у компаний, приведенных ниже.

Купить станок для производства саморезов можно здесь:

ЗАО «Монолит»

Адрес: г. Москва, Авангардная, 5

Телефоны: (495) 452-18-92

ООО «Авто»

Адрес: г. Казань, ул. Восстания, 60

Телефоны: (843) 245-14-45

ООО «Техносервис Красная заря»

Адрес: г. Санкт-Петербург, Большой Сампсониевский проезд, 60

Телефоны: (812) 333-26-58

Читаем дальше — узнаём больше!

Оценка: 2.7 из 5

Голосов: 228

Станок для производства саморезов | Строительное

ПродуктСаморез

Тип оборудованияМини

Производительность 60 шт. /мин.

/мин.

Комплектация и технические характеристики

Подробнее

Модель Холодновысадочный станок WN0564 Модель Резьбонакатный станок WN06050 Диаметр (мм) 2-6 диаметр (мм) 3-6 длина (мм) 5-60 длина(мм) 70 Производительность (шт/мин.) 60 Производительность (шт/мин.) 60 Габариты(m) 2*1.5*1.5 Габариты 2*1.5*1.7 Вес(тонна) 1.5 Вес(тонна) 1 Мощность(KW) 2.2 3.5

Описание

Если вы хотите производить саморезы, то от вас необходимо предоставить нам подобные чертежи саморезов (см образец чертежа ниже), которые вы хотите изготавливать, это необходимо для расчета стоимости пресс-форм и их изготовления.

| Номинальный диаметр | 3,5 |

| Диаметр головки, A | 8,0 – 8,5 |

| Высота головки, H | 3,0 – 3,5 |

| Диаметр, D | 3,7 – 3,8 |

| Шаг резьбы, P | 3,0 |

| Размер биты, Pz | 2 |

| Длина, I | |

| 30 | X |

| 40 | X |

| 50 | X |

Предупреждение: для производства саморезов ключевым звеном являются отжиг и оцинковка, инвестиции в данные оборудования очень велики (примерно более 200 тысяч долларов США), а также есть вопрос экологической безопасности. С небольшой производительностью саморезов, нет возможности приобрести эти два оборудования по отжигу и оцинковке.

Совет: поиск заводов по оцинковке и отжигу на месте, таким образом вы сможете вести процесс обработки саморезов.

Оборудование для производства саморезов: станки, линии для изготовления

Саморезы требуются профессиональным строителям и каждому, кто делает ремонт своими силами. Без этих крепежных деталей невозможно изготовить мебель, отремонтировать полочку, установить стеллажи в гараже или на даче. В общем, саморезы нужны всем, поэтому бизнес-проект начать их выпуск – весьма перспективное направление.

Саморез – крепежное изделие, стержень с головкой и резьбой, конец всегда острый.

Разновидности саморезов

Оказывается, для каждого вида материала и операции подходят саморезы только определенного качества, и таких видов немало, зависящих:

- от материала, к которому нужно закрепить конструкции: универсальные, по бетону, металлу, дереву и т. п.;

- от комплектации: с пресс-шайбой, с пластмассовым дюбелем;

- от материала, из которого изготовлены: из латуни, нержавеющей стали, углеродистой стали с защитным покрытием;

- от формы головки: шестигранной, полусферической, потайной, воронкообразной;

- от шага резьбы: средний, частый, редкий, ассиметричный;

- от размеров – диаметра и длины.

Ассортимент этого крепежа настолько многообразен, что перечислить все виды – задача непростая.

Все мы любим сладкое мороженное, а ведь это еще и способ заработать. Узнайте больше о технологии производства мороженного и изготовление сладкого десерта станет вашим любимым делом!

А узнать какое сырье используется для производства незамерзающей жидкости вы можете на этой странице.

Сырье для производства саморезов

Чаще всего при изготовлении этого крепежа применяют нержавеющую сталь, высокоуглеродистую сталь или латунь.

Выбрав оборудование, нужно учесть его возможности и технологические особенности, касающиеся вида сырья. Так как приобретение любых видов стали не является проблемой, предприниматель может выбрать себе поставщика металлопроката, руководствуясь соображениями цены сырья, условий доставки и др.

Металлопрокат, являющийся сырьем для саморезов, может поставляться в виде отдельных стержней или проволоки, в зависимости от диаметра.

Особенности технологии

Последовательность процессов при производстве саморезов такая:

- формирование заготовок – нарубка стержней заданной длины, придание головке нужной формы;

- по транспортеру из специального накопителя заготовок поступление к станку, выполняющему нарезку резьбы заданных параметров;

- закалка крепежных деталей в специальной печи;

- нанесение защитного слоя на поверхность саморезов.

Процесс изготовления крепежа не трудоемок, занимает немного рабочего времени, особенно, если выбрано качественное оборудование.

Выбор оборудования для изготовления саморезов

Исходя из размера начального капитала и наличия налаженного сбыта крепежа, предприниматель может приобрести оборудование недорогое, с выпуском в 50 шт. саморезов в минуту, или требующее более внушительных средств, но зато с высокой производительностью, примерно в 250 шт. и более в минуту.

Оборудование для производства саморезов должно быть качественным, ведь для нарезки резьбы определенных параметров нужна высокая точность. При ее несоблюдении может быть не выдержан шаг резьбы или длина нарезки, любое отступление от нормативов, малейшая неточность потребуют отнесения таких саморезов к браку. Продукция лучшего качества быстрее найдет своих покупателей.

При ее несоблюдении может быть не выдержан шаг резьбы или длина нарезки, любое отступление от нормативов, малейшая неточность потребуют отнесения таких саморезов к браку. Продукция лучшего качества быстрее найдет своих покупателей.

Станки для производства саморезов потребуются следующие:

- холодной высадки — выполняет нарезку проволочных стержней, формирует шляпку и заостряет конец, после чего направляет по желобу далее;

- для нарезки резьбы — оборудован специальными удерживающими устройствами, фиксирующими положение стержня в момент нарезки, что дает возможность соблюсти требуемые параметры резьбы;

- печь для закалки – в ней выдерживаются готовые изделия при температуре 800-900 °С, с последующим охлаждением, что обеспечивает нужную величину твердости;

- гальваника – линия, обеспечивающая строгое соблюдение временных рамок при обезжиривании, мытье, оцинковании саморезов;

- сушилка (центрифуга или специальный шкаф) — для сушки изделий горячим воздухом.

Какое бы качественное оборудование для изготовления саморезов не было использовано, контролировать качество перед расфасовкой или упаковкой готовой продукции следует обязательно.

Для обслуживания станков требуется штат специально обученных рабочих, большой расход электроэнергии, что не позволяет снизить цену на изделия. Сэкономить средства и повысить производительность можно, установив линию по производству саморезов. При использовании линии снижается процент брака, а для ее обслуживания требуется наличие 1-2 человек. Высокопродуктивная технологическая линия обеспечит окупаемость начальных затрат в более короткие сроки.

В наше время почти каждый второй мечтает сделать дома красивый ремонт и приобретя оборудование для производства натяжных потолков, вы станете обладателем очень прибыльного бизнеса.

Посмотреть видео о производстве сливочного масла вы можете здесь.

Перейдя по ссылке http://buisiness-oborudovanie.com/dlya-pishheproma/oborudovanie-dlya-proizvodstva-shokolada/, вы можете узнать какие линии по производству шоколада существуют.

О ведущих производителях оборудования

Основным поставщиком отдельных станков и линий является Тайвань, продукция фирм «FOB» и «LianTeng» предлагает разную комплектацию оборудования с варьированной производительностью, от чего зависит его стоимость. Станки и линии от тайваньских поставщиков имеют доступную цену при лучшем качестве.

Китай представлен в этом секторе фирмами «FET», Innor Machinery, станки которых имеют средние показатели производительности. Качества тайваньских компаний фирмы Китая пока не достигли, зато цена практически на одном уровне.

Оборудование России и Украины в этом секторе пока не достигло уровня Тайваня, хотя приобрести его возможно.

Бизнес по производству саморезов имеет смысл начать с приобретения оборудования б/у, заменить которое можно после наработки рынков сбыта и получения прибыли желаемого размера. В любом случае, это направление перспективное.

Смотрите видео о производстве саморезов

youtube.com/embed/2-S42nFvbtg» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Republished by Blog Post Promoter

Оборудование для производства саморезов: технология и применение

В строительной сфере основным видом крепежного изделия является саморез. Конструкция устроена таким способом, что при процессе вкручивания в изделие, происходит нарезание резьбы. Саморезы широко распространены при машиностроении, сборке бытовой техники, других производствах. Материалы соединений могут состоять из дерева, ластика, других полимерных изделий и тонкого листового металла. Различные сферы использования саморезов предполагают к открытию небольшого производства, при небольшой цене, оборот компенсируется высокими объемами на рынке сбыта.

Оборудование для производства саморезовТехнология производства саморезов

Технологические процессы при производстве саморезов начинается с выбора подходящей стали, она может быть углеродистой, латуниевой, нержавеющей. Сырьё приобретается на специализированных металлопрокатных заводах, в форме прута или проволоки. Производство саморезов схоже с изготовлением гвоздей, но процесс отличается некоторыми нюансами и требованиями к оборудованию. Изготовление саморезов требует специально подготовленного оборудования, происходит поэтапно:

Сырьё приобретается на специализированных металлопрокатных заводах, в форме прута или проволоки. Производство саморезов схоже с изготовлением гвоздей, но процесс отличается некоторыми нюансами и требованиями к оборудованию. Изготовление саморезов требует специально подготовленного оборудования, происходит поэтапно:

- Из металлической проволоки нужного диаметра создается болванка. Длина заготовки должна соответствовать готовому изделию, для изготовления шляпки используется холодновысадочное оборудование.

- Перед нанесением резьбы, заготовки саморезов попадают в бункер, где подготавливаются к передаче к станку, на котором производится нанесение резьбы.

- Параметры прочности, выносливости саморезов при соответствии с заявленными показателями достигаются путем закаливания в печи. Температура достигает свыше 900 градусов, затем происходит сброс напряжения металла в печи с более низкой температурой.

- Антикоррозийные свойства почти готового изделия достигаются за счет погружения их в специальные ванны, гальваническое покрытие наносится поэтапно, в конце обрабатывается электролитом из цинковых анодов для закрепления результата.

При производстве шурупов, для сушки используется машина – центрифуга, после которой можно увидеть готовое изделие. Размеры производства влияют лишь на пропускную способность используемых машин и станков, контроль за качеством продукции, производственным процессом, может осуществлять один человек.

Проволока для производства саморезов

Любое производство требует оптимального сырья и технологии. Все виды и разновидности крепежей описаны ГОСТом, поэтому материал изделия должен соответствовать техническим параметрам. Различные характеристики металла позволяют производить целый ряд саморезов с отличными параметрами прочности, пластичности и химическому составу. Проволока для производства саморезов в большинстве случаев используется из высокоуглеродистой или нержавеющей стали.

Проволока для производства саморезов

При использовании станков для изготовления саморезов важно учитывать форм – фактор поставляемой проволоки. Наиболее предпочтительным вариантом является бобинный тип, такое устройство легко помещается на волочильный станок без предварительной подготовки. Химический состав металла должен отвечать многим требованиям, для саморезов по металлу используются более твердые сплавы, а для дерева пластичные. Условия использования продукта немаловажны, если строительные работы и крепежные элементы располагаются внутри помещения, обработка выполняется в несколько простых шагов и не столь важна.

Применение метизной продукции

Применяются саморезы при разных направлениях и сферах. Производство может обеспечить не одну строительную компанию или оптового клиента. Основные потребители метизной продукции:

- Организации по строительству, крупные и малые бригады.

- Производства по выпуску бытовой и промышленной техники.

- Цеха по изготовлению мебели, небольшие мастерские.

- Рынки, которые представляют строительную продукцию.

- Крупные торговые организации.

Завод по изготовлению метизной продукции

Показатели рентабельности метизного бизнеса всегда остаются на высоком уровне. Открытие производства на слабо конкурентом рынке позволит окупить оборудование менее, чем за полгода в строительный сезон. Стоит отметить, что приобретаемое оборудование не столь подвергается износу, поэтому вложения будут приносить прибыль долгие годы. Строительные работы всегда будут существовать в обиходе человечества, ремонт помещений различного типа не может быть произведен без соответствующих материалов.

Необходимое оборудование

Цена на производственное оборудования для саморезов высока, поэтому необходимо внимательно изучить конструкцию, производительность. На рынке представлено множество моделей, ценовой диапазон колеблется от назначения, страны производителя, скорости выпуска продукции. Наиболее распространено устройство линии по производству саморезов, где осуществляется заготовка метала, нанесение резьбы и изготовка шляпки, сушка и гальваническая обработка.

Линия по изготовлению саморезов

Производительность станков подбирается при соответствии с нуждами производства. Существуют различные автоматические модели, производящие от 30 до 300 саморезов в минуту, важно понимать, что от этого показателя зависит цена устройства. Контроль за качеством продукции, техническим состоянием оборудования производят подготовленные операторы. Количество людей на производстве зависит от объема линии и плана работ.

Волочильный станок

Осуществляет заготовку прутьев на изначальной стадии процесса. Производство начинается с печи с фильерными отверстиями, через которые проходит проволока и уменьшается в диаметре. Используется для процесса сырьё барабанного типа, так как его легко устанавливать в посадочные места. Для продолжительного использования и соблюдения температурных режимов, оборудование охлаждается смазочно-охлаждающей жидкостью.

Холодновысадочное оборудование

Главной работой холодновысадочного станка для саморезов представляется изготовление шляпок и специальных отверстий на них для работы инструментом. Перед обработкой сырьё делится на равномерное количество изделий, затем производится формирование головки самореза.

Перед обработкой сырьё делится на равномерное количество изделий, затем производится формирование головки самореза.

Холодновысадочный станок

Холодновысадочное оборудование требует наладки, технического ухода. Правильная центровка всех систем позволит добиться качественного самореза на выходе, удобного для работы клиенту. Оборудование контролирует подачу сырья автоматически, затем после проведения работ, сбрасывает его в бункер или корзину.

Станок для накатки резьбы

Оборудование оснащено небольшим конвейером с закрепляющими элементами. Далее заготовка подвергается обработке плашками с обеих сторон. Накаточные элементы регулируются по доступному ходу, это происходит при смене типа детали. Шаг, форма и количество витков на изделии полностью зависят от используемого элемента, правильной настройки. Каждый разнообразный вид требует наличия отдельного съемного инструмента.

Оборудование для закалки

После вышеперечисленных процессов, изделие выглядит в готовом виде, однако не применимо к использованию. Станки по производству саморезов не способны работать с твердотелой продукцией, поэтому закалка происходит при конце процесса. Закалочная печь настраивается при температурном режиме порядка 900 градусов, после процесса изделия помещают в печь с низким градусом.

Станки по производству саморезов не способны работать с твердотелой продукцией, поэтому закалка происходит при конце процесса. Закалочная печь настраивается при температурном режиме порядка 900 градусов, после процесса изделия помещают в печь с низким градусом.

Закалочная печь

За счет перепада температур, металл снимает напряжение, менее склонен к изломам. После закаливания производится мойка для очистки готового продукта от следов грязи и нагара, а также происходит охлаждение.

Оборудование для нанесения гальваники

Гальваническое покрытие необходимо для антикоррозийных свойств, повышенным механическим параметрам саморезов. Процесс производиться с использованием нескольких ванн с различными растворами, обработка детали при которых производится последовательно. Начальным этапом является погружение в ванну с обезжиривателем, далее происходит нанесение фосфатного раствора, затем оксидными и т. д. После всех обработок происходит промывка водой, наносится цинковое покрытие под электрическим воздействием.

Станки для сушки и упаковки

Для сушки готового продукта используется барабан с центрифугой, работа производится по принципу стиральной машины. Для упаковки используются пакеты с возможностью расфасовки по несколько десятков штук. При оптовой торговле производится расфасовка в ящики или другую металлическую тару.

Линия по производству саморезов

Янковский Денис Васильевич: В феврале купили машину резки стебля и корня чеснока. Качество и цена вполне соизмеримы. Что ожидали, то и получили . |

| Гулякин Владимир Иванович: Приобретали автоматический станок шовной аргонно-дуговой сварки. |

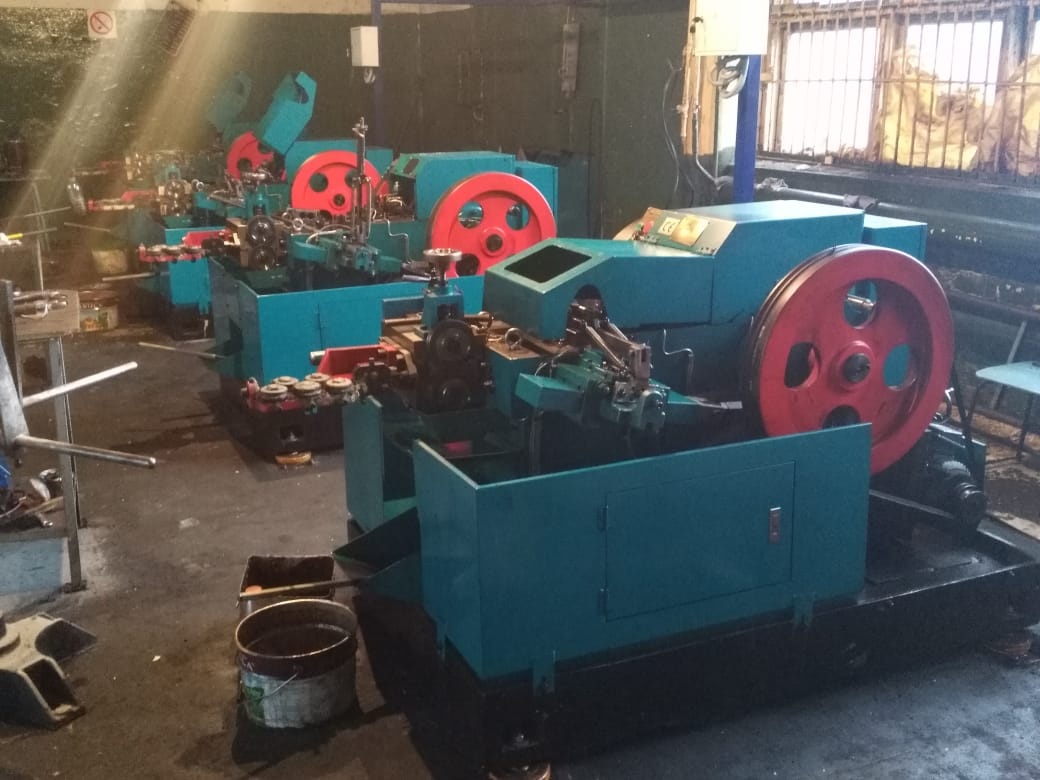

Процесс производства саморезов, винтов, болтов и других метизов включает в себя использование двух видов станков – холодновысадочного станка и резьбонакатного станка. Первый станок осуществляет формирование тела и головки винта или самореза, а второй станок наносит резьбу на изготовленный винт или саморез. Холодновысадочный станок работает в следующей последовательности: сначала отрезает от специальной металлической проволоки заготовку определенной длины, затем формует тело и головку и винта, болта или самореза. Станки разных моделей отличаются производительностью, диаметром и длиной производимых изделий. | |

Узнать актуальные цены с учетом доставки по России и оставить заказ на поставку |

-

Комплектация

Комплектация линии по производству саморезов:

- Холодновысадочный станок, модель FET-ME15В

- Резьбонакатный станок, модель FET-ME6R

Дополнительно:

— плашки (1-130 USD за ед.)

— инвертер (750 USD)

— детектор на холодновысадочный станок (1200 USD) -

Технические характеристики

Холодновысадочный станок, модель FET-ME15B

Размер изделий (мм)

Максимальная длина

55

Минимальная длина

5

Диаметр изделия (мм) 2-5,2

Производительность (штук/мин)

100-120

Мощность двигателя (кВт) 2,2

Габаритные размеры (мм) 1700*950*1250

Вес (кг) 1800

Резьбонакатный станок, модель FET-ME6R

Диаметр изделий (мм) 3-6

Максимальная длина резьбы (мм)

75 Максимальная производительность (штук/мин)

100-130

Мощность двигателя (кВт)

5,5

Габаритные размеры (мм)

2200*1200*1700

Вес (кг)

1800

-

Фото

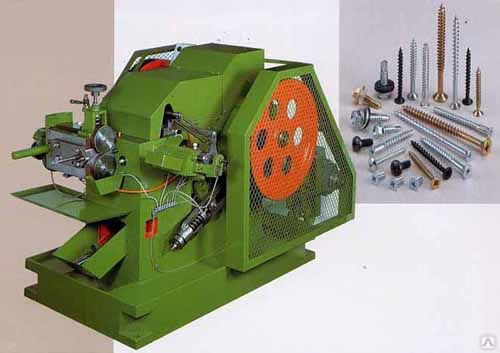

Холодновысадочный станок

Резьбонакатный станок и готовые изделия

Примеры плашек

-

Видео

youtube.com/embed/ND-ZlFIzJ1Y?autohide=1&controls=1&showinfo=0″>

-

Как заказать

За подробной информацией, пожалуйста, обращайтесь к нашим специалистам любым удобным для вас способом:

____________________________

* Информацию о процедуре приобретения оборудования Вы найдёте, перейдя сюда — Порядок работы

* Ознакомиться с образцами документов для приобретения и прочей полезной информацией вы можете здесь — Информация для клиента

* Просмотреть отзывы наших партнёров и оставить свой, Вы можете, перейдя в раздел — Отзывы

* Наши дилерские сертификаты, а также фотоотчёт нашей деятельности, представлены здесь — Фотогалерея

Оборудование для прецизионных винтовых станков | Прайс Мануфэкчуринг Ко.

Наш перечень оборудования

Оборудование для точных винтовых станков

С 1980 года компания Price Manufacturing Company наращивает свой инвентарь прецизионного оборудования для обработки винтов, от нескольких наших первых автоматических винторезных станков до всего «набора инструментов», с которым мы работаем сейчас. Подобно инструментарию, наше прецизионное оборудование раскрывает свой наивысший потенциал только в руках квалифицированных, преданных своему делу и опытных механиков.

Подобно инструментарию, наше прецизионное оборудование раскрывает свой наивысший потенциал только в руках квалифицированных, преданных своему делу и опытных механиков.

Токарные станки Mori Seiki сверлят, режут, шлифуют и полируют материалы, от твердых металлов до прочного пластика. Как следует из названия, машина работает с помощью компьютера, запрограммированного на определенные размеры, и дает симметричный результат высокого качества.

Универсальность токарных станков Mori Seiki означает, что они использовались для создания множества продуктов для различных отраслей промышленности. Токарные станки достаточно прочные, чтобы соответствовать требованиям, необходимым для производства приспособлений промышленного класса, гидравлических фитингов и уплотнений для бездорожья, но достаточно чувствительны для производства медицинских устройств и корпусов датчиков для горных работ.

Винтовой станок Davenport — это невероятно быстрое пятишпиндельное устройство, которое может производить большое количество деталей превосходного качества. Поскольку это программируется, машинисты должны вводить информацию с чертежей и контролировать процесс, вмешиваясь только в ключевые моменты.

Поскольку это программируется, машинисты должны вводить информацию с чертежей и контролировать процесс, вмешиваясь только в ключевые моменты.

Этот станок идеально подходит для производства хомутов, гильз для болтов, штифтов, заклепок в аэрокосмической отрасли, поскольку в нем используется нержавеющая сталь, немерсовая сталь, алюминий, титан, латунь и A-289. Он может обрабатывать материалы от 0.0625-875 ”OD для использования в медицинских устройствах.

Шестиступенчатый винтовой станок Acme-Gridley может работать с материалами с внешним диаметром 0,75-2 и 5/8 дюйма. Он расширяет возможности для проектирования и охватывает более широкий диапазон, чем винтовые машины Davenport.

Винтовой станок Acme-Gridley используется для производства хомутов для аэрокосмической промышленности, специализированных горных скоб, шайб и автомобильных проставок.

Price Manufacturing имеет как 6-ти шпиндельный, так и 8-шпиндельный Euroturn. Они могут достигать больших объемов и жестких допусков, необходимых для некоторых прецизионных продуктов.

Обычно мы работаем с автомобильной, промышленной и специализированной промышленностью для создания деталей на основе их конструкций.

Свяжитесь с нами по телефону 951-371-5660 или по электронной почте [email protected] для получения дополнительной информации о том, как мы можем вам помочь.

Производители винтовых машин Поставщики

Список производителей винтовых машин

Производители винтовых машин производят детали и продукты для клиентов в различных чувствительных и критических областях / отраслях, включая бытовую технику, строительство, производство, автомобилестроение, компоненты электроники, лаборатории, армия и оборона, медицина и здравоохранение.

Произведенная продукция Несмотря на название, винтовые машины производят больше, чем просто винты. Используя различные экономичные методы механической обработки и обработки с ЧПУ, винтовые станки производят широкий спектр деталей и изделий. Примеры включают в себя как стандартные, так и индивидуальные биоимплантаты, фитинги, миниатюрные медицинские инструменты, металлические ручки, специальные крепежные детали, шпиндели, шлицы, шпоночные пазы, резьбовые стержни, манометры для шин и многие другие металлические детали, обработанные с точными допусками.

Продукция для винтовых машин — H&R Screw Machine Products, Inc. История

За последние двести лет термин «винтовые машины» изменился и стал означать несколько разных вещей. Во-первых, в 1840-е годы токарно-револьверные станки называли винтовыми станками. Они использовали их для создания множества деталей и продуктов, составляющих неотъемлемую часть машин, используемых в их стремительно развивающемся мире. В 1860-х годах разные изобретатели начали брать элементы револьверного станка и механизировать их.После этого люди стали называть механические токарные станки автоматическими винторезными станками, а более ранние винтовые станки — ручными или ручными винторезными станками. Затем, в 1865 году, после того, как Джозеф Р. Браун запатентовал свой фрезерный станок для нарезания спиралей и назвал его винторезным станком, некоторые люди начали использовать другую терминологию для токарного станка с револьверной головкой, а другие — нет. К их чести, было довольно сложно угнаться за всеми быстрыми изменениями, происходившими во время промышленной революции.

Между тем, примерно в это же время швейцарцы изобрели собственные винтовые станки, чтобы помочь им в производстве точных часов.По сей день люди называют этот тип винтовой машины швейцарской винтовой машиной.

В 1880 году Оскар С. Бил и инженеры компании Brown and Sharpe разработали первый полностью автоматизированный винтовой станок. Все ранее изготовленные машины были переведены в полуавтоматические винтовые машины. Вскоре производители вообще перестали называть револьверные головки токарными станками.

В 1940-х и 1950-х годах инженеры разработали технологию с числовым программным управлением (ЧПУ). С его помощью они смогли изготавливать винтовые станки с ЧПУ.В 1970-х они создали первый швейцарский винтовой станок с ЧПУ, который сначала использовался только в электронике и полупроводниковой промышленности. В течение 1990-х годов инженеры распространили использование швейцарских резьбовых соединений с ЧПУ в аэрокосмической отрасли, здравоохранении и различных промышленных приложениях.

Сегодня производители используют оба винтовых станка с ЧПУ для изготовления множества деталей и изделий для винтовых станков. Современные винтовые машины быстрее, эффективнее и способны выдерживать более высокие объемы нагрузки, чем когда-либо. Поскольку наш мир требует застежек, мы сомневаемся, что в ближайшее время они потеряют актуальность.

Обработка материаловПри выполнении своих многочисленных функций винтовые машины могут использовать любое количество металлических материалов, наиболее распространенными из которых являются алюминий, латунь, сталь, нержавеющая сталь и титан.

Алюминий — это природный элемент с атомным номером 13. Этот пластичный металл немагнитен, устойчив к коррозии и имеет низкую плотность. Производители винтовых машин полагаются на алюминиевые винты в таких отраслях, как строительство и архитектура, аэрокосмическая промышленность и транспорт.

Латунь — это сплав, состоящий в основном из меди и цинка. Латунь яркая, с сильным золотистым оттенком. Он отличается низким коэффициентом трения, хорошей обрабатываемостью, долговечностью и искрообразованием. Он также обладает противомикробным действием. Латунные винты чаще всего используются в архитектуре, декоративной отделке и сантехнике.

Латунь яркая, с сильным золотистым оттенком. Он отличается низким коэффициентом трения, хорошей обрабатываемостью, долговечностью и искрообразованием. Он также обладает противомикробным действием. Латунные винты чаще всего используются в архитектуре, декоративной отделке и сантехнике.

Сталь из сплавов — один из наиболее часто обрабатываемых металлов. Стальные сплавы, состоящие в основном из железа и углерода, известны своей высокой прочностью на разрыв. По этой причине стальные винты используются в самых разных отраслях промышленности, от транспорта до обороны.

Нержавеющая сталь — один из самых прочных стальных сплавов. Это не менее 10,5% хрома по массе. Нержавеющая сталь устойчива к коррозии, пятнам, прочна и легко поддается стерилизации. Он популярен в строительстве, производстве медицинских приборов, деталей, машин, товаров для дома и многого другого.

Титан , известный в периодической таблице как Ti, является чрезвычайно прочным переходным металлом. Помимо прочности, он известен своей низкой плотностью, легким весом и исключительной коррозионной стойкостью.Титан является фаворитом в аэрокосмической, автомобильной, санитарной и медицинской отраслях.

Помимо прочности, он известен своей низкой плотностью, легким весом и исключительной коррозионной стойкостью.Титан является фаворитом в аэрокосмической, автомобильной, санитарной и медицинской отраслях.

Производители выполняют свою работу в мастерских по производству винтов, где у них есть доступ ко всему, что им необходимо для выполнения точной обработки винтов. Они делают выбор в отношении материала продукта, дизайна продукта и типов обработки в зависимости от требований заказчика. Во время работы винтового станка производители начинают с подачи металлического прутка, который может быть квадратным, круглым или шестиугольным, в его подачу прутка.Пруток вращается, когда сталкивается с любым количеством автоматизированных инструментов, таких как инструменты для сверления, резки, надрезания или накатки. Такие инструменты крепятся к винтовой машине. Эти инструменты формируют пруток на части путем сверления, удаления излишков и сглаживания прутка. Часто производители размещают эти инструменты на станциях, установленных на множестве возможных осей, включая револьверную головку, горизонтальный суппорт и вертикальный суппорт.

Часто производители размещают эти инструменты на станциях, установленных на множестве возможных осей, включая револьверную головку, горизонтальный суппорт и вертикальный суппорт.

Самыми распространенными типами винтовых станков являются винтовые станки с ЧПУ и токарные станки с ЧПУ, также известные как токарные центры с ЧПУ.

Винтовые станки с ЧПУ могут обрабатывать до шести деталей одновременно, и они могут иметь одновременно несколько шпинделей. Они чрезвычайно полезны для приложений массового производства. Обработка винтов с ЧПУ и токарная обработка с ЧПУ позволяют создавать более однородные, сложные и точные детали.

Токарные станки с ЧПУ также могут обрабатывать до шести деталей одновременно. Однако они не могут иметь столько шпинделей, сколько винтовые станки с ЧПУ, и поэтому не столь универсальны. Они также не подходят для массового производства.

Другой тип винтового оборудования включает механические винтовые станки, многошпиндельные винтовые станки с ЧПУ, швейцарские винтовые станки и вальцовые станки.

Механические винтовые машины состоят из восьми или более одновременно работающих шпинделей, металлического прутка, прикрепленного к пружинным цангам шпинделей, главного приводного вала, ведущего рабочего вала станины, двух передних распределительных валов, двигателя и органов управления. Главный приводной вал управляет двумя передними распределительными валами и приводит в действие ведущий рабочий вал станины.Между тем, двигатель, который находится в основании машины, обеспечивает питание для всех операций. Его мощность варьируется в зависимости от размера и скорости машины, которую он приводит в действие, а также от запаса, который формирует машина. Традиционные винтовые станки изначально дешевле, могут производить большие объемы продукции и по своей сути не медленнее, чем их аналоги с ЧПУ. Так что в некоторых настройках они работают невероятно хорошо.

Многошпиндельные винторезные станки с ЧПУ — это пример гибридных станков, которые ликвидируют разрыв между механическими станками и станками с ЧПУ. На настройку многошпиндельных винторезных станков с ЧПУ требуется время, а также проектирование деталей, проектирование в САПР и общее системное программирование. Однако после установки они оказываются довольно рентабельными, особенно при длительных производственных циклах.

На настройку многошпиндельных винторезных станков с ЧПУ требуется время, а также проектирование деталей, проектирование в САПР и общее системное программирование. Однако после установки они оказываются довольно рентабельными, особенно при длительных производственных циклах.

Швейцарские винтовые машины — более традиционные винтовые машины. Они успешно производят серийно винтовые машины с момента их изобретения в Швейцарии в конце 1800-х годов. Они отличаются от других винтовых машин, потому что они используют поворотные суппорты для перемещения металлической прутковой заготовки.Кроме того, они работают в основном за счет сокращения указанного прутка. Они доступны как в механическом исполнении, так и в исполнении с ЧПУ. Швейцарские винтовые станки с ЧПУ чрезвычайно универсальны; их более 8 веретен могут одновременно работать на разных скоростях.

Вальцовые станки — это станки, которые производители используют для накатывания внутренней резьбы. Обычно прокатные станки состоят из резьбонакатной головки, которая вдавливает заготовку. Станки для накатки резьбы позволяют выпускать большие партии продукции.

Станки для накатки резьбы позволяют выпускать большие партии продукции.

Производители выбирают различные процессы обработки поверхности, чтобы придать изделиям винтовых машин различный внешний вид или функции.Примеры этих процессов включают токарную обработку, накатку, нарезание резьбы, накатку резьбы и протяжку вращением.

Токарная обработка — это процесс ротационной обработки, при котором производители выполняют ряд услуг на детали, например сверление, прорезание пазов, накатку, нарезание резьбы и фрезерование.

Накатка — это процесс создания узорчатой текстуры на поверхности металла для обеспечения сцепления. Производители используют этот процесс для отделки металлических фонарей, гаек, ручек, ручек инструментов и многого другого.

Формование резьбы Для формирования головок винтов используются процессы . Поскольку нарезание резьбы занимает много времени, производители чаще используют ее на токарных станках, чем на винтовых. Как накатка, так и ротационная протяжка используют холодную штамповку и, следовательно, не требуют высокой температуры, присущей некоторым другим процессам штамповки.

Как накатка, так и ротационная протяжка используют холодную штамповку и, следовательно, не требуют высокой температуры, присущей некоторым другим процессам штамповки.

Накатка резьбы — это метод нарезания резьбы, при котором используются штампы из закаленной стали, которые катятся по заготовке. Вместо удаления материала процесс накатывания резьбы фактически перемещает его.Это делает винты и другие детали машин с резьбой более прочными. Производители предпочитают нарезать резьбу на детали винтовых машин не только потому, что нарезка резьбы дает прочные детали, но и потому, что она создает гладкую, ровную и точную резьбу.

Ротационная протяжка — еще один распространенный процесс чистовой обработки винтов. Вращающаяся протяжка использует пилообразный режущий инструмент, называемый вращающейся протяжкой или качающейся протяжкой, для резки металла нестандартной формы.

Преимущества Есть много причин любить винтовые машины.Во-первых, трудно обеспечить соответствие точности и жестких допусков, которые производители могут обеспечить при обработке винтов. Детали, созданные с помощью других процессов изготовления и формовки металла, редко приближаются по качеству к продукции винтовых машин. Винтовые станки — это, пожалуй, лучшие устройства для изготовления токарных деталей. Кроме того, технология ЧПУ, которая используется почти во всех винтовых станках, предлагает производителям токарной продукции множество преимуществ, включая более однородные детали и более высокую производительность обработки.

Детали, созданные с помощью других процессов изготовления и формовки металла, редко приближаются по качеству к продукции винтовых машин. Винтовые станки — это, пожалуй, лучшие устройства для изготовления токарных деталей. Кроме того, технология ЧПУ, которая используется почти во всех винтовых станках, предлагает производителям токарной продукции множество преимуществ, включая более однородные детали и более высокую производительность обработки.

Если вы планируете приобрести один или несколько винтовых изделий по индивидуальному заказу, вы хотите работать с компанией по производству высококачественных деталей, которой вы можете доверять. Есть много производителей винтовых станков, претендующих на звание лучших, но, к сожалению, не все их утверждения заслуживают внимания. Чтобы убедиться, что вы сделаете это правильно с первого раза, мы составили список опытных компаний-производителей, которые многократно доказали свою ценность в отрасли прецизионной обработки. Вы найдете эти списки, прокручивая вверх. Производители с их контактной информацией и профилями компаний вклиниваются между этими параграфами.

Вы найдете эти списки, прокручивая вверх. Производители с их контактной информацией и профилями компаний вклиниваются между этими параграфами.

Однако, прежде чем вы начнете проверять те, которые мы перечислили, мы рекомендуем вам потратить некоторое время, чтобы составить собственный список. Этот список должен содержать подробные сведения о ваших спецификациях, в том числе запрос на объем продукции, необходимые сроки выполнения, ваши предпочтения по доставке, стандартные требования и ваш бюджет. Воспользовавшись этим списком, вы сможете быстрее увидеть, у каких производителей есть нужные вам возможности, а у каких нет.Используйте свой список в качестве подходящего и выберите три или четыре компании, с которыми вы хотите поговорить. Обратитесь к каждому из них, на этот раз используя свой список, чтобы беседа была целенаправленной и продуктивной. После того, как вы поговорите с каждым из них, сравните и сопоставьте их услуги и возможности и выберите подходящую для вас производственную компанию. Хорошей охоты!

Хорошей охоты!

Винтовой станок Видео с информацией о продукте

Цена на лучшем в мире уровне?

ИСТОРИЯ № 02

В чем секреты ценовой конкурентоспособности на лучшем в мире уровне Mizuki?

После банкротства Lehman Brothers спрос на более низкие цены постоянно растет.В результате над малой и средней обрабатывающей промышленностью Японии нависают темные тучи из-за их высокой стоимости. Всего несколько лет назад Mizuki переживала кризис, когда покупатели говорили ему, что «ваша продукция очень хороша, но ваши цены слишком дороги». Поэтому в последние несколько лет мы постепенно работаем над снижением затрат. Наши усилия по неуклонному снижению затрат окупаются, и мы, наконец, можем предложить низкую цену клиентам во всем мире. Итак, каковы секреты ценовой конкурентоспособности Mizuki, которые работают и за рубежом? Мистер. Нобухико Сегава, руководитель 2-й группы отдела технологий производства, раскрывает секреты.

Нобухико Сегава, руководитель 2-й группы отдела технологий производства, раскрывает секреты.

Снижение постоянных затрат на производственное оборудование

Говорят, что высокая стоимость японских компаний вызвана стоимостью рабочей силы. Кроме того, цены в Японии настолько высоки, что трудно сдержать рост затрат на рабочую силу, что ставит японские компании в невыгодное положение с точки зрения конкурентоспособности затрат.Тем не менее, Мизуки обнаружил, что есть и другие способы снижения затрат, кроме снижения затрат на рабочую силу. А это снижает постоянную стоимость оборудования.

«Мы поняли, что мы не сможем конкурировать с ценой, производя продукцию на приобретенном дорогостоящем оборудовании, поэтому мы начали обслуживать собственное оборудование несколько десятилетий назад. Мы также разработали методы существенной модернизации оборудования, чтобы получить производительность, равную или даже лучшую, чем у недавно приобретенного оборудования, по очень низкой цене », — сказал г-н. Сегава.

Сегава.

Например, Mizuki модернизировал существующее оборудование для достижения функциональных возможностей совершенно нового оборудования, которое стоит почти 10 миллионов иен. Таким образом, Mizuki удалось значительно снизить затраты на оборудование. У Mizuki есть инженеры, способные самостоятельно модернизировать оборудование, и это один из секретов ценовой конкурентоспособности Mizuki.

Разработка оригинальной прокатной машины

«Мы не только обслуживаем или модернизируем оборудование, но и пытаемся разработать собственный прокатный станок.”

Несколько лет назад у Mizuki было всего 15 малых прокатных станков, и этого едва хватило для удовлетворения ежемесячной потребности в 50 миллионов единиц. Несмотря на то, что потребность в сверхмикро-винтах M0,6-0,8 значительно увеличилась, наши возможности массового производства были ограничены до M1. 2.

2.

«Вальцегибочный станок, который может эффективно производить винты ультрамикро размера, в продаже отсутствует; мы поняли, что нет другого выхода, кроме как разработать его самостоятельно »

г.Компания Segawa сразу же вызвала технический персонал и приступила к проектированию собственной прокатной машины. Для удешевления корпус машины изготовлен сваркой из листового металла; а детали скольжения, которые обычно сильно изнашиваются, могут быть заменены имеющимися в продаже металлическими деталями. С точки зрения производителей, они разработали детали во всех аспектах, таких как простота использования и легкость обслуживания, при проектировании машины. По словам г-на Сегавы, особую сложность в процессе проектирования представляет подача деталей к проточным шнекам.Поскольку детали такие крошечные, решающим фактором становится эффективный поток.

«Мы исследовали простейшую форму плавных винтов и, наконец, смогли создать ее самостоятельно».

Хотя на сборку машины ушло полгода, ее результат может похвастаться производственной мощностью более 100 000 единиц в день. Позже четыре модернизированных прокатных станка и три новых для универсальной продукции М1.6-2 были добавлены к производственным линиям. Все эти машины вносят большой вклад в сокращение затрат.

Повышение эффективности и точности производства с сокращением затрат на рабочую силу

Чтобы компенсировать разницу в затратах на рабочую силу, снижение постоянной стоимости оборудования — не единственный метод. Значительное повышение эффективности производства — еще один жизненно важный процесс в Muzuki.

«Конечная цель разработки наших собственных прокатных станков состоит в том, чтобы мы использовали технологии прокатных станков, чтобы они работали без участия оператора, максимально ускорялись и производили продукцию без сбоев».

Затраты на рабочую силу в расчете на один продукт значительно снижаются, поскольку скорость производственной линии Mizuki увеличилась, и она может работать бесперебойно и без присмотра днем и ночью.

Кроме того, точность производственной машины повышается за счет многократного обслуживания.Инженеры Mizuki знают состояние станка, наблюдая за металлическим порошком и слушая звук, издаваемый при изготовлении резьбы. Техническое обслуживание применяется даже в случае возникновения небольших проблем. Таким образом, количество выпускаемых дефектных продуктов в Mizuki значительно снизится.

«Все сотрудники стремятся производить продукцию высшего качества. Таким образом, мы можем сократить расходы за счет уменьшения количества дефектов ».

Настойчивые усилия кажутся обходным путем, но на самом деле они повышают ценовую конкурентоспособность Mizuki.

Гордость инженера

«Мы понимаем, что для винтового завода необычно даже производство прокатных станков. Когда был предложен план строительства прокатного станка, мы его приняли во внимание. И мы думали, что нам понравится делать эту машину нашей собственной, поэтому мы приложили все усилия. Разработать прокатный станок было непросто, но результаты показали, что мы можем это сделать, если постараемся.Будущее безгранично ».

Mizuki прилагает все усилия для создания продуктов высшего качества. Производство требует навыков людей, занимающихся этим. Тенденция к миниатюризации винтов утихла, и процесс обработки более твердых материалов становится новой проблемой. Потребности меняются настолько постоянно, что снова становится необходимым новое оборудование для решения новых задач. На вопрос, собирается ли он разрабатывать новую технику при необходимости? «Конечно, мы сделаем это, если потребуется», — сказал г-н. Сегава ответил.

Сегава ответил.

Обработка винтов — Merced Screw Products

При обработке винтов используются автоматические токарные станки и токарные центры для создания прецизионных готовых деталей. Станок вращает необработанную заготовку, поскольку прикрепленный к ней режущий инструмент сбривает лишние слои материала под разными углами и глубиной, чтобы создать желаемый размер и форму. Помимо токарных операций на винтовых станках также изготавливают резьбовые детали.

В Merced Screw Products мы используем станки с ЧПУ, одно- и многошпиндельные винторезные станки для производства винтовых изделий из пластика и металла с жесткими допусками. Наш местный бизнес производит детали, полностью сделанные в США, и предлагает внутренние услуги доставки, которые обслуживают как внутренние, так и международные заказы. Обладая более чем 50-летним опытом обработки деталей, наши сотрудники обладают знаниями, оборудованием и навыками, чтобы обеспечить высокое качество по разумной цене.

Шнековые станки — это производственные инструменты для восстановления, которые удаляют части материала для создания конечных продуктов. В зависимости от конкретной конструкции детали или компонента, подвергнутой механической обработке, и характеристик производственного цикла, для производства готовой детали могут потребоваться различные методы и оборудование.

Винтовые станки доступны в двух конфигурациях — одношпиндельные и многошпиндельные, каждая из которых подходит для конкретных производственных приложений.

Одношпиндельные станки

Одношпиндельные станки имеют только один главный шпиндель, что обычно ограничивает их формование деталей поэтапно.Эта характеристика делает эти машины непригодными для крупных деталей или крупносерийного производства из-за длительных сроков выполнения заказа.

Некоторые из преимуществ использования одношпиндельной обработки включают:

- Более высокая скорость работы. Одношпиндельные станки обычно работают с более высокой частотой вращения, чем многошпиндельные станки, что при более коротких производственных циклах может привести к сокращению времени выполнения заказа.

- Контроль для сложных или ручных производств. Люди-операторы имеют больший контроль над одношпиндельными станками.Автоматизированные модели также требуют более простых машинных программ, которые можно быстрее производить.

- Эффективность при создании коротких или мелких деталей. Короткие или мелкие детали не имеют площади для использования нескольких шпинделей. Часто бывает достаточно одного шпинделя, а использование более простого оборудования позволяет сэкономить на производственных расходах.

Merced Screw Products работает с прутками диаметром более 3,5 дюймов, в то время как большинство наших конкурентов не шлифуют прутки диаметром более 2 дюймов. Благодаря нашему специализированному оборудованию и эффективным процессам мы проводим эти шлифовальные операции без значительного увеличения затрат, обычно связанного с измельчением прутков большего размера.

Многошпиндельные станки

Подобно одношпиндельным станкам, многошпиндельные станки вращают заготовку вокруг фиксированной точки и применяют шпиндели для удаления излишков материала. Однако эти станки имеют 4, 6 или даже 8 дополнительных шпинделей для одновременного выполнения производственных операций.

Однако эти станки имеют 4, 6 или даже 8 дополнительных шпинделей для одновременного выполнения производственных операций.

Характеристики многошпиндельных станков делают их пригодными для:

- Более быстрое производство длинномерных деталей. На более длинных компонентах все шпиндели могут работать одновременно, что обеспечивает быструю обработку каждой единицы.

- Пригоден для крупносерийного производства. Многошпиндельные станки могут производить большие объемы готовых деталей быстрее, поскольку можно выполнять несколько операций одновременно. Для крупных производственных циклов со статической конструкцией деталей вы также можете предварительно запрограммировать автоматизированные винторезные станки со сложными инструкциями, необходимыми для полного использования многошпиндельных станков.

В то время как дополнительные шпиндели на многошпиндельных станках могут сократить время выполнения заказа в больших производственных циклах, в небольших производственных циклах они менее эффективны, чем одношпиндельные станки, поскольку шпиндели обычно работают на более низких оборотах. Кроме того, несмотря на то, что они предлагают более широкие возможности обработки для производства простых деталей или небольших объемов, более дорогостоящее многошпиндельное оборудование может не оправдывать вложений.

Кроме того, несмотря на то, что они предлагают более широкие возможности обработки для производства простых деталей или небольших объемов, более дорогостоящее многошпиндельное оборудование может не оправдывать вложений.

Оба этих станка являются важными производственными инструментами, и каждый предлагает уникальные преимущества, которые делают его предпочтительным инструментом для различных серий производства деталей с резьбой.

Как одношпиндельные, так и многошпиндельные винторезные станки используются для создания продукции для широкого спектра отраслей, в том числе:

- Сельское хозяйство (e.г., гидравлическая арматура, спринклеры и спринклерные форсунки)

- Автомобильная промышленность

- Здравоохранение (например, велосипеды, фитнес-оборудование и инвалидные коляски)

- Морское применение (например, мелкие детали, такие как болты, рычаги, штифты и толкатели)

В Merced Screw Products у нас есть собственный завод с производственной площадью 25 000 квадратных футов для производства деталей с резьбой. Наш объект имеет мощности и оборудование для обработки малых, средних и крупных производственных заказов.

Наш объект имеет мощности и оборудование для обработки малых, средних и крупных производственных заказов.

В наш полный перечень оборудования входят:

- 50 автоматов Brown & Sharpe с диаметром стержня от 1/16 до 2 и 3/8 дюйма

- Шестишпиндельная автоматика Wickman 9 с допуском прутка до 2 и 5/8 дюйма

- Одношпиндель Wickman с диаметром прутка 3 и 1/2 дюйма

- 9 ручных винторезных станков Brown & Sharpe

12 вертикальных обрабатывающих центров с ЧПУ Fadal - 7 2-осевых токарных станков с ЧПУ Fagor

- 6 револьверных станков Hardinge

- 2 бесцентрово-шлифовальные машины Cincinnati

- Многосекционные сверлильные станки

- Несколько вертикальных и горизонтальных фрез

Мы можем спроектировать, изготовить и поставить компоненты как из металла, так и из пластика, например:

- Пластик

- — Ацеталь

- — Акрил

- — нейлон

- — PTC

- Металл

- — Алюминий

- — Латунь

- — Чугун

- — Медь

- — Сталь (включая нержавеющую)

- — Титан

Наша команда технических дизайнеров и инженеров предоставляет комплексные решения «под ключ», предлагая собственные инструменты, проектирование и изготовление деталей с резьбой. Мы также предоставляем дополнительные услуги, такие как бесцентровое шлифование, удаление заусенцев, ограниченная сборка и полировка, чтобы ваши детали поставлялись в виде готовой продукции. Все наши детали производятся в США, и наша команда обладает возможностями и индивидуальным подходом для выполнения индивидуальных заказов.

Мы также предоставляем дополнительные услуги, такие как бесцентровое шлифование, удаление заусенцев, ограниченная сборка и полировка, чтобы ваши детали поставлялись в виде готовой продукции. Все наши детали производятся в США, и наша команда обладает возможностями и индивидуальным подходом для выполнения индивидуальных заказов.

Хотя мы находимся в центре Калифорнии и предлагаем доставку в пределах 300 миль от нашего местоположения в Центральной долине, мы предоставляем услуги механической обработки внутренним и международным клиентам в Канаде, Германии и Мексике.

Свяжитесь с нами сегодня и расскажите о деталях вашего проекта, чтобы получить расценки.

Запросить цену

Излишек крепежа и крепежных элементов

АКЦИЯ № 420

ИТАЛИЯ 18-12-2020

Шайба стопорная с буртиком DIN 7980

Стопорные шайбы с буртиком DIN 7980 для винтов M8 ДАКРОМЕТ 311.000 шт. 0,0025 / шт. — Цена нетто

АКЦИЯ № 419

ИТАЛИЯ 18-12-2020

Тарельчатые пружины DIN 2093

Пружины тарельчатые DIN 2093 (Марка MUBEA)

Стали

60X20,5X3,0

6. 300 шт. 0,70 EUR / шт. — Цена нетто

300 шт. 0,70 EUR / шт. — Цена нетто

АКЦИЯ № 418

Литва 23-11-2020

Крепежные детали из оцинкованной и нержавеющей стали

Болты DIN933 / 931, 608 гладкие, класс ZN 5.8, 8,8, 10,9 Гайки DIN 934, 985 ZN класс 5.0 Шайбы DIN125, 440R, 9021 ZN Нержавеющая сталь A2-70 Резьбовые стержни, шайбы и гайки Цена EXW Каунас, Литва

АКЦИЯ № 415

ПОЛЬША 20-08-2020

Винты DIN 933 и DIN 931 из стали 5.8

Винты с шестигранной головкой DIN 933 и DIN 931 Класс стали 5.8 Цена EXW прямо со склада. 100% качественный продукт, переупакованный небольшими объемами.При больших объемах цены договорные.

АКЦИЯ № 409

РУМЫНИЯ 24-06-2020

Винты, гайки, кольца из нержавеющей и оцинкованной стали

Гайки DIN 934 GR.8 оцинкованные M7 — 340.000 шт. — 0,5 евро / 100 Гайки DIN 985 GR.8 оцинкованные M12x1,25 — 52000 шт. — 2,04 евро / 100 DIN 6927 DIN 6927 GR.8 Желтый цинк M8x1,25 — 72,000 …

— 2,04 евро / 100 DIN 6927 DIN 6927 GR.8 Желтый цинк M8x1,25 — 72,000 …

АКЦИЯ № 403

ТУРЦИЯ 10-04-2020

Винты для формирования резьбы для пластмасс

Винт для формирования резьбы для пластмасс Головка плоская с шайбой 3 x 8 T10 ZnNi Черный Диаметр головки: 7,0 мм 538.000 шт. Цена: 0,0035 Eur

АКЦИЯ № 402

БЕЛЬГИЯ 19-03-2020

Высокопрочные структурные болтовые соединения EN 14399

Запас болтов, гаек, шайб EN 14399-4 HV. Подробности во вложении.

АКЦИЯ 399

ИТАЛИЯ 13-01-2020

Винт саморез с полукруглой головкой TX

Саморез, полукруглая головка TORX 2.9×4,8 Оцинкованная сталь 850.000 шт. 0,0029 евро каждый. Винт производства Италии, согласно приложенному чертежу (17070).

АКЦИЯ № 398

СЛОВЕНИЯ 10-01-2020

Винты, сквозные болты, шайбы и гайки

Винты ISO 7380, DIN 931, DIN 912 Сквозные болты Шайбы Гайки DIN 934 КОЛИЧЕСТВО, ЦЕНЫ И ВЕС В СООТВЕТСТВИИ С ПРИЛОЖЕНИЕМ ФАЙЛА

АКЦИЯ № 384

ИТАЛИЯ 25-10-2019

Винты с шестигранной головкой DIN 558, болты с квадратным подголовком DIN 603, саморезы DIN 7981 и 7982, приварные гайки

Винты с шестигранной головкой UNI 5725 — DIN 558

Сталь класса 6с

Ø 8×20

С 1 зубчатой шайбой

Кг. 2942 в коробках и пакетах

Цена 0,72 € / кг Винты с шестигранной головкой UNI 5725 — DIN …

2942 в коробках и пакетах

Цена 0,72 € / кг Винты с шестигранной головкой UNI 5725 — DIN …

АКЦИЯ № 371

ИТАЛИЯ 23-10-2019

Винты с шестигранной головкой и крепежные винты

1 Винты с шестигранной головкой UNI 5725 — DIN 558 РАЗМЕРЫ: от Ø 3 до Ø 12 МАТЕРИАЛ: железо, класс 5S, гладкое и оцинкованное Кг. 11,666 ЦЕНА: 0,50 € / кг в ящиках и …

АКЦИЯ № 369

ИТАЛИЯ 03-10-2019

Винт с полукруглой головкой IVECO

Винты с крестообразным шлицем 1/78663/77 IVECO Tab.11-0806 Нержавеющая сталь A2 + NERINOX 8×25 92.000 шт. 0,06 € / шт. Винты с цилиндрической головкой, большой головкой и фланцем, HI-LO …

АКЦИЯ № 363

НИДЕРЛАНДЫ 19-06-2019

Крепежные детали и предметы домашнего обихода

Винты для ДСП, шурупы для дерева, шурупы для панелей, саморезы, дюбельные винты, барашковые винты и гайки, установочные винты, винты с головкой под торцевой ключ, винты с потайной головкой, винты с шлицевой головкой, нейлоновые винты, гайки ,. ..

..

АКЦИЯ № 353

ИТАЛИЯ 29-08-2018

Винты с шестигранной головкой UNI 5738 M18X1.5X180

ВИНТ С ШЕСТИГРАННОЙ ГОЛОВКОЙ UNI 5738 СТАЛЬ 10.9 ЖЕЛТОЕ ЦИНКОВОЕ ПОКРЫТИЕ 18X1,5X180 504 шт. ЦЕНА: 1,15 € / шт. ЦЕНА ДОГОВОРНАЯ, ЗАВИСИТ ОТ НЕОБХОДИМОГО КОЛИЧЕСТВА

АКЦИЯ № 352

ИТАЛИЯ 29-08-2018

Винты с шестигранной головкой UNI 5738 M24X2X170

ВИНТ С ШЕСТИГРАННОЙ ГОЛОВКОЙ UNI 5738 СТАЛЬ 10.9 24X2X170 590 шт. ЦЕНА: 2,40 € / шт. ЦЕНА ДОГОВОРНАЯ, ЗАВИСИТ ОТ НЕОБХОДИМОГО КОЛИЧЕСТВА

Как изготавливаются болты? Вот и процесс производства

Болты — один из самых основных компонентов проектирования и строительства, но их производство стало передовым высокотехнологичным процессом, состоящим из нескольких этапов. Узнайте, как необработанная сталь превращается в высокотехнологичные и точные металлические орудия.