как происходит производство пластиковых бутылок? Процесс выдува, виды оборудования

Автор Карпов Олег На чтение 5 мин. Просмотров 9.5k. Опубликовано Обновлено

Содержание

- Кто придумал материал ПЭТФ для тары?

- Преимущества и недостатки пищевой ПЭТ-тары

- Производство ПЭТФ-бутылок из гранул

- Оборудование для изготовления пластиковой тары

- Маркировка пластиковой тары

В последнее время выдув ПЭТ-тары – динамично развивающееся направление в пищевой индустрии. Конечно, производители стекла и алюминия способствуют запрету на изготовление разливной продукции в пластиковых бутылках. Но прогресс не остановить. И сегодня мы разберёмся в особенностях производства такого вида ёмкостей.

Кто придумал материал ПЭТФ для тары?

Полиэстер, лавсан, термопластик – это все названия полиэтилентерефталата, используемого для изготовления известных нам пластиковых бутылок.

Поспособствовал этому Натаниэль Уайет – американский энтузиаст-изобретатель и инженер-механик. Благодаря открытию в создании бутылок его в 1981 году отметило наградой Общество Инженеров Пластмасс. Спустя 5 лет после этого Натаниэль пополнил своим именем Зал славы Пластмасс. Помимо изготовления ПЭТ-бутылок, пластичный материал используют для другой пластиковой тары, одноразовой посуды, рентгеновских и прочих плёнок.

В чём же секрет успеха такого производства? Пластиковые бутылки отличаются небольшим весом, высокой прочностью, герметичностью. Само производство тары из полиэтилентерефталата несложное и недорогое.

Полиэтилентерефталат существенно отличается от стекла и алюминия. Поэтому характеристики материала и изготавливаемые из него изделия разнятся. В чём преимущество пластиковых бутылок:

Поэтому характеристики материала и изготавливаемые из него изделия разнятся. В чём преимущество пластиковых бутылок:

- Высокая точность устанавливаемых размеров;

- пассивность в отношении пищевой продукции;

- возможность многократного открытия/закрытия;

- устойчивость к давлению напитков, насыщенных газом;

- исключение изменения размеров тары под действием газированной продукции;

- высокая устойчивость к щелочам, спирту, жирам, маслам, слабым кислотам.

Именно благодаря устойчивости к спирту в ПЭТ-тару можно разливать пиво и другой алкоголь. Недостаток тары в повышенной газопроницаемости, что уменьшает срок хранения продукции. К тому же ПЭТ-бутылки рассчитаны на одноразовое использование. Зато их можно легко утилизировать и переработать.

Производство ПЭТФ-бутылок из гранул

Перед изготовлением тары, из гранул материала нужно удалить лишнюю влагу, так как они вытягивают её даже из воздуха. С этой целью используют специальные сушильные агрегаты. Правильность выполнения процесса влияет на качество будущей ёмкости. Недостаточно высушенные гранулы образуют мутные заготовки с полостями внутри стенок.

С этой целью используют специальные сушильные агрегаты. Правильность выполнения процесса влияет на качество будущей ёмкости. Недостаточно высушенные гранулы образуют мутные заготовки с полостями внутри стенок.

После удаления лишней влаги ПЭТФ-гранулят необходимо расплавить и добавить краситель. Делается это не для придания привлекательного вида таре. Затемнение пластика улучшает защиту содержимого от воздействия ультрафиолета. Из подготовленного материала вначале формируют заготовки – преформы. Их внешний вид напоминает лабораторные пробирки с нарезкой вверху.

Горлышко у заготовок уже сформировано и рассчитано на жидкость, которую будут затем наливать. Для каждого вида продукции оно имеет определённые характеристики. Вот здесь инженерам приходится постараться над разработкой нужной формы. Например, горлышко тары для пива снабжается канавками. Благодаря этому во время отвинчивания бутылки выходит лишний углекислый газ.

В процессе создания преформ используются термопластавтоматы. Они формируют заготовки из ПЭТ-гранул для изготовления бутылок. Машины расплавляют получаемый материал и в таком виде впрыскивают в форму. Этот процесс либо включают в производство, либо приобретают уже готовые основы для изготовления ёмкостей.

Они формируют заготовки из ПЭТ-гранул для изготовления бутылок. Машины расплавляют получаемый материал и в таком виде впрыскивают в форму. Этот процесс либо включают в производство, либо приобретают уже готовые основы для изготовления ёмкостей.

Перед выдувом тары ей придают пластичность, отправляя в печь. Равномерность нагрева обеспечивается вращением заготовок по оси. Подготовленные преформы направляют в специальный аппарат для выдува. Податливая основа под давлением приобретает требуемые параметры.

Оборудование для изготовления пластиковой тары

Изготовление преформы выполняется на термопластавтоматах с использованием матрицы. Литьевая машина состоит из инжекционного узла, прессовой формы, привода, управляющего блока. Термопластавтоматы бывают следующих видов:

- Угловые, горизонтальные, вертикальные;

- гидромеханические, электромеханические, электрические;

- поршневые, червячные, червячно-поршневые;

- с одним или несколькими пластикационными участками.

После литьевой машины заготовки направляются в печь для разогревания. Но не сразу, перед этим проверяют качество преформы для последующего выдува ПЭТ-бутылок. Не должно быть никаких дефектов, которые влияют на готовую продукцию. Электронная система контроля не пропустит некондиционный материал.

После печи готовую заготовку в разогретом виде направляют в пресс-форму. Для тары различного объёма и конфигурации используются разные матрицы. Для выдува пластиковых ёмкостей не обойтись без компрессора. Именно он создаёт давление, с помощью которого подаётся воздушная струя.

Оборудование для изготовления пластиковых бутылок бывает двух видов: полуавтоматическое и автоматическое. Для первого вида загрузка/выгрузка заготовок и тары выполняется вручную. Поэтому производительность таких систем невысокая. В автоматическом оснащении перемещение продукции между процессами осуществляют манипуляторы и транспортёры. Они часто используются для производства ПЭТ-бутылок в линиях по розливу пива, соков, других жидких продуктов.

Маркировка пластиковой тары

Одно из достоинств тары из полиэтилентерефталата – возможность многократного использования. Что только не придумывают домашние «изобретатели» из пластиковых бутылок! Однако то, как в дальнейшем можно использовать тару, зависит от её способа и материала изготовления. Как правило, производство ПЭТ-упаковки предполагает одноразовое применение. Но нужно смотреть на маркировку:

- PP – полупрозрачный полипропиленовый материал применяют более всего в производстве сиропов или йогуртов. Обладает хорошей термоустойчивостью и относительной безопасностью.

- PS – в основном применяется для кофейных стаканчиков или в упаковке быстрого питания. Не рекомендуется для хранения горячих продуктов. Под воздействием тепла выделяет вредные соединения.

- PC – применяется в изготовлении бутылок для воды. Относится к опасным видам пластика, который не годится для хранения пищевых продуктов.

- PET – материал рассчитан исключительно на одноразовое использование для разлива воды.

- HDP – используется для изготовления разнообразной продукции. Самый безвредный вид пластика.

- PVC – применяются в производстве растительных масел. Довольно опасен из-за выделения веществ, нарушающих гормональный баланс.

- LDPE – используется в основном для хранения воды. Не подходит для других продуктов.

Независимо от вида материала, не советуют использовать пластиковую тару в микроволновках. Не годится она и для консервирования овощей и других продуктов.

выдувание, охлаждение и немного волшебства

Тема ПЭТ-бутылок в последние несколько лет активно обсуждается, причиной тому «войны лоббистов», одни борются за запрет, другие – им противостоят. Однако это не тема нашей истории. Мы попытались разобраться с точки зрения потребителя, увидеть своими глазами, в чем же особенности этого вида упаковки, чем она – лучше или хуже других. Решили начать собственно с камня преткновения – использования ПЭТ-тары для нужд производителей пива.

«Санкт-Петербург.ру» посетил завод пивоваренной компании «Балтика», чтобы изучить процесс производства и вместе с потребителями понять, как же делают пластиковые бутылки и имеет ли ПЭТ-тара право на существование. Производители утверждают, что процесс изготовления ПЭТ-бутылок до неприличия прост. Обывателю при этом может показаться, что без некоторой магии тут все же не обошлось.

Что такое ПЭТФ

Полиэтилентерефталат, из которого делают ПЭТ-бутылки, скорее известен нам под другими названиями – термопластик, лавсан, дакрон или полиэстер. Впервые его синтезировали специалисты компании «British Calico Printers» Джон Р. Винфильд и Джеймс Т. Диксон в 1941 году.

Первая ПЭТ-бутылка, способная выдержать давление газированных напитков, была запатентована лишь 32 года спустя. Разработал ее американский инженер-механик и изобретатель Натаниэль Уайет. Залогом успеха новой бутылки стали ее прочность, герметичность и легкий вес, а также простое и недорогое производство. При необходимости такую бутылку можно было полностью утилизировать или переработать. В 1981 году за свое изобретение он был удостоен награды международного Общества Инженеров Пластмасс, а в 1986 году стал членом Зала славы Пластмасс.

При необходимости такую бутылку можно было полностью утилизировать или переработать. В 1981 году за свое изобретение он был удостоен награды международного Общества Инженеров Пластмасс, а в 1986 году стал членом Зала славы Пластмасс.

В нашей стране пластики из полиэтилентерефталата традиционно называли ПЭТФ, в англоязычных — PET. Но сейчас в России употребляют оба сокращения. Правда, название ПЭТФ используют, когда речь идет о самом полимере, а ПЭТ – в разговоре об изделиях из него.

Из полиэтилентерефталата делают не только бутылки. Слово «полиэстер» вам ни о чем не говорит? Конечно, это знакомая нам синтетическая одежда. Из него также изготавливают тару для еды, в том числе одноразовую посуду, упаковки для бытовой химии, косметики и лекарств и даже нити для хирургических операций и искусственные связки и сухожилия. Наконец, полиэтилентерефталат используют в производстве автомобильных шин, а также фото-, кино- и рентгеновских пленок. Для изготовления бутылок ПЭТФ выпускают не в виде волокон или пленки, а в форме гранул, поскольку гранулят можно использовать на различном оборудовании.

Такое важное горлышко

Из ПЭТФ-гранулята отливают преформы — заготовки для будущих бутылок. Внешне они напоминают тонкие стеклянные пробирки без крышек (крышечки с ободками надеваются только после наполнения бутылок напитком), но привычная нам горловина с нарезкой под них на преформах уже имеется.

Для газировки, минералки и пива; для растительного масла; для напитков и воды; для соков и молока – для каждого вида жидкости выработано свое горлышко. Зачем так много? Дело в свойствах наливаемой в бутылку жидкости.

Если, например, налить пиво в молочную бутылку, то, вскрывая ее, вы обязательно обольетесь. Просто в молоке – нет углекислого газа, а в пиве есть. Поэтому на горловине пивных бутылок присутствуют специальные канавки, которые позволяют лишнему СО2 выйти за время отвинчивания крышки. Также в молочную бутылку из-за большой площади горловины легко проникает кислород, что для пива смертельно — оно скиснет.

Над формой горлышек для бутылок инженеры «бьются» не меньше, чем над разработкой новых моделей смартфонов. И неспроста. Если горлышко будет, скажем, меньше по высоте, это поможет не только сэкономить материал при производстве бутылок, но главное — сократить количество будущих ПЭТ-отходов. Например, на «Балтике» с недавних пор стали делать бутылки с горлышком высотой 17 мм, вместо прежних 21 или 22,8 мм. В результате количество ПЭТФа, необходимое для изготовления одной бутылки, снизилось на 1,35 г, а вес каждого колпачка на 0,3 г.

Как делают преформы?

Поскольку ПЭТ-гранулы активно поглощают водяные пары из воздуха, перед литьем преформ их хорошенько просушивают в специальных сушилках. Если гранулят осушен плохо, то заготовки для бутылок получаются мутные или желтоватые, в них могут образоваться полости и пузыри. Впоследствии бутылка под давлением может деформироваться.

После сушки гранулят вновь расплавляют и засыпают краситель, собственно также, как и при производстве стеклянных бутылок, когда в расплавленную стекломассу добавляют, например, соединения кобальта для синего цвета или хрома для зеленого.

Красят ПЭТ-бутылки (как собственно и стеклянные) вовсе не для красоты, ведь килограмм высококачественного красителя для гарнулята может стоить столько же, сколько тонна самого гранулята. Без красителя любые бутылки пропускают ультрафиолетовые (УФ) лучи, которые плохо сказываются на потребительских свойствах напитка. Цвет красителя обычно значения не имеет, но исторически сложилось так, что классический цвет пивных ПЭТ-бутылок – коричневый или зеленый. В бутылки желтого, красного и других цветов разливают лимонад и прочие напитки.

Льют преформы в специальных литьевых машинах – термопластавтоматах. Расплавленную смесь гранулята под давлением впрыскивают в охлажденную форму. При этом на выходе температура готовой преформы не должна превышать 50-55°С, иначе во время хранения ее легко можно деформировать.

Объем будущей бутылки напрямую зависит от веса преформы. Из одних преформ получаются бутылки, объемом исключительно 0,5 л, из других — 1,5 л.

Для чего нужны барьерные добавки?

Кроме УФ-лучей ПЭТ-бутылки пропускают внутрь еще и кислород, а наружу — углекислый газ. Поэтому для улучшения свойств ПЭТ-тары используют не только ее окрашивание. На «Балтике» для этого применяют барьерные добавки. При этом добавки, как и сам ПЭТ, не токсичны и не вступают во взаимодействие с продуктом. Поэтому они повсеместно разрешены к использованию в пищевой промышленности.

Поэтому для улучшения свойств ПЭТ-тары используют не только ее окрашивание. На «Балтике» для этого применяют барьерные добавки. При этом добавки, как и сам ПЭТ, не токсичны и не вступают во взаимодействие с продуктом. Поэтому они повсеместно разрешены к использованию в пищевой промышленности.

В расплав гранулята перед литьем преформ вводят специальную смесь с добавлением нейлона и еще одного полимера — амосорба. Конечно, преформа из-за этого становится мутноватой (потому что «в природе» свойства нейлона и ПЭТФа не совместимы), но для цветной бутылки это не страшно. Зато пиво в такой таре сохраняется в четыре раза лучше, поскольку нейлон удерживает СО2 и не дает проникать УФ-лучам, а амосорб поглощает кислород.

Иногда для этих целей используют еще технологию производства многослойных бутылок, которые похожи на слоеные пироги из-за того, что между наружным и внутренним слоями ПЭТа находятся еще 1-3 слоя барьерных материалов.

Как из преформы рождается бутылка

Одно из главных преимуществ ПЭТ–бутылок — легкость производства. Поэтому свои линии выдува есть у многих производителей напитков, в том числе и у «Балтики». Машина по изготовлению, наливу и закупориванию ПЭТ-бутылок на «Балтике» может за смену производить до 400 тыс. бутылок. Но поскольку производство полностью автоматизировано, обслуживает его буквально пара специалистов. Один человек контролирует процесс выдува-розлива, один – наклеивание этикеток, еще один или два собирают бутылки в упаковки и палетируют.

Поэтому свои линии выдува есть у многих производителей напитков, в том числе и у «Балтики». Машина по изготовлению, наливу и закупориванию ПЭТ-бутылок на «Балтике» может за смену производить до 400 тыс. бутылок. Но поскольку производство полностью автоматизировано, обслуживает его буквально пара специалистов. Один человек контролирует процесс выдува-розлива, один – наклеивание этикеток, еще один или два собирают бутылки в упаковки и палетируют.

Бутылки выдувают непосредственно перед тем, как наполнить их напитком. Все производство представляет собой единый цикл – засыпали в выдувную машину преформы, на выходе получили готовый продукт с крышкой и этикеткой.

И хотя выдуть здесь можно бутылку любой формы, полет дизайнерской мысли прерывается самым банальным образом. На «Балтике» поясняют, что при всем желании не смогут сделать бутылку с треугольным дном, поскольку ее невозможно будет транспортировать, или квадратную, так как из-за своих углов она может застрять на ленте транспортера.

Нагревание преформы

Для того чтобы выдуть бутылку, преформу надо снова нагреть. Этот процесс занимает всего несколько секунд. Преформа переворачивается вверх дном и надевается на короткий штырь (дорн). А затем проходит по транспортеру, по обе стороны которого стоят инфракрасные лампы. Преформа постоянно вращается вокруг своей оси и обдувается горячим воздухом, что обеспечивает ее равномерный нагрев.

Выдувание бутылки

После нагрева заготовка помещается в пресс-форму. Внутрь вставляется длинный металлический стержень (шток), который, опускаясь, вытягивает горячую преформу. В этот момент она почти не раздувается в ширину, а только вниз. Когда шток упирается в дно будущей бутылки, давление воздуха усиливается и расплющивает заготовку по стенкам формы. Такая последовательность действий не случайна. Если бутылку предварительно не растягивать, а просто подать давление в надежде, что ее и так раздует, то из-за неравномерного растяжения материала преформа просто лопнет.

Охлаждение

После раздутия бутылка охлаждается — охлаждают ее водой. Особое внимание уделяют дну бутылки – для его охлаждения требуется больше времени, так как там находится самый толстый слой материала, поэтому донышко дополнительно ополаскивают водой снаружи.

Очень много общего с производством стеклянной бутылки, как нам кажется.

Контроль качества

Бракованные преформы на «Балтике» даже не попадают в печь для нагрева, поскольку перед этим они проходят электронный инспектор, который измеряет их и убирает нестандартные заготовки.

Далее контроль качества осуществляет выдувная машина. Она следит за движениями штока: если при выдуве очередной бутылки он не опустился до дна, такая бутылка автоматически бракуется.

Бракуются бутылки и из-за сбоев во время розлива и укупоривания. В этом случае все, что находилось на выдуве и в печи нагрева считается также браком и автоматически сбрасывается, поскольку процесс нагрева-раздува должен быть непрерывным.

Наконец, контроль качества ПЭТ-тары происходит на этапе подготовки ее к наполнению, для предотвращения вспенивания напитка, содержащего углекислый газ, в бутылку для выравнивания давления подается CO2 – его излишки, образующиеся в процессе брожения, используются в других производственных операциях, например, при розливе в ПЭТ-тару. Дырявая бутылка просто не сможет его удержать и будет сброшена с конвейера.

Как пиво попадает в бутылку

Объем пива в таре на «Балтике» контролируют с помощью потокомеров, умножающих скорость пивного потока на площадь сечения трубки, из которой напиток попадает в бутылку. Но главная «интересность» заключается даже не в этом, а в ухищрениях, на которые здесь идут, чтобы убрать из бутылки с пивом его главный окислитель — воздух.

Для начала ее продувают углекислым газом, который, как мы уже сказали, получают здесь же, на заводе, в процессе брожения пивного сусла. Дальше в бутылку практически до самого дна опускают наливную трубку и нагнетают давление. При давлении в 3,5 атмосферы подают пиво. Проходя по такой длинной трубке и заполняя бутылку, пиво вытесняет наверх смесь воздуха и СО2. При этом площадь их соприкосновения остается минимальной.

Дальше в бутылку практически до самого дна опускают наливную трубку и нагнетают давление. При давлении в 3,5 атмосферы подают пиво. Проходя по такой длинной трубке и заполняя бутылку, пиво вытесняет наверх смесь воздуха и СО2. При этом площадь их соприкосновения остается минимальной.

Чтобы окончательно убрать воздух даже из горлышка бутылки, пиво вспенивают. Сбоку с расстояния 25 мм в него под высоким давлением впрыскивают капельку воды. Выдавливая пеной воздух из горлышка бутылки.

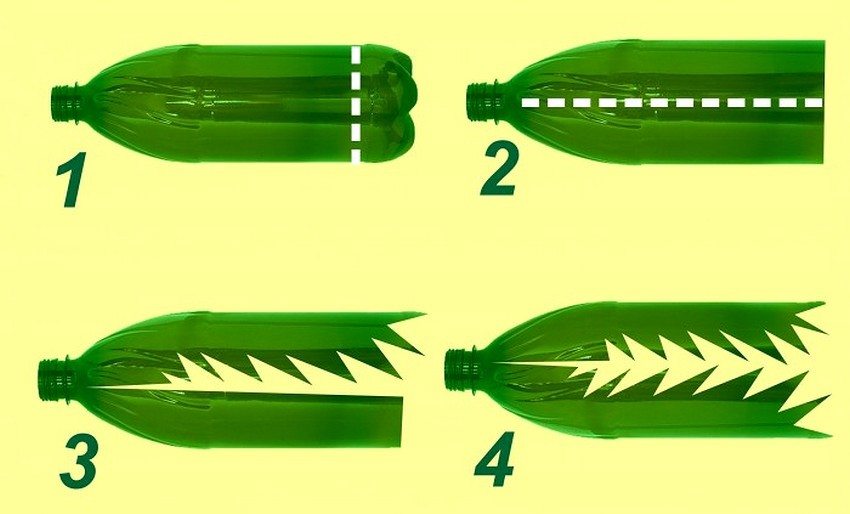

Как только пиво вспенилось, на бутылку тут же надевают крышку с ободком. Автомат закручивает ее с помощью специального держателя, похожего на цветок с лепестками, зажавшими крышку. Крышка на ПЭТ-таре представляет собой пломбу: однажды закрученная, обратно без усилия и отрыва ободка она не открутится. На горле бутылки присутствует бортик с выступами, а на ободке — зазубрены, как зубы у хищных рыб, которые, цепляясь за выступы горловины, не дают открутить пробку обратно. На закупоренные бутылки наклеивают этикетки и палетируют.

Высокая безопасность

Вокруг ПЭТ-тары не утихают споры: безопасно – небезопасно, запретить – не запретить. Чтобы наконец расставить все точки над «i» и понять действительно ли ПЭТ настолько вреден, как утверждают сторонники его запрета, или это очередной виток борьбы стеклянной тары против пластиковой, «Санкт-Петербург.ру» обратился к независимым экспертам и вот что выяснил:

Инфографика: arpet.ru/material/2180/

Безопасное сырье

Производится полиэтилентерефталат исключительно из этиленгликоля и терефталевой кислоты. И ничего общего с тем же ядовитым низкомолекулярным фталатом не имеет. При производстве ПЭТ-бутылок не используют и ядовитый пластификатор дибутилфталат, поскольку ПЭТ сам по себе достаточно пластичен.

Ни одна страна мира не запрещает использование ПЭТ-бутылок в пищевой промышленности по соображениям безопасности. Более того, Европейский союз считает ПЭТ перспективной отраслью производства, в том числе в пивоваренном секторе.

Более того, Европейский союз считает ПЭТ перспективной отраслью производства, в том числе в пивоваренном секторе.

Безопасность ПЭТ-упаковки подтверждают результаты научных исследований. Одно из последних проводили специалисты из Института технологий и упаковки Фраунгофера, который входит в общество Фраунгофера, объединяющее 17 тысяч немецких ученых. Образцы ПЭТ-тары анализировали на возможное содержание различных вредных веществ: фталаты (дибутилфталат, изобутилфталат и еще 11 фталатов), бисфенол, метанол, формальдегид. Согласно официальному заключению: «Ни одно из исследованных веществ не было обнаружено в образцах ПЭТ и ПЭТ-бутылок, исследованные образцы соответствуют всем требованиям безопасности Статьи 3 Рамочного положения (EC) № 1935/2004 при контакте со всеми типами пищевых продуктов, при любых условиях контакта и при любом уровне наполнения». Все исследования проводились по аттестованным ЕС методикам с точностью измерения до 1 нанограмма на грамм вещества.

Безопасность ПЭТ-тары подтвердили и исследования Международной независимой организации Campden BRI (Великобритания), Университета Брешиа (Италия, 1994 г. ), Международного института биологических наук (США, 2000 г.), Федерального института оценки риска (Германия, 2009 г.).

), Международного института биологических наук (США, 2000 г.), Федерального института оценки риска (Германия, 2009 г.).

С 2002 года ПЭТ признан безопасным для использования в качестве пищевой упаковки на территории ЕС, а с 2003-го одобрен Управлением по контролю качества пищевых продуктов и лекарственных препаратов в США.

В 2011 году российский Аналитический центр МГУ им. М.В. Ломоносова провел собственное исследование, результаты которого также подтвердили безопасность использования ПЭТ для упаковки пива.

Инфографика: arpet.ru/material/2180/

Экологичное производство

Экологичность в производстве и утилизации также свидетельствует о безопасности полиэтилентерефталата. В этом смысле ПЭТ-тара в меньшей степени влияет на окружающую среду, чем стеклянные бутылки и алюминиевые банки. Ее выпуск и переработка требуют значительно меньше энергоресурсов. Кроме этого, в процессе изготовления ПЭТа образуется меньше отходов и выделяется меньше парниковых газов.

Если представить, что все выпускаемые сейчас полулитровые ПЭТ-бутылки заменили бы на бутылки из стекла, то только дополнительные выбросы СО2 в атмосферу составили бы порядка 40 000 000 тонн, а дополнительные расходы воды — 3,7 млрд литров.

На заводе «Балтики» в Туле посчитали, что если заменить всю производимую им ПЭТ-тару на алюминиевые банки, то ежегодные выбросы углекислого газа увеличились бы на 13%, а при замене не стекло – на 74%.

Что касается потребления энергии, то на производство ПЭТа требуется менее 1 МВт/час, на производство стекла – 1,2 МВт/час, бумаги и картона для упаковки – 2 МВт/час, алюминия для банок – 20 МВт/час.

Полная утилизация

ПЭТ-тара разлагается на полигонах 150 лет, алюминиевая банка — 500 лет, а стекло не разлагается вообще. Но правильным способом утилизации пластиковой упаковки является, конечно, не вывоз на полигоны, а переработка.

При этом сжигание ее абсолютно нецелесообразно, хотя при этом и не выделяются диоксины (так как ПЭТ не содержит хлора). Просто на сжигание уходит много энергии и ценного полимера. А ПЭТ-упаковка может быть переработана на 100%. Также полностью подлежит переработке лишь алюминиевая банка. Стеклянная бутылка – только на 80%, а бумажная и картонная тара – на 50%. Российские перерабатывающие предприятия сегодня способны перерабатывать до 160 тыс. тонн или до 30% всех использованных ПЭТ-бутылок. За последние десять лет количество этих предприятий увеличилось с одного до тридцати.

Российские перерабатывающие предприятия сегодня способны перерабатывать до 160 тыс. тонн или до 30% всех использованных ПЭТ-бутылок. За последние десять лет количество этих предприятий увеличилось с одного до тридцати.

ПЭТ-бутылки утилизируются также, как и другой пластик. Их собирают и переплавляют. Из вторичного ПЭТ делают флекс или пеллеты. Из флекса производят щетину для щеток уборочных машин и автомобильных моек, упаковочную ленту, пленку, черепицу, тротуарную плитку. А из пеллет — наполнитель для спальных мешков и геосетки для дорог.

Пяти двухлитровых бутылок достаточно для производства волокна для большой спортивной майки, двадцати — для утеплителя зимней куртки, если добавить к ним еще пять — можно сделать отличный свитер, тридцати пяти хватит на утеплитель спального мешка, а из шестидесяти получится 1 кв. метр коврового покрытия. При этом переработка пластиковых бутылок экономит 50-60% энергии, которая бы понадобилась для производства продукта из новых материалов.

Существует и химическая переработка ПЭТа, основанная на его разложении на исходные составляющие. Исследования показали, что разлагать ПЭТ на терефталевую кислоту и этиленгликоль способны также бактерии Ideonella sakaiensis 201-F6.

Исследования показали, что разлагать ПЭТ на терефталевую кислоту и этиленгликоль способны также бактерии Ideonella sakaiensis 201-F6.

Использованные ПЭТ-бутылки можно пустить и на производство тех же бутылок. Но сегодня в России есть только два завода, которые этим занимаются. Один расположен в Солнечногорске, второй – на Урале. Здесь старые бутылки собирают, сортируют по цветам, моют, дробят и перерабатывают, расплавляя и получая тот же ПЭТФ-гранулят, только окрашенный.

Нередко пустые ПЭТ-бутылки пригождаются в хозяйстве. Из них делают скворечники, воронки, горшочки для рассады, используют в качестве пугала в огороде или как водонепроницаемые колпаки для верхушек столбов. В некоторых африканских странах из них делают сандалии, а в Индонезии — стабилизаторы, придающие рыбацким лодкам большую устойчивость.

Теперь мы видим, как всевозможные ПЭТ-страшилки легко капитулируют перед фактами. Поскольку они лишь очередной способ борьбы за внимание потребителей. Ведь все мы люди, и стоит нас как следует, пусть и бездоказательно, напугать, как мы начинаем опасаться всего вокруг, особо не вникая в суть вопроса. При этом даже СМИ в последнее время оставили свои нападки на ПЭТ, видимо, чувствуя несостоятельность аргументации лоббистов его запрета. Но полностью закрыть спор по поводу ПЭТа, нам кажется, под силу только ученым, с которыми «Санкт-Петербург.ру» планирует встретиться в ближайшее время. Правда, это уже тема для следующего материала.

При этом даже СМИ в последнее время оставили свои нападки на ПЭТ, видимо, чувствуя несостоятельность аргументации лоббистов его запрета. Но полностью закрыть спор по поводу ПЭТа, нам кажется, под силу только ученым, с которыми «Санкт-Петербург.ру» планирует встретиться в ближайшее время. Правда, это уже тема для следующего материала.

Как изготавливаются пластиковые бутылки — Процесс производства пластиковых бутылок

Вам нужно начать производство пластиковых бутылок?

Может быть, ваш завод по производству напитков хочет перенести производство по розливу в бутылки и хочет знать, с чего начать?

Если вы прочитаете эту статью, вы можете ожидать, что получите больше информации о том, как производятся бутылки, об ограничениях конструкции или процесса, а также о том, какие материалы могут быть для вас приемлемыми вариантами.

Для чего вам нужны пластиковые бутылки?

Это должно быть отправной точкой; не зная результата, к которому вы стремитесь, вы не можете планировать соответствующим образом.

В мире пластиковых бутылок вы найдете множество размеров, форм и цветов.

Некоторые из них больше подходят для конкретного использования, чем другие варианты, поэтому очень важно с самого начала получить правильный выбор, в случае сомнений обратитесь за профессиональной консультацией.

Если у вас есть определенная жидкость, которую необходимо поместить, хранить и транспортировать в пластиковой бутылке, то принятие правильного решения обеспечит безопасность содержимого и его поступление к конечному пользователю в соответствии с планом.

Здесь также необходимо учитывать сохранение вкуса, аромата, запаха и физических свойств.

Затраты времени и ресурсов на разработку нового продукта только для того, чтобы испортить или изменить его после упаковки в бутылку, что может привести к недовольству покупателя и последующим возвратам, жалобам и снижению продаж по сравнению с прогнозируемым.

То же самое верно, если есть частые отказы или слабые места в упаковке. Его можно легко повредить; Нежелательны протекающие агрегаты или газированные напитки, не сохраняющие свои газообразные свойства.

Его можно легко повредить; Нежелательны протекающие агрегаты или газированные напитки, не сохраняющие свои газообразные свойства.

Выбор подходящего материала для бутылок также важен; производственный процесс используется в равной степени.

Как вы обнаружите, не со всеми материалами можно обращаться одинаково или перерабатывать их в бутылки, подходящие для вашего конкретного применения.

Из одного материала, отлитого в бутылки несколькими способами, можно получить совершенно разные результаты. Чтобы больше узнать о пластмассах в целом, [этот] ресурс может быть полезен для дополнительного чтения.

Какие материалы используются для изготовления пластиковых бутылок?

Пластмассу, используемую для изготовления бутылок, можно разделить на две основные группы: ниже в этих группах вы найдете семь основных типов пластмассы для изготовления бутылок.

Термопластичные пластмассы , также известные как термопласты или термопластичные полимеры, широко используются в производстве бутылок.

Они пригодны для вторичной переработки и могут быть изменены путем повторного нагревания, что делает их хорошим выбором для изготовления пластиковых бутылок в массовом масштабе.

Они будут повторно измельчены в процессе переработки, а затем могут быть смешаны с полимерной основой, чтобы открыть новую жизнь и сократить количество отходов.

Выдувное формование — эффективный способ превратить этот полимер в бутылку.

Термореактивные полимеры относятся к другой группе, также называемой термореактивными полимерами .

После формирования их нельзя повторно нагреть и снова использовать в другой форме; следовательно, они не подлежат вторичной переработке или невозможны.

Поскольку связи, образующиеся между молекулами, являются жесткими и эффективно сшитыми, этот тип пластика имеет тенденцию быть более прочным.

Знание этого полезно при определении того, как изготавливаются бутылки и из какого материала они идут.

Какие пластмассы используются для бутылок?

Следующим шагом в создании наилучших производственных процессов будет выбор правильного материала. Ниже вы найдете наиболее часто используемые пластмассы для бутылок.

У каждого будут свои особые свойства или причины выбора; это основано, главным образом, на температуре жидкости, содержащейся в точке розлива, будь то напитки, классифицируемые как продукты питания и напитки, давление, при котором разливается по бутылкам, и условия хранения/транспортировки.

- Полиэтилентетрафалат (ПЭТФ)

Этот пластик наиболее популярен в производстве напитков. Он используется за свойства прочности, способность хорошо удерживать газы и не передавать жидкости неприятные вкусы или запахи.

Поскольку он прозрачен или может быть окрашен в оттенок прозрачного пластика, это также делает его привлекательным выбором, поскольку компании могут выделяться своими цветовыми схемами среди упакованных полок или холодильников.

Также легкий и способный справляться с требованиями при транспортировке, этот выбор материала остается фаворитом в индустрии розлива напитков и останется в обозримом будущем.

Одноразовые пластиковые бутылки для воды и газированных напитков являются основным применением и обычно считаются безопасным и недорогим выбором.

- Полиэтилентетрафалатгликоль (PETG)

Оба Во многом похожий на обычный ПЭТ, этот модифицированный гликолем вариант более гибок в методах производства.

Вы можете использовать его для создания своих бутылок на оборудовании, которое вы обычно используете с другими пластиками, такими как ПК или ПВХ, что может оказаться очень полезным, если ваша фабрика по производству бутылок работает с рядом материалов.

Свойства, присущие обычному ПЭТ, изменены, поэтому вы с меньшей вероятностью будете использовать этот пластик для напитков, но для жидкостей для ухода за собой, таких как гели для душа и шампуни, мыло для рук и моющие средства.

Как для ПЭТ, так и для ПЭТГ нет возможности включить ручки в форму вашей бутылки.

Если требуется прозрачная и блестящая поверхность бутылок, этот вариант идеально подходит наряду с обычным ПЭТ.

- Поливинилхлорид (ПВХ)

В последние годы популярность пластика уступила место другим видам пластика для некоторых применений в производстве продуктов питания и напитков.

Тем не менее, все еще широко доступны и широко используются для продуктов личной гигиены или масел, которые могут быть неблагоприятно затронуты воздействием кислорода.

Как правило, довольно хорошая химическая стойкость или газопроницаемость могут выдерживать удары, но не очень хорошо нагреваются, поэтому он твердый и сложный, но до определенного момента.

Он может быть изготовлен экструзионно-выдувным формованием для включения более сложных деталей, таких как ручки или инжекционно-выдувной комплект без ручек. Он универсален в технологиях производства и является экономичным решением для бутылок.

- Поликарбонат (ПК)

Использование этого пластика желательно отчасти из-за его прозрачных и сложных свойств.

В некоторых сравнениях он не слишком отличается от ПЭТ, однако его можно стерилизовать и подвергать воздействию более высоких температур на заводе по розливу без деформации или коробления.

Поскольку более толстые материалы могут выдерживать большую силу удара или давления, они стали популярным выбором для таких рынков, как детские бутылочки или другие продукты, которые могут упасть.

Стоимость доставки может быть выше из-за дополнительного веса при использовании этого варианта.

- Полипропилен (ПП)

Вы также можете рассмотреть этот материал для ваших бутылочек, если вам нужны горячие или теплые жидкости и стерилизация бутылочек при наполнении.

ПК может выдерживать более высокие температуры, чем некоторые другие доступные материалы, но не очень хорошо справляется с ударами или падениями. Он более ломкий и хрупкий, особенно в более холодных условиях.

Он более ломкий и хрупкий, особенно в более холодных условиях.

Эта хрупкость может создать проблемы, когда содержимое необходимо хранить в холодильнике.

Это блестящее, глянцевое покрытие на вид и на ощупь похоже на ПЭТ-эквиваленты.

- Полиэтилен высокой плотности (ПЭВП)

Это пластик, который был предпочтительным для многих применений в производстве бутылок по нескольким причинам, включая химическую стойкость, прочность, гибкость и стойкость к ударам. его поверхности.

Как правило, он может поставляться с полупрозрачной отделкой или с добавлением цветных полимеров, пигментов или добавок, которые влияют на его внешний вид и эксплуатационные свойства.

Производство молочных бутылок является прекрасным примером использования этого пластика. Мягкая и прочная упаковка плохо переносит горячие жидкости или воздействие высоких температур, при которых она легко деформируется.

Это может быть довольно мягкий и удобный выбор.

- Полиэтилен низкой плотности (LDPE)

В некоторых отношениях этот пластик имеет общие свойства с ранее упомянутым HDPE; они очень похожи по химическому или молекулярному составу.

Однако ключевым отличием является жесткость и способность быть более сжимаемой, не подверженной усталости материала и не теряющей своей целостности с течением времени.

Этот пластик также менее устойчив к химическим веществам, которые могут разрушать или воздействовать на материал.

По сравнению с более матовым полупрозрачным ПЭВП возможна более глянцевая отделка.

Если вы хотите узнать больше о материалах, подходящих для изготовления пластиковых бутылок, посмотрите здесь.

Еще один полезный ресурс — этот сайт.

Как изготавливаются пластиковые бутылки. Технологии производства

Преформы или парисон Отправная точка для вашей бутылки. создание ваших заготовок вполне вероятно.

Преформа может быть определена как небольшая пластиковая отливка, если вы хотите, после очень точного расчета для изготовления бутылки, которую вы хотите, после того, как в нее будет вдуван горячий воздух под давлением.

У них есть горлышко бутылки с резьбой, сформированное как часть первоначального слепка.

Имея точное количество пластика для придания определенной толщины стенок, цвета и прочности на растяжение в полном размере и форме.

Заготовка представляет собой полую пластиковую трубку, которая нагревается и выдувается в той же машине.

Эта менее сложная отливка обрабатывается, пока она еще теплая, и выдувным формованием в желаемую бутылку до ее остывания, что позволяет экономить энергию.

Вы можете разделить выдувное формование на четыре основных этапа производства бутылок, как подробно описано ниже.

Несмотря на то, что процесс выдувного формования сильно отличается в некоторых аспектах, он имеет одни и те же общие черты для четырех основных этапов, а именно:

- Вы начинаете с нагревания полимеров в черновую или преформованную трубу.

- Для надувания преформы используется горячий воздух. Затем вы зажмите заготовку или заготовку между двумя штампами, формой.

- Наконец, вам нужно охладить формованную деталь, пока она не станет достаточно твердой, чтобы вытолкнуть изделие из формы.

Экструзионно-выдувное формование для изготовления бутылок (EBM)

В этом методе изготовления пластиковых бутылок материал нагревается до тех пор, пока он не станет пригодным для обработки, а затем выдавливается в полую трубку, известную как заготовка.

Эта заготовка затем переходит на следующий этап, где используется охлажденная форма с горячим сжатым воздухом. Во-первых, форма зажимает заготовку на место.

Струя воздуха надувает полую трубку до нужного размера и формы в зависимости от формы, где она быстро охлаждается при контакте с более холодным металлом.

Это дает вам бутылку, которая потребует обрезки или дополнительной обработки «вспышки», которая, по сути, является дополнительным оставшимся материалом; вы сами можете убедиться в этом по линии на дне бутылки, известной как щипок в автономном режиме.

Часто это делается, пока бутылка еще находится в форме, или это может быть дополнительным шагом на производственной линии.

Уникальные характеристики бутылок EBM включают ручки, влитые этикетки и смещенные горлышки, а также способность сохранять многослойность различных материалов в одной и той же выходной бутылке.

Типы пластика, обычно используемые для производства бутылок с помощью EBM, включают HDPE, PVC, PC, PP и PETG.

Выдувное литье под давлением для изготовления пластиковых бутылок (IBM)

Этот производственный метод является распространенным для ряда пластиков и может использоваться для получения хорошего выбора размеров и форм.

Вам нужно будет вставить заготовку из пластика, где она нагревается и выдувается в желаемую бутылку с высокой точностью и тонкостенной структурой.

Прочность стенок не такая высокая и непроницаемая, как у бутылок, произведенных ISBM, поскольку молекулы полимера не растягиваются и не ориентируются.

Благодаря этому его можно использовать для жидкостей, но не для газированных.

Популярные материалы включают в себя; ПНД, ПЭТ, ПП, ПВХ, ПВД.

Инжекционно-выдувное формование для изготовления бутылок (ISBM)

Разработаны методы, основанные на стандартном литье под давлением с раздувом с использованием металлического стержня для вытягивания выдутого пластика до его окончательной формы.

Это увеличивает общую прочность стенок бутылки, так как молекулы становятся более плотно соединенными друг с другом. Также бутылка становится более непроницаемой для газов, что делает ее идеальной для газированных напитков.

Этот метод используется для пластиковых бутылок PET с прозрачной блестящей отделкой и считается отраслевым стандартом во всем мире.

Литье под давлением для изготовления пластиковых бутылок

Этот метод изготовления бутылок обычно предназначен для изготовления крышек или пробок.

Не используется для создания бутылок, а несколько полых контейнеров, открывающихся с одной стороны.(2).jpg) У них нет горлышка, резьбы или контуров бутылки.

У них нет горлышка, резьбы или контуров бутылки.

Другим методом, который можно использовать для изготовления крышек или колпачков, является прессование не бутылки, а предмета, используемого вместе с ней.

Типичным здесь является использование термореактивных пластиков.

Коэкструзия для изготовления пластиковых бутылок

Эта статья представляет собой относительно недавнюю разработку в области переработки пластмасс по сравнению с некоторыми более проверенными временем методами.

Однако не позволяйте его относительно новому статусу удерживать вас от потенциала, когда речь идет о ваших потребностях в специализированных бутылках.

Используется для производства многослойных бутылок, которые используют свойства определенных полимеров, а затем комбинируют их для достижения наилучшего эффекта.

Эти слои могут повысить прочность, долговечность, проницаемость и устойчивость к химическим веществам или разрушению из-за содержимого, хранящегося внутри.

Заключение

После того, как вы определились с типом жидкости, которую вы хотите содержать, вы должны определить, какие технологии производства и материалы лучше всего подходят для ваших процессов.

Это будет использоваться в качестве справочного материала, если вы хотите производить самостоятельно или передать этот аспект операции по розливу на аутсорсинг.

Если вы хотите узнать, какие варианты производства пластиковых бутылок подходят для вашей текущей деятельности, свяжитесь с нами напрямую через веб-сайт или по электронной почте [email protected]

Имя

Эл. адрес

Сообщение

Процесс изготовления пластиковых бутылок | Наука

••• jhjunker/iStock/Getty Images

Обновлено 27 апреля 2018 г.

Автор Robert Korpella

Производители производят широкий ассортимент пластиковых бутылок, в том числе бутылки для воды, бутылки из-под газировки и пищевые контейнеры, например, для горчицы или кетчупа. Полиэтилентерефталат (ПЭТ) особенно популярен для производства бутылок любого типа, которые соприкасаются с пищевыми продуктами или питьевой водой. Из этого материала получают легкие, но прочные и долговечные бутылки. Хотя производители могут немного варьировать процесс в зависимости от запатентованных методов, основной метод производства бутылок является универсальным.

Полиэтилентерефталат (ПЭТ) особенно популярен для производства бутылок любого типа, которые соприкасаются с пищевыми продуктами или питьевой водой. Из этого материала получают легкие, но прочные и долговечные бутылки. Хотя производители могут немного варьировать процесс в зависимости от запатентованных методов, основной метод производства бутылок является универсальным.

TL;DR (слишком длинно, не читал)

TL;DR: пластиковые гранулы нагревают до 500 градусов по Фаренгейту перед тем, как влить их в формы в форме бутылок.

Сырье

ПЭТ представляет собой пластиковую смолу, полученную из нефтяных углеводородов. Производитель создает длинные цепочки молекул пластика с помощью процесса, называемого полимеризацией, а затем смешивает материал с несколькими химическими соединениями. Они разрезают смолу на мелкие гранулы и отправляют их производителю бутылок. Завод по производству бутылок смешивает гранулы ПЭТ-смолы с «переработанным» пластиком, который измельчается до хлопьев. Пластик теряет некоторые из своих физических свойств при многократном нагревании, поэтому производители должны ограничивать количество используемого измельченного материала, обычно ограничивая этот ингредиент 10% от общего количества смеси. Если не производятся прозрачные бутылки, в смесь также вводятся красители.

Пластик теряет некоторые из своих физических свойств при многократном нагревании, поэтому производители должны ограничивать количество используемого измельченного материала, обычно ограничивая этот ингредиент 10% от общего количества смеси. Если не производятся прозрачные бутылки, в смесь также вводятся красители.

Изготовление преформы

Экструдер плавит смесь ПЭТ и измельченного материала при температуре около 500 градусов по Фаренгейту. Шнек внутри экструдера сжимает смесь ПЭТ и впрыскивает почти расплавленный материал в формы. Пресс-форма производит заготовку бутылки, которую иногда называют заготовкой. Преформа выглядит как толстостенная пробирка, часто с характерной для бутылки завинчивающейся крышкой. Преформа охлаждается по мере того, как она перемещается в машину, называемую выдувным формовщиком, и может потребоваться довести ее до температуры, указанной производителем для этой операции. При необходимости производитель бутылки поднимает температуру преформы в небольшой печи.

Растягивание преформы

Преформы входят в пресс-форму, состоящую из двух частей, которая закрывается вокруг нее. Внутренняя часть этой формы имеет форму готовой бутылки. Внутри длинная игла проходит через заготовку, которая подвешена так, что конец винта направлен вниз. Игла растягивает преформу вверх по направлению к верхней части формы, которая будет дном бутылки, и одновременно нагнетает достаточное количество сжатого воздуха в преформу, чтобы прижать ее к стенкам формы. Этот процесс формования с раздувом и вытяжкой должен происходить быстро, чтобы сохранить целостность и постоянную форму бутылки. Одни производители приваривают к бутылке отдельный кусок донышка при выдувном формовании, другие производят донышко из преформы вместе с остальной частью бутылки.

Охлаждение и обрезка

Бутылка должна быть охлаждена почти мгновенно, иначе она потеряет свою форму, когда сила тяжести заставит ее сползти вниз в ее податливом, нагретом состоянии.